无补偿空间爆破在阿舍勒铜矿中深孔充填采矿法中的成功应用

栗盼平

(新疆阿舍勒铜业股份有限公司 哈巴河 836700 )

1 概况

阿舍勒铜矿600~700中段,前期采用分段崩落中段空场嗣后充填的采矿方法,矿体上盘与凝灰岩接触,下盘为玄武岩,整个采区矿岩极其破碎,而且矿岩性质极差,矿岩极不稳固,在用上述采矿方法进行一步棸回采中,2#、4#、6#、8#、20#采场650水平以上都发生了大面积的垮塌,致使垮塌采场无法回采,相邻采场的回采难度也进一步加大。为了解决采场垮塌,保证采场回采中顶板的安全,只有对采矿方法重新进行研究和试验。根据采区矿岩条件及一步骤回采的实际情况,决定采用分段分条采矿法,该方法如果采用正常的切割拉槽,第一、人工施工切割天井,危险系数较高,安全不能得到保障;第二、由于采场循环加快,给生产组织、采场的衔接带来很大的困难;第三、切割工程量较大,施工成本较高。为此,为了解决这三个不利因素,决定利用充填体初凝期的可压缩性,利用充填体可压缩性作为爆破的补偿空间,决定使用挤压充填体爆破拉槽方式为采场爆破拉槽,因此该爆破技术成为分段分条采矿法的核心技术,它的成败决定该方法能否成功使用。

2 技术方案设计

2.1 挤压充填体料浆性能参数分析

阿舍勒铜矿井下采场采用尾砂-戈壁集料胶结充填,为保证挤压爆破拉槽,充填体料浆的参数设计为:灰砂比:1:4、1:6,全尾砂:戈壁集料:3:7,充填体料浆浓度 75~77%,三天充填体强度达0.67Mpa,7天强度达0.92 Mpa,28天强度为1.5 Mpa,充填料浆输送能力为100~140m³/h。1m3充填材料组成见表1。

表1 1m3充填材料组成

根据水泥、尾砂、戈壁集料的物理力学参数,求得 1m3充填体中该 3种固体材料的密度体积为0.5578m3,水和骨料之间的孔隙之和为0.442m3,其中部分水被骨料吸收,部分水被脱掉,充填体的可压缩空间至少在10%以上。当然,具体能压缩多少,主要取决于对充填体的施压情况和充填体的力学性能,很难从理论上计算得出,只能通过试验来确定。

2.2 采场结构的选取

由于采场回采采用中深孔,所以试验采场分段高度仍然使用原来的分段高度 16~17m,采幅宽度12m,为了减小采场顶板暴露面积,保证采场的稳定性,回采步距确定为6m。确定为6m回采步距还综合考虑了采场出矿的因素,过大会造成采场残矿过多,损失率高,给下分段的回采也带来很大的困难。

2.3 挤压爆破参数的选取

2.3.1 挤压爆破参数的初选

挤压爆破拉槽紧邻胶结充填体,拉槽宽度临采场充填体设计为 2.0m,挤压排和加强排相间布置,挤压排孔底距为 0.4~1.2m,正常排孔底距为1.4~2.2m,底部结构采用平底结构。排位布置:一、三、五排为挤压欲裂排,二、四排为加强排,挤压排与加强排排距为0.2m,加强排与挤压排排距0.8m。首排挤压层厚度为0.3m,加强排是做为挤压排的加强爆破排,药量单耗设计为 2.7kg/t。先期决定在617m分段20#采场进行试验使用。

2.3.2 爆破控制及效果

为了保证充填体的可压缩性,爆破时间必须控制在充填完毕7~10日之内,过早由于充填体脱水较少,充填体初凝时间不充分,容易对整个充填体造成较大的破坏,不利于采场的稳定;时间过长,由于后期充填体后期强度上升较快,强度较高对挤压效果影响较大,挤压补偿空间变小,容易造成挤死切割槽,使拉槽效果受到严重限制,达不到预期目的。

起爆方式为排间毫秒微差爆破,在 617m分段20#采场应用中,为了充分利用充填体的可压缩性,保证挤压效果,在 20#采场上盘分条充填高度达到13m以后,掘开617m下盘充填挡墙,抢先充填体的掘进,掘进超采幅边界(下盘眉县口)0.8m以后,开始24h/d中孔穿孔作业,充填结束第七天,实施了首次挤压爆破。本次爆破效果,挤压槽只形成立槽,破碎、松动矿石挤死切割槽,并且挤压槽并未形成破顶,未达到预期目的。

2.3.3 挤压爆破参数的修订

由于第一次挤压爆破效果未能达到预期目的,只形成立槽,爆破松动矿石挤死切割槽,采场顶部形成悬顶。经过对现场的爆破效果信息的采集与分析,结合施工实际,决定对挤压爆破参数重新进行修订。二次选择挤压爆破参数如下:为了控制爆破药量,孔底距仍然为0.8~1.2m,取消挤压排和加强排区分,各排布孔参数一致,挤压切割槽宽度仍采用 2m,排距修订为0.4m,首排挤压层厚度调整为0.4m,该排距也有利于工人现场施工,减小了施工难度。应用采场为684m分段27#采场,药量单耗控制在 2.8~3.0kg/t。

2.3.4 修订后的挤压爆破控制与效果

起爆方式仍然为排间毫秒微差爆破,在 617m分段20#采场修订了挤压爆破参数,较好控制了爆破时间以后,运用挤压爆破一次成槽取得了很好的效果。本次拉槽,从成槽情况看,成槽宽度在 2~3m之间,切槽规整,破顶效果良好,灰砂比 1:4、1:6的胶结充填体基本没有破坏,没有大的垮落现象,并完全能够自立,并约有30%~40%的首排挤压层矿岩被压入胶结充填体,和充填体一起形成再生岩。挤压崩落矿岩中,充填体约占 10%左右,后期对下盘正常排进行爆破,挤压充填体抗冲击能力良好,基本不受破坏,并且自立能力良好。从整个回采过程看,挤压胶结充填体一直保持自立,不垮落,抗破坏能力强,而且采场稳定,不会发生垮落现象,有效的控制了地压对采场的破坏,达到了预期目的,使该技术得到了成功的运用。

3 采场生产能力及技术经济指标

3.1 生产能力方面

在阿舍勒铜矿挤压充填体爆破切割拉槽在分段分条采矿法中的成功应用,大大的提高了分段分条采场的生产能力,比利用切割拉槽分段分条采矿法效率提高一倍以上,利用切割拉槽,一个分段分条采场的采充循环在40天左右,运用挤压充填体爆破拉槽以来,采场的采充循环周期缩减到15~20天之间。自2012年7月以来,运用挤压爆破单个分段分条采场的生产能力平均为5500~7500t/月。

3.2 主要生产技术经济指标

(1)采场生产能力

分段分条挤压拉槽:5500~7500t/月

分段分条切割拉槽:3500~3800t/月

(2)贫化率:7.57~9.88%

(3)损失率:4.15~7.8%(含矿柱损失2.8%)

(4)一次炸药单耗:分段分条挤压拉槽采场:0.9~1.1kg/t

分段分条切割拉槽采场:0.37~0.5 kg/t

(5)充填成本:20.6元/t

其中:贫化率和损失率是矿山地质和测量质检部门验收的结果。

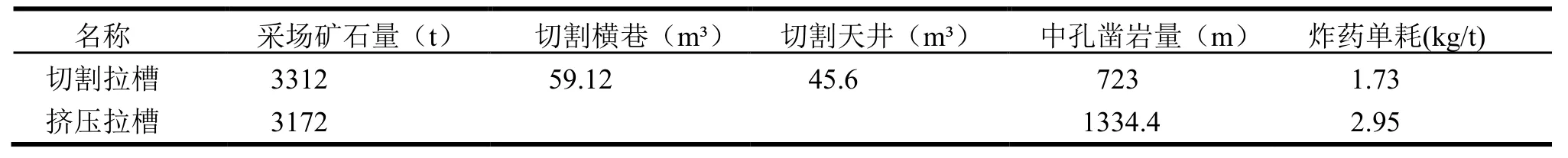

3.3 回采成本比较

由于运用挤压爆破方式,分段分条采场的回采成本变化只表现在切割槽部分,其他均未变化。挤压拉槽回采成本只是增加了切割槽的中孔凿岩量和拉槽爆破的火工品材料,但节省了切割巷道和切割天井的工程量。现对684m分段20#切割拉槽和684m分段22#采场挤压拉槽工程量统计对比表见表2。

表2 切割拉槽和挤压拉槽工程量统计对比表

通过对两种破槽方法的采场实际工程造价的测算,切割拉槽的分段分条采场回采成本比挤压爆破拉槽的采场回采成本高出4.7元/t,挤压拉槽采矿法的直接成本明显下降,经济效益明显。

4 结语

通过挤压充填体爆破拉槽在阿舍勒铜矿成功的运用,很好的达到了预期目的和效果,使该技术成为在650~700中段的主要的采矿方法。挤压爆破拉槽分段分条采矿法,有效的解决了软弱矿岩中采场容易垮塌的问题,保证了回采期采场的稳定性。在生产任务重的情况下,直接减少了切割工程量,有效的解决了采场循环慢的问题,提高了回采效率,使生产能力大大提高。生产技术指标,控制效果也很明显,损失率和贫化率都较分段崩落中段空场法明显下降。从经济效益来说,有效的降低了回采成本,方法先进,经济效益明显。

挤压充填体爆破在矿岩性质极差,软弱矿岩,矿岩极其破碎,采场暴露面不易过大的矿山具有很好的运用前景和应用价值,特别是在用充填采矿法的矿山,具有明显的优势。它能有效的控制采场塌方问题,能有效提高工程效率,提高采场回采效率,解决采场接替快的问题,并且和正常切割拉槽的采矿方法相比较,有较大的经济效益,能有效降低采矿直接成本。所以,挤压爆破切割拉槽采矿法,作为一种先进的采矿方法,易于广泛推广和应用。