中矸磁尾粗煤泥重选回收精煤试验研究

张悦刊,曹井振,刘培坤,郑雪飞

(山东科技大学机械电子工程学院,山东 青岛 266590)

目前选煤厂粗煤泥回收工艺中,大于0.5 mm的煤泥常用重选,小于0.5 mm的煤泥常用浮选[1-2]。随着重介旋流器向大型化发展[3-5],分选下限增大,其有效分选粒度通常在2 mm以上,而浮选的有效粒度通常在0.25 mm以下[6-7]。这样介于0.25~2.0 mm之间的粗煤泥得不到有效分选[8-9]。选煤厂中矸磁尾粗煤泥中介于0.25~2.0 mm之间的颗粒占相当大比例,这部分粗煤泥中含有大量精煤,若采用“旋流器浓缩+高频筛分级”对粗煤泥回收,旋流器底流的高灰粗粒煤无法通过高频筛除去,如果直接掺入精煤,造成系统“背灰”,导致总精煤产率降低;如果直接掺入中煤,又会造成精煤损失。若采用煤泥重介分选工艺,不仅需要粒度更细的重介质,还需要建设一套完整的介质回收系统,且投入大、介耗较高。

针对这些问题,本文提出“煤泥离心分选+高频筛分级”联合分选回收工艺,可同时实现去除高灰分粗、细颗粒,完成粗煤泥的分级分选,获得灰分小于10%的精煤,有效解决粗煤泥分选工艺中精煤流失问题。

1 煤泥离心分选+高频筛分级联合分选工艺设计

1.1 中矸磁尾粗煤泥回收精煤工艺流程设计

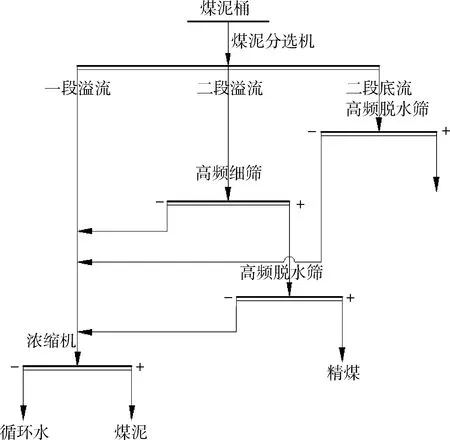

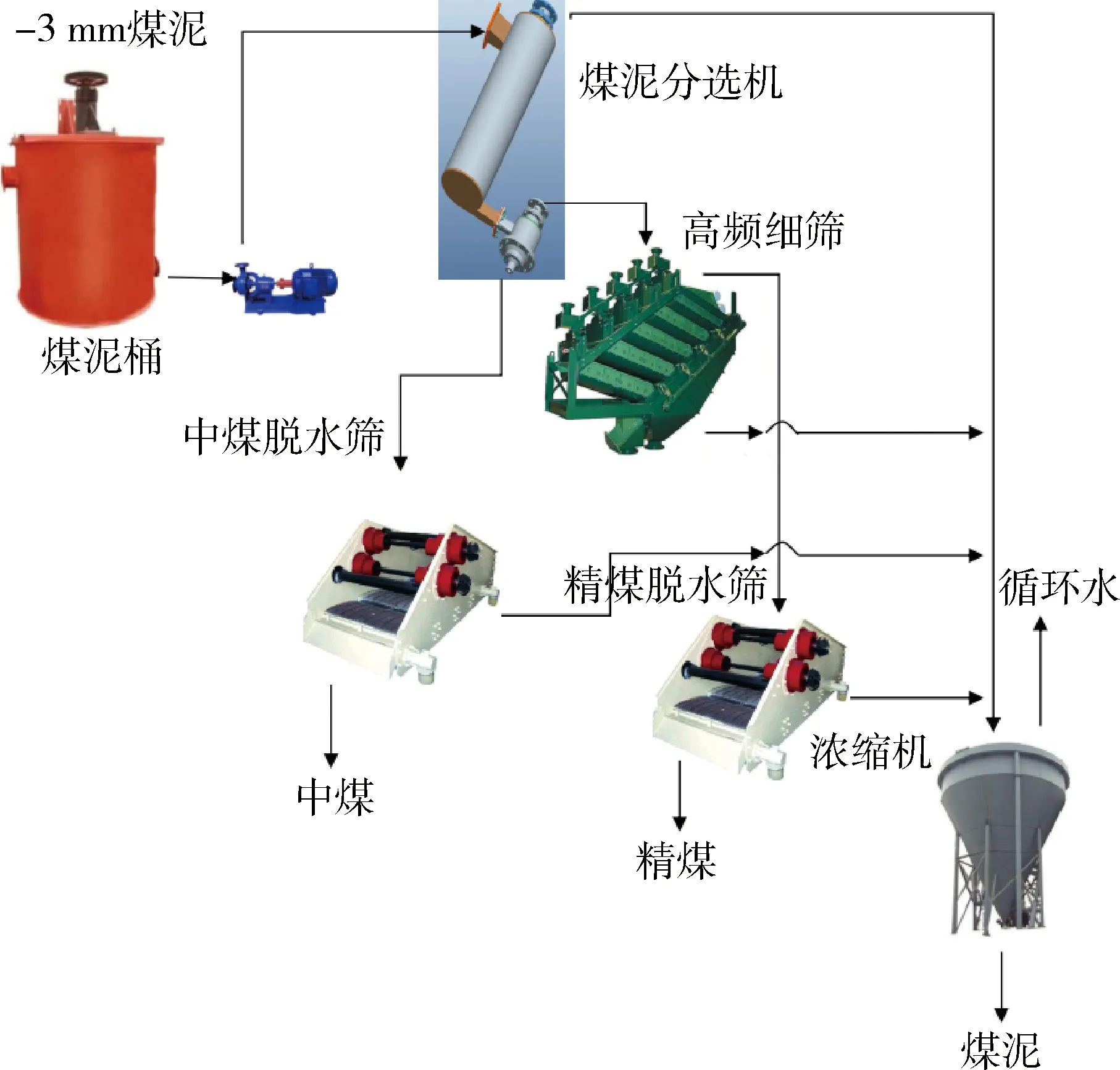

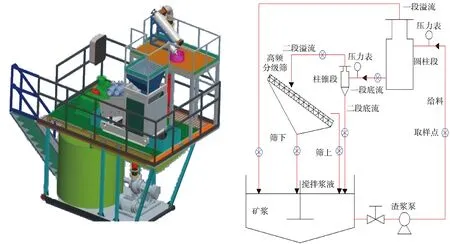

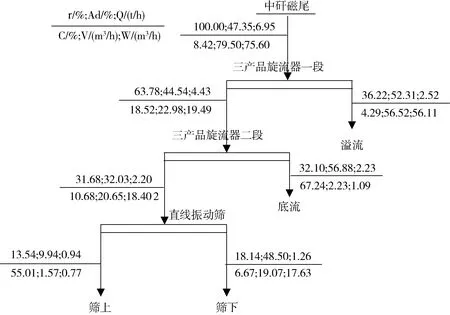

图1为粗煤泥回收精煤工艺流程图,在该工艺中,中矸磁尾粗煤泥混入煤泥桶,经渣浆泵打入煤泥离心分选机,煤泥离心分选机由两段组成,含有高灰分的细颗粒从一段旋流器溢流口排出后依靠剩余压力切向进入二段旋流器,含有高灰分的粗颗粒从二段旋流器底流排出,二段溢流进入高频细筛进一步脱除含有灰分的细泥,满足精煤灰分要求后依靠高差自流入精煤脱水筛脱水作为精煤产品;煤泥离心分选机得到的中煤进入中煤脱水筛,脱水成为中煤产品;煤泥离心分选机的高灰细泥、高频细筛筛下水、精煤脱水筛筛下水和中煤脱水筛筛下水进入浓缩机处理。其设备联系示意图如图2所示。

图1 煤泥离心分选机+高频分级筛分选回收精煤工艺流程图

1.2 两段组合式煤泥离心分选机设计

粗煤泥粒级范围宽,微细粒级含量高,采用常规一级柱锥旋流器进行分离时[10],存在微细颗粒沉降速度慢、分离效率低等问题,同时由于物料性质、操作参数及工艺参数等不稳定引起的空气柱随机偏移现象,导致溢流跑粗,造成分离精度差。为了解决微细颗粒分级问题,通常的做法是采用小直径旋流器,但小直径旋流器处理量不足,为了提高处理量,势必要提高入料压力,如此,造成能耗高、磨损大、堵塞严重等问题。

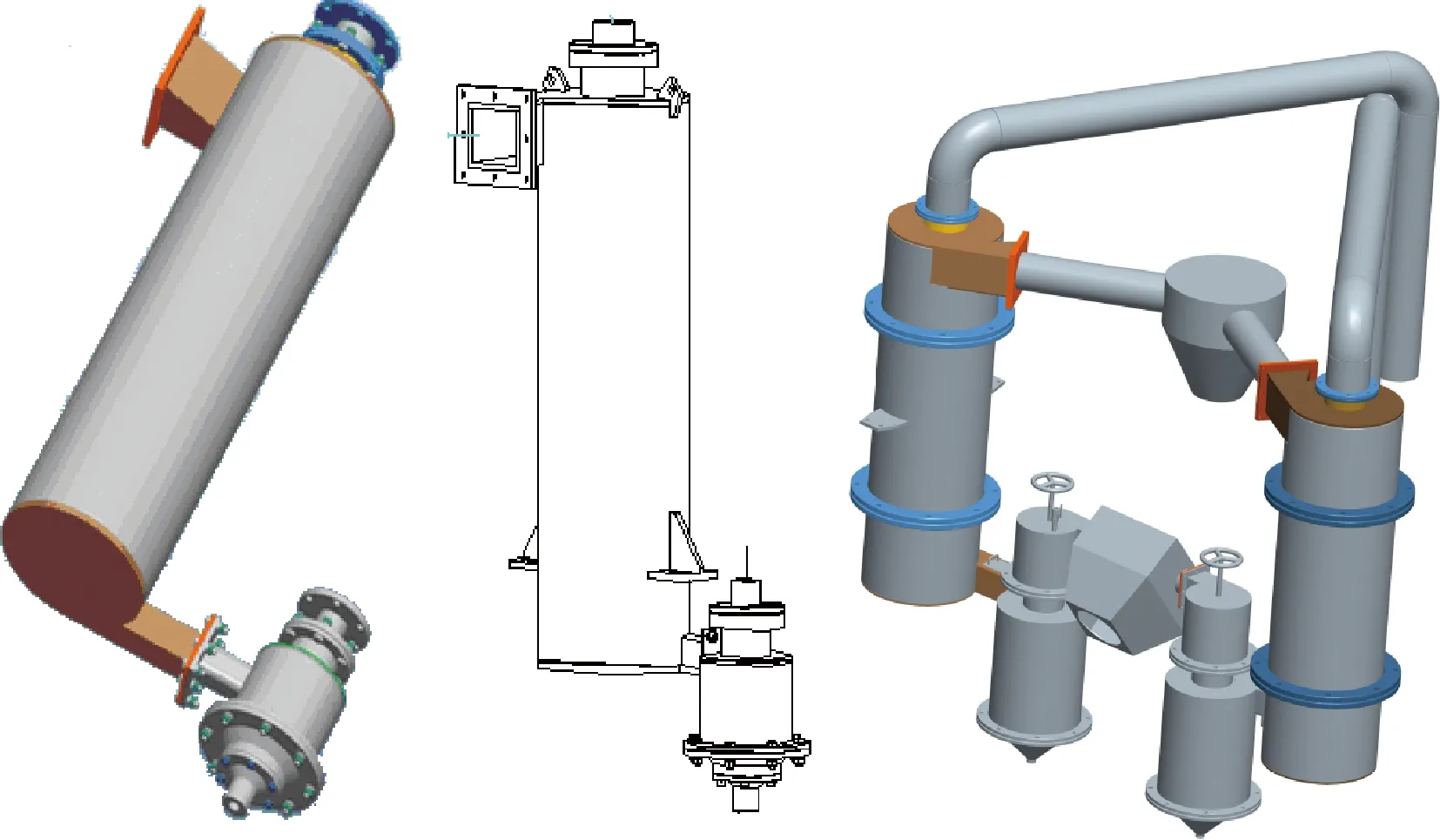

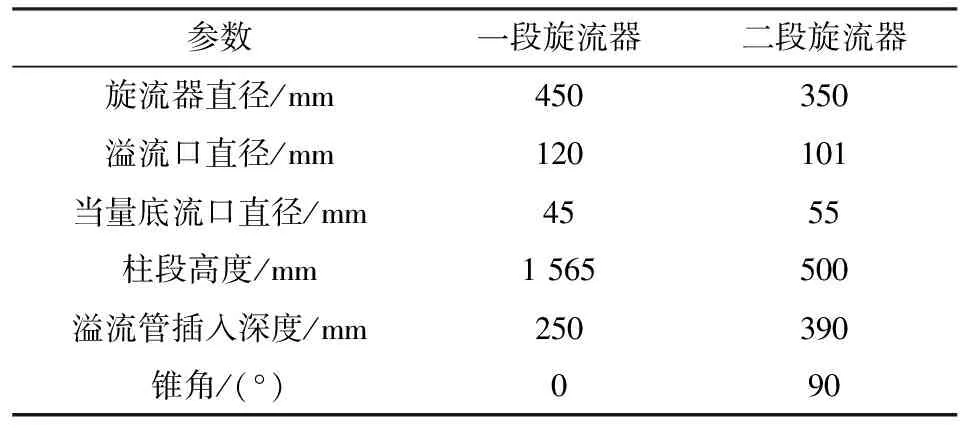

针对这些问题,研制了两段组合式旋流器,如图3所示,主要参数见表1。旋流器的一段主要起按粒度大小的分级作用,二段主要起按密度差异的分选作用。一段设计成平底结构,一方面可以有效解决旋流器底流口堵塞问题,另一方面平底结构旋流器具有压降小的特点,从而可以为二段分选提供适宜的浓度、粒度和压力。二段设计具有锥角大、锥体短的结构特点。该结构特点可以使分选空间尽量大而平坦,以利于在离心力、流体曳力、向心浮力等联合机械力的作用下按密度分层。同时短锥旋流器底部旋流强度较低,可以避免密度小的粗颗粒进入外旋流,减少了按粒度分级作用的影响。

图2 粗煤泥回收设备联系示意图

图3 两段组合旋流器结构示意图

参数一段旋流器二段旋流器旋流器直径/mm450350溢流口直径/mm120101当量底流口直径/mm4555柱段高度/mm1 565500溢流管插入深度/mm250390锥角/(°)090

2 试验研究

2.1 煤泥性质分析及试验系统设计

2.1.1 煤泥性质分析

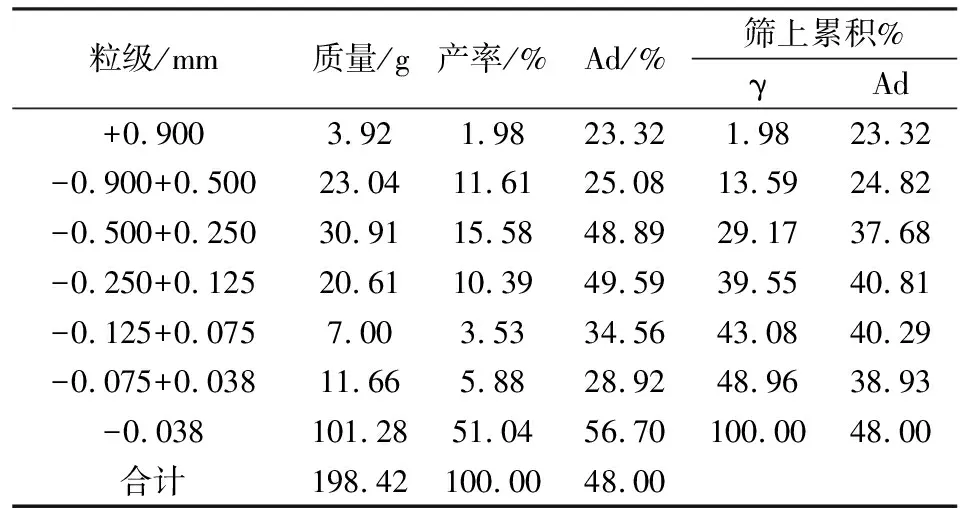

表2为中矸磁尾粗煤泥粒度组成,可以看出,中矸磁尾中+0.125 mm粒级产率为39.55%,灰分为40.81%;-0.038 mm粒级的产率为51.04%,灰分为56.70%,说明该煤泥存在严重的泥化现象,此部分高灰分的细泥颗粒含量大、灰分高,难回收。

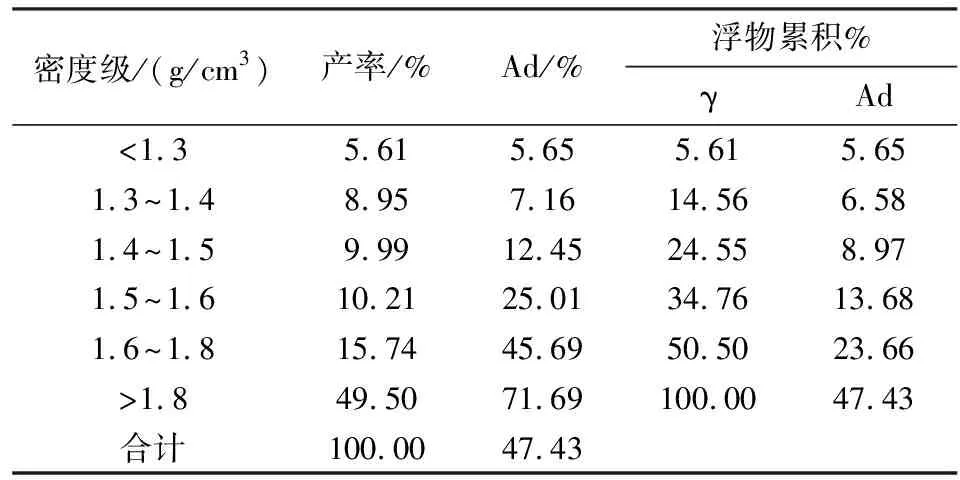

表3为中矸磁尾粗煤泥密度组成,可以看到,该煤泥中-1.5 g/cm3含量为24.55%,灰分为8.97%,说明煤泥中含有一定量的可回收的精煤。

2.1.2 粗煤泥回收试验系统设计

对于难选煤泥,单独使用高频振动筛分级工艺或煤泥离心分选机分选工艺均不能获得符合炼焦煤灰分要求的精煤产品。因为高频振动筛是严格按粒度分级,不能有效去除筛上的高灰分粗颗粒,而煤泥离心分选机的二段溢流部分仍含有大量细泥,灰分也不能达到炼焦精煤的要求。因此,将煤泥离心分选机与高频分级筛结合,设计了煤泥离心分选机+高频分级筛联合分选试验系统,如图4所示。

表2 中矸磁尾粗煤泥粒度组成

表3 中矸磁尾粗煤泥密度组成

图4 煤泥离心分选机+高频分级筛联合分选试验系统图

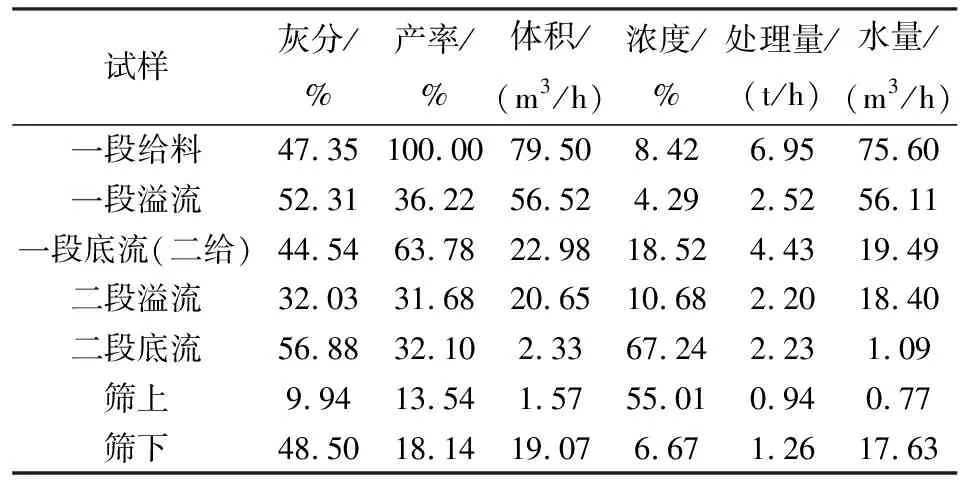

试样灰分/%产率/%体积/(m3/h)浓度/%处理量/(t/h)水量/(m3/h)一段给料47.35100.0079.508.426.9575.60一段溢流52.3136.2256.524.292.5256.11一段底流(二给)44.5463.7822.9818.524.4319.49二段溢流32.0331.6820.6510.682.2018.40二段底流56.8832.102.3367.242.231.09筛上9.9413.541.5755.010.940.77筛下48.5018.1419.076.671.2617.63

数据表明,通过煤泥离心分选机+高频分级筛联合分选工艺可实现中矸磁尾粗煤泥的有效分选,最终筛上精煤产品灰分为9.94%,产率为13.54%。

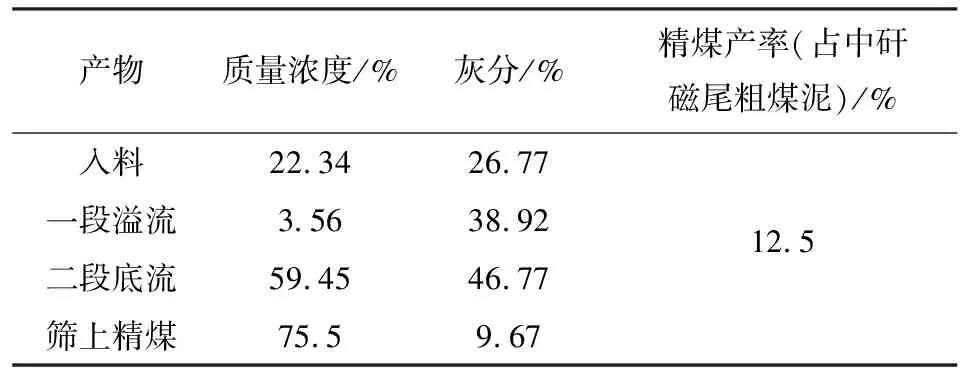

2.2 工业运行试验结果

图6为中矸磁尾粗煤泥回收精煤现场图。带煤量为900 t/h,旋流器入料压力0.16 MPa。洗煤生产时,对粗煤泥回收系统的入料、溢流、底流、筛上产品分别进行采样,并进行浓度和灰分检测,结果如表5所示。结果表明,该工艺从中矸磁尾粗煤泥中得到了12.5%的精煤,精煤灰分为9.67%。

图5 中矸磁尾粗煤泥回收精煤数质量平衡图

图6 煤泥离心分选机+高频分级筛粗煤泥回收现场图

产物质量浓度/%灰分/%精煤产率(占中矸磁尾粗煤泥)/%入料22.3426.77一段溢流3.5638.9212.5二段底流59.4546.77筛上精煤75.59.67

3 结 论

本文通过对某选煤厂中矸磁尾粗煤泥回收精煤工艺及装备试验研究,得到以下结论。

1) 中矸磁尾中含有一定量的可回收的低灰精煤,常规工艺回收困难,造成精煤流失。

2) 采用煤泥离心分选机和高频分级筛组合工艺,煤泥离心分选机一段溢流可以脱除高灰细泥,二段底流可以脱除高灰粗颗粒,二段溢流进入高频分级筛,可以继续脱除高灰细泥,从而筛上可以得到灰分小于10%的合格精煤。

[1] 戴少康.选煤工艺设计的思路与方法[M].北京:煤炭工业出版社,2003.

[2] 谢广元,倪超,张明,等.改善高浓度煤泥水浮选效果的组合柱浮选工艺[J].煤炭学报,2014,39(5):947-953.

[3] 王成师.我国选煤技术现状与发展趋势[J].选煤技术,2006(6):55-59.

[4] 陆帅帅,吕宪俊,刘培坤,等.粗煤泥回收和分选工艺应用现状[J].选煤技术,2014(2):83-87.

[5] 冯翠花.粗煤泥回收工艺及设备对比[J].选煤技术,2005(3):22-25.

[6] 石焕,程宏志,刘万超.我国选煤技术现状及发展趋势[C]∥2016年全国选煤学术交流会论文集.2016.

[7] 连建华,刘炯天,白素玲,等.粗煤泥分选工艺研究进展[J].中国科技论文在线,2011(3):242-246.

[8] 刘文礼,陈子彤,位革老,等.干扰床分选机分选粗煤泥的规律研究[J].选煤技术,2007(4):11-13.

[9] 李明辉.煤炭洗选加工60年回顾[J].煤炭工程,2014,46(10):24-29.

[10] 张悦刊,刘培坤,杨兴华,等.基于CFD的泥浆净化旋流器湍流流场数值模拟[J].流体机械,2014,42(6):26-32.