铲入深度对无底柱分段崩落法放矿效果的影响

路增祥,常贯峰,宫国慧

(1.辽宁科技大学矿业工程学院,辽宁 鞍山 114051;2.辽宁省金属矿产资源绿色开采工程研究中心,辽宁 鞍山 114051;3.鞍钢集团矿业公司弓长岭井下矿,辽宁 辽阳 111007)

无底柱分段崩落法以其安全、高效、机械化程度高、开采成本低等优点,在国内金属矿山得到了快速推广和应用,特别是在地下铁矿山的应用更为广泛,目前应用此方法采出的铁矿石总量已占地下铁矿石总采出量的80%左右[1-2]。但由于该法是在覆岩下落矿和放矿的,矿石损失和贫化问题突出。为改善无底柱分段崩落放矿效果,降低损失贫化,陶干强等[3]以随机介质放矿理论为基础推导出了崩矿步距的理论计算公式,并给出了采场结构参数与采出率和贫化率之间的计算公式;吴爱祥等[4]以大间距结构参数理论为基础,利用多分段立体放矿模型,分别进行实验室放矿试验和计算机放矿数值模拟,确定了合理的采场结构参数;邵安林[5]从覆盖岩层移动规律角度研究了废石移动对损失贫化的影响;任凤玉等[6]、何荣兴等[7]、刘娜等[8]分别从结构参数、放矿控制点以及回采过程中矿石损失贫化的发生过程与细部控制方法等方面,分析了对无底柱分段崩落法损失贫化的影响;张国建等[9-10]研究了无底柱分段崩落法放出体、松动体、崩落体三者关系,以及覆盖岩层自然分级现象对损失贫化的影响;乔登攀等[11]研究了端部放矿放出口散体流动速度分布,揭示了端部放矿条件下放出口沿进路方向的散体有效流动范围,指出增大铲运机的铲入深度有利于内部矿岩的平稳流出。

上述研究成果对无底柱分段崩落法的发展起到了很大的促进作用,但在放矿过程中铲运机铲入深度对损失贫化影响方面的研究却较少。因此,本文以大结构参数为基础,通过物理模拟实验研究铲入深度对端部放矿中放出矿石量、岩石量、矿石回收率及岩石混入率等指标的影响,对确定合理的铲入深度、优化铲运机选型、改善出矿效果有一定的实际意义。

1 实验方案

1.1 实验模型

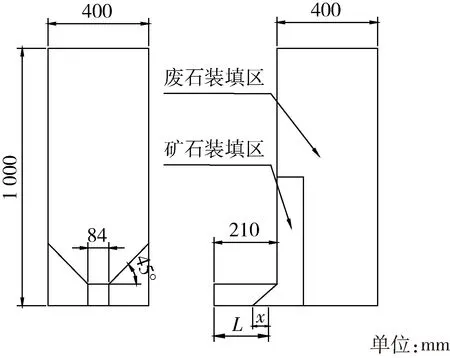

实验采用自制模型箱装填物料模拟采场结构(图1),采用几何比为1∶50。模型尺寸为400 mm×400 mm×1 000 mm(长×宽×高),模型箱中矿石装填高度为400 mm,模拟分段高度20 m;上部覆盖岩层装填高度为400 mm,模拟覆盖岩高度20 m。分别以52 mm、72 mm和92 mm的矿层厚度模拟2.6 m、3.6 m和4.6 m的崩矿步距,对3种不同崩矿步距,均按7种不同的铲入深度进行放矿实验。

图1 模型原理图

1.2 实验材料

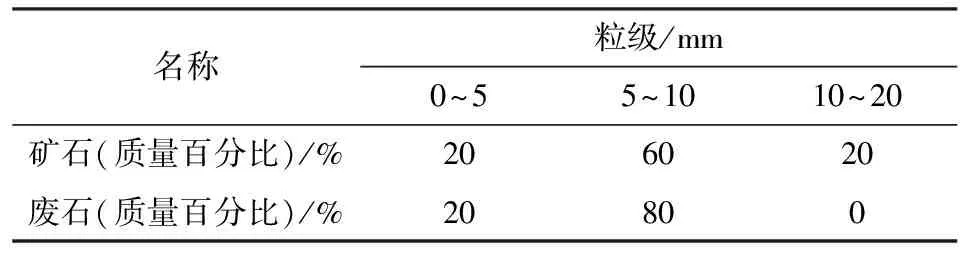

模型结构与巷道均采用10 mm透明有机玻璃板与角钢制作。矿石采用磁铁矿(黑色),废石采用石英岩(白色),经破碎、筛分成所需粒径组后备用。矿石与废石颗粒组成见表1。

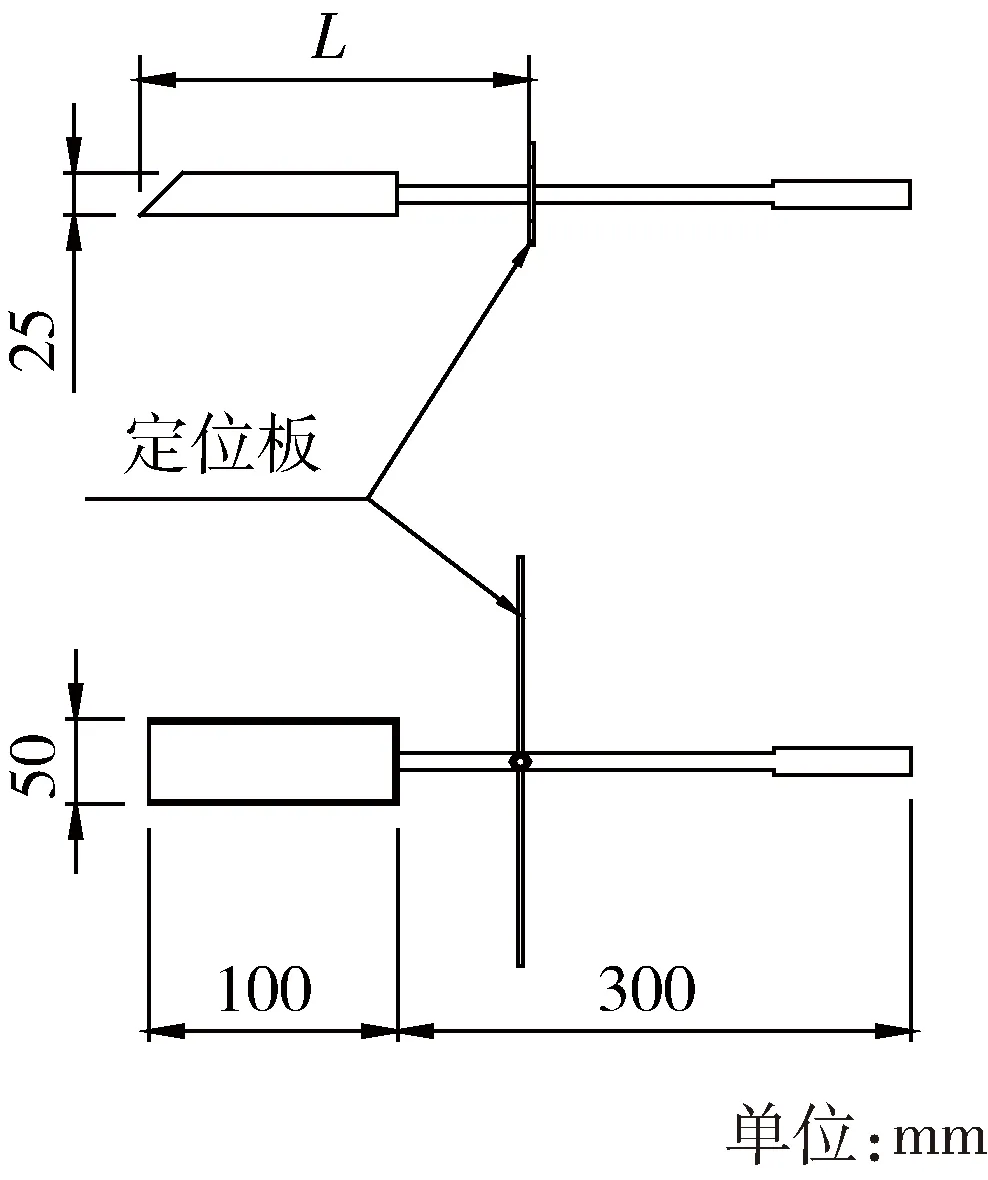

1.3 实验用出矿铲设计

实验所用出矿小铲以4 m3(铲斗宽2.5 m)铲运机为基础设计出矿矿铲宽度,其设计原理图见图2。

图2中,矿铲的定位值L由式(1)确定。

L=Lh-x(1)

式中:Lh为模型巷道长度,Lh=210 mm;x为铲入深度值。

1.4 铲入深度确定

Janelid和Kvapil[12]根据Rankine土压力理论,提出了铲运机的最优铲入深度的计算式,见式(2)。根据出矿巷道高度H,测定出矿岩散体的自然安息角φ,即可根据式(2)计算出铲运机时的最佳铲入深度。

(2)

式中:x为铲入深度,m;H为巷道高度,m;φ为自然安息角,°。

已知实验巷道高84 mm,经测定,实验所用矿石材料自然安息角为38°,由式(2)计算得到最佳铲入深度值为66.46 mm。为研究不同铲入深度对放矿效果的影响,实验采用的铲入深度见表2。

表1 矿岩颗粒级配组成

图2 出矿铲设计原理图

序号计算值x/mm模拟值/m矿铲定位值L/mm146.462.32149256.462.82159366.463.32169476.463.82179586.464.321896106.465.322097126.466.32229

1.5 模型装填与出矿

装填模型前,先标记崩矿步距大小,然后将隔板竖直放在标记处,使模型箱两侧面标记点连线与隔板平行,用以将崩矿步距矿石与正面废石隔开。装填时,保持隔板两侧矿石与废石同时升高,以确保步距大小不发生变化。达到设计分段高度时,把矿石顶部与废石顶部整理平整,然后竖直向上抽出隔板。为了不扰动装填步距内矿石层上表面,装填顶部废石之前,先在矿石层表面覆盖一层废石,然后继续装填废石到设计高度。

每组实验出矿前,先调节好所需要的矿铲定位值,出矿过程保持全断面均匀出矿,铲取时模拟铲运机运动方式铲矿,每次出矿结束后,将废石与矿石分离、称重、记录,当混岩率达到70%时停止出矿。

2 放矿过程的废石混入特征

2.1 实验现象分析

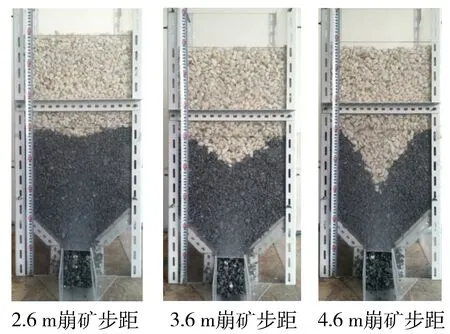

从出矿口所在面观察,按废石漏斗的演变过程和废石混入情况,将放矿过程分成废石漏斗扩展、废石混入和放矿截止三个阶段,废石漏斗的演变过程如图3所示。

2.1.1 废石漏斗扩展阶段

此阶段内,纯矿石逐渐被放出,废石未混入出矿过程。图4为铲入深度为2.32 m时不同崩矿步距放矿口出现废石时,废石漏斗发育情况。

图3 顶部废石漏斗演变过程图

图4 2.32 m铲入深度下废石漏斗扩展情况图

从图4可以看出,顶部废石漏斗的发育情况受崩矿步距影响较大。随着崩矿步距的增大,顶部废石漏斗凹陷深度逐渐增大;当放矿口出现废石时,顶部废石漏斗尚未破裂。各崩矿步距在其他铲入深度条件下,放矿口出现废石时,顶部废石漏斗也均未破裂。

2.1.2 废石混入阶段

随着放矿的持续进行,放矿口开始出现废石,从放矿口出现废石到顶部废石漏斗破裂这一过程为第二阶段。在该阶段放矿过程中,废石混入矿石中被放出,且随着出矿次数的增加,混入的废石量也在增加。

2.1.3 放矿截止阶段

废石漏斗破裂后继续出矿,废石漏斗的边际线会逐渐下移并发生破裂,混岩率曲线突然变“陡”,并很快到达出矿截止的混岩率,此过程为第三阶段。漏斗破裂开始后的一段时间内,顶部废石漏斗边际线呈细长型,如图3(b)所示。整个过程可以观察到废石漏斗边际线由水平逐渐向下凹陷成“漏斗”状,继续出矿,漏斗最低点逐渐向下移动,边际线发育成细长型。最终从眉线中点处破裂,并向眉线与巷道两帮壁交点处移动。

2.2 废石混入特征

放矿过程中,在废石漏斗扩展的初期阶段,放出的为纯矿石。随着放矿漏斗的继续扩展,废石开始混入。此时,由于顶部废石漏斗尚未破裂,可以判断,混入的废石均为来自正面的废石侵入。当废石漏斗破裂后,顶部的废石开始大量侵入,加剧了放出矿石的贫化。

根据放矿过程中观察到的现象分析,从出矿口沿端壁向内部延伸,矿岩颗粒流动速度可分为“慢”、“快”、“慢”三个区,这说明崩矿步距与采场结构参数不匹配时,崩落矿堆中流动较快的滑移面延伸到了正面废石中,造成崩落矿石与正面废石交界面某个高度范围内的废石过早地侵入到放矿过程,并且这一过程可能会持续到放矿截止。

因此,造成无底柱分段崩落法放矿贫化的废石来源有两个方面:一是端壁正面的废石侵入;二是顶部废石漏斗破裂后覆盖岩的侵入。放矿过程中,前一种情况发生在顶部废石漏斗破裂之前,且持续时间长;而后一种情况发生在废石漏斗破裂之后,虽然持续时间短,但造成矿石损失贫化的程度大。

3 铲入深度对放矿的影响

3.1 铲入深度对混岩率的影响

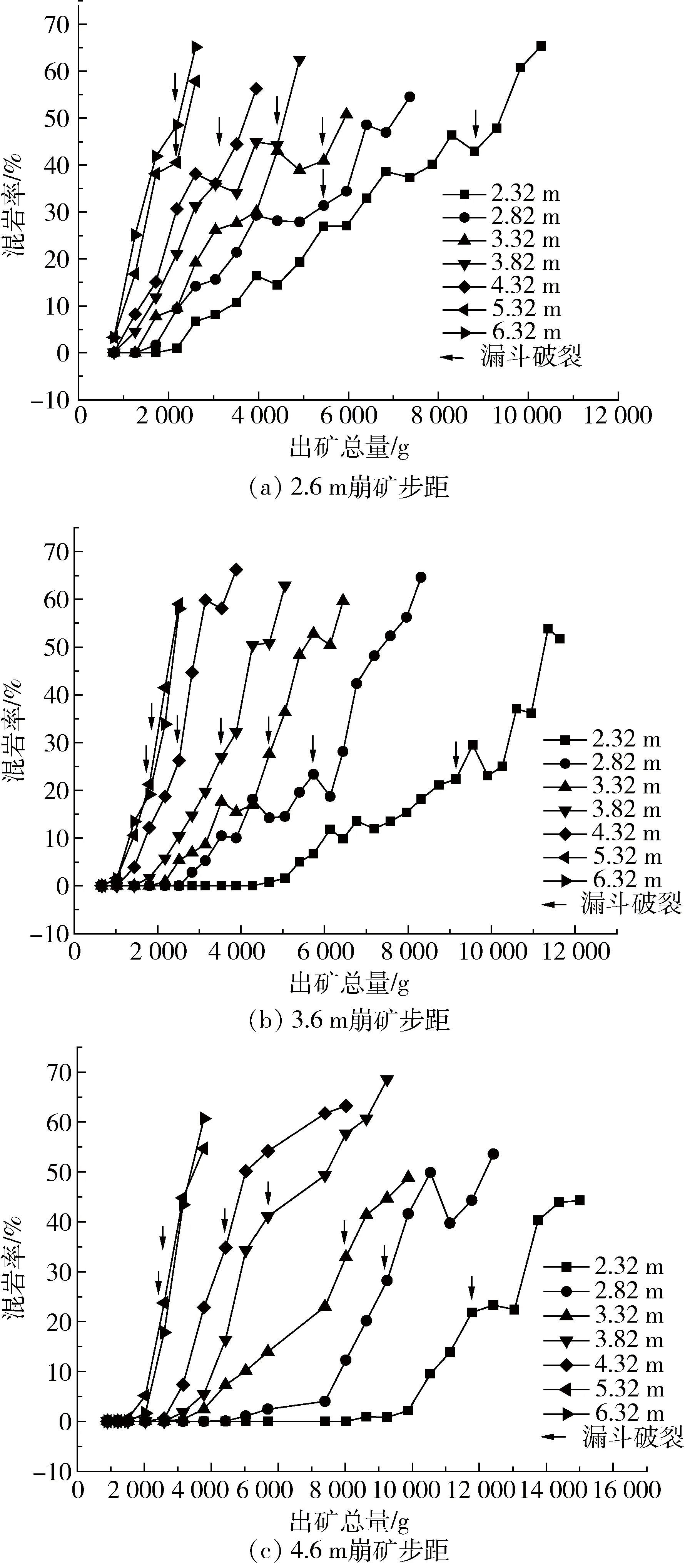

根据放矿实验结果,出矿过程中不同崩矿步距、不同铲入深度条件下,岩石混入率随出矿量变化的走势见图5。图5中箭头所指位置为顶部废石漏斗破裂的时间点。

图5 不同铲入深度下混岩率随出矿量变化走势图

从图5可以看出:①同一崩矿步距条件下,铲入深度越小,废石漏斗破裂的时间越晚,铲入深度越大,则越早;②同一崩矿步距条件下,废石漏斗破裂前的废石混入时间随铲入深度的增加而提前,而且,混岩率的增长速率随铲入深度的增大而增大。

3.2 铲入深度对矿石总回收率和总混岩率的影响

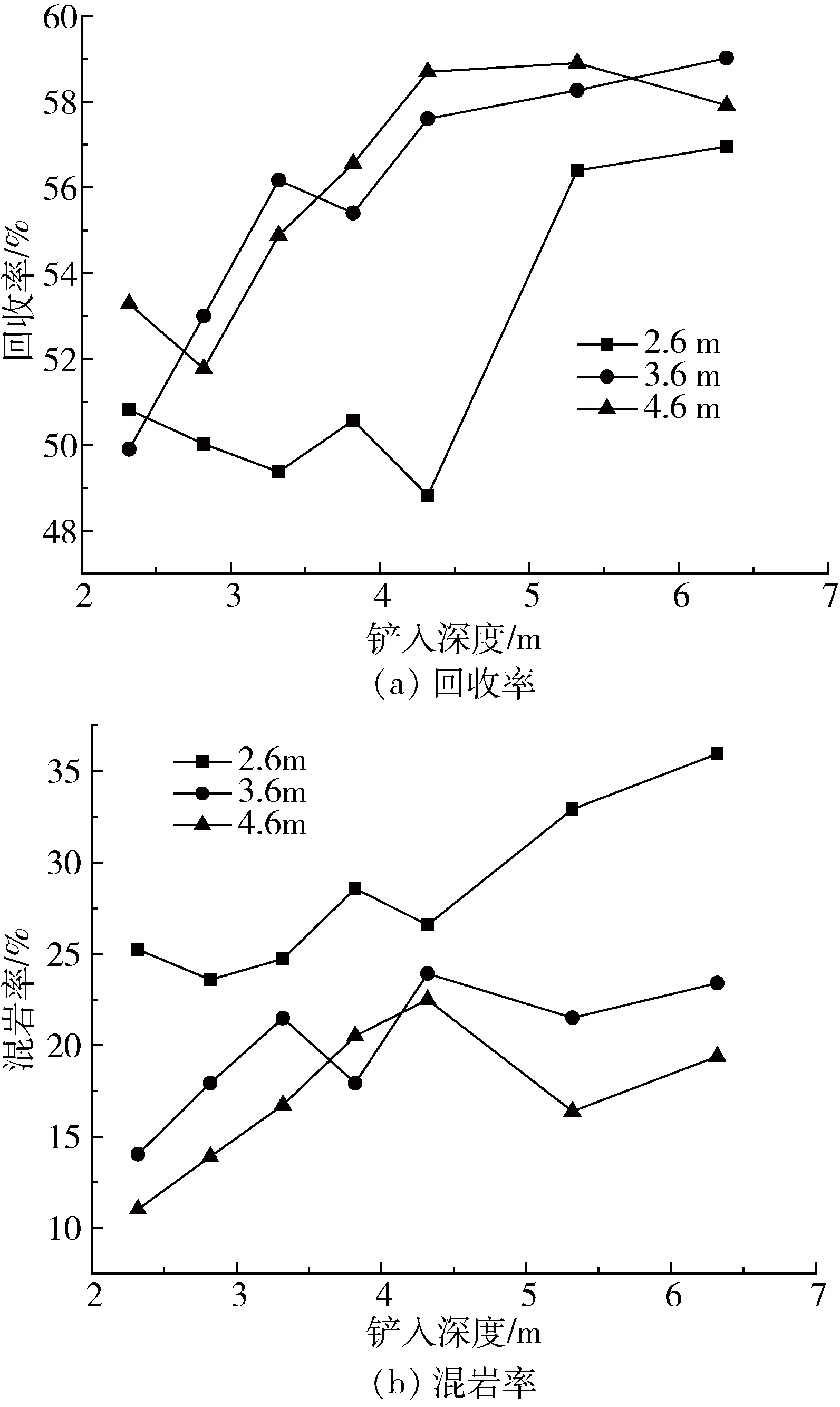

根据实验结果,计算不同铲入深度下的矿石总回收率和总混岩率,得到不同崩矿步距、不同铲入深度下矿石总回收率与总混岩率曲线图(图6)。

从图6可以看出,在放矿达到截止品位以前,随着铲入深度增加,矿石回收率和混岩率总体上呈现出增大趋势,并表现出以下特征。①不同崩矿步距下,矿石回收率和混岩率的增长速率随铲入深度的变化而变化,且矿石回收率增加时,混岩率也在增加;而矿石回收率降低时,混岩率也同时降低。②三种崩矿步距的矿石回收率和混岩率变化曲线,均在某一铲入深度下,出现了突然降低的曲线拐点,分别是2.6 m崩矿步距时,发生在4.32 m的铲入深度;3.6 m崩矿步距时,发生在3.82 m的铲入深度;而4.6 m崩矿步距时,矿石回收率的突降拐点发生在2.82 m的铲入深度,混岩率的突降拐点则发生在5.32 m的铲入深度。这一现象说明铲入深度与崩矿步距相关。③铲入深度较小时,矿石回收率不稳定,铲入深度过大又带来较高的混岩率。崩矿步距较小时,矿石回收率不高,适当增大崩矿步距可以提高矿石回收率。

图6 不同铲入深度下矿石总回收率与总混岩率曲线图

从整个放矿过程看,铲入深度较小时,出矿过程中观察到的放矿口矿堆表面只有很薄的一层矿岩流动,且流动具有间断性,放矿口眉线处频繁出现结拱;内部矿岩不能及时补充被铲出矿岩的空缺部分,只有振动或把卡堵的大块清理后,放矿口内部的矿石才会流出,且是突然涌出,流出的矿岩中多伴有大块矿岩,放矿过程中混岩率增加比较缓慢。随铲入深度加大,矿铲对内部矿岩扰动较大,放矿口内部矿岩均匀地向外流出,放矿过程中混岩率增加速率会变大。

4 结 论

1) 不同铲入深度条件下,放矿口出现废石时,顶部废石漏斗底部边际线均未到达放矿口,说明正面废石相对于顶部废石会较早的侵入放矿过程。

2) 铲入深度较小时,每次铲出的矿量较少,混岩率增加速率变化比较平缓,且放矿口频繁形成结拱;随着铲入深度的增加,每次出矿量增多,混岩率增加速率逐渐增大,放矿口不易形成结拱。

3) 放矿口矿岩结拱破坏时,内部矿岩会突然涌出,造成放矿口内部矿岩不均匀流动,此刻流出矿岩多伴有大块,这可能是正面废石较早混入出矿过程的一个影响因素。

4) 铲入深度较小时,矿石回收率较低,混岩率也低;铲入深度增大,矿石回收率增加,混岩率也同时增加。当放矿过程中铲入深度一定,在总出矿量相同条件下,崩矿步距越大,岩石混入率越低。

[1] 王青,任凤玉.采矿学[M].北京:冶金工业出版社,2011:249-263.

[2] 刘兴国.放矿理论基础[M].北京:冶金工业出版社,1995:3-6.

[3] 陶干强,刘振东,任凤玉,等.无底柱分段崩落法采场结构参数优化研究[J].煤炭学报,2010,35(8):1269-1272.

[4] 吴爱祥,武力聪,刘晓辉,等.无底柱分段崩落法结构参数研究[J].中南大学学报:自然科学版,2012,43(5):1845-1850.

[5] 邵安林.端部放矿废石移动规律试验研究[J].矿冶工程,2012,32(3):1-3.

[6] 任凤玉,何荣兴,THIERNO Amadou Mouctar Sow,等.北洺河铁矿改进装药结构试验研究[J].金属矿山,2011(2):9-12.

[7] 何荣兴,任凤玉,宋德林,等.大结构参数无底柱分段崩落法的发展及技术问题探讨[J].金属矿山,2015(6):1-5.

[8] 刘娜,任凤玉,何荣兴,等.无底柱分段崩落法损失贫化细部控制方法研究[J].金属矿山,2016(11):10-15.

[9] 张国建,翟会超.无底柱分段崩落法放出体、松动体、崩落体三者关系模型[J].中国矿业,2010,19(3):69-71.

[10] 张国建,徐国权.崩落法松散覆盖岩层自然分级对矿石损失贫化的影响[J].金属矿山,2010(5):21-24,33.

[11] 乔登攀,周宗红,马正位.无底柱分段崩落法端部放矿口的影响机理研究[J].中国矿业,2007,16(11):59-62.

[12] JANELID I,KVAPIL R.Sublevel caving[J].International Journal of Rock Mechanics and Mining Science,1966,3(2):129-153.