以管道作为后背支撑的PCCP打压试验分析

胡 陈

(辽宁省水利水电勘测设计研究院,辽宁 沈阳 110006)

PCCP管道工程在打压试验过程中,管端打压管封堵板处存在水推力,因打压管接口为柔性承插式接口,一般不足以抵御该水推力,故工程在打压试验时均需在打压管后侧设置止推装置,以平衡该水推力。如实验管道口径较小,压力较低,则水推力较小,则设置止推装置较为容易;但本工程管道口径大(DN3200以上),实验压力高(1.6MPa左右),其堵板处的水推力将达到1450t以上。在如此巨大水推力下管道必须设置安全可靠的止推装置。

在一般工程施工中,安装完成一段管道以后,在进行打压试验之前,必然在管段端留出一段原状土作为打压试验的后背止推。如果被打压管道管径较大,需充水较多,则打压试验耗时将较长,因工程工期所限,一般都需跳开后背土段继续进行非打压段管道施工,等打压试验结束后再对后背土段管道进行合拢施工,既增加了工作面,也增加了工程施工费用。

为克服以原状土为后背止推的种种不利,本文提出,将打压管设置在已安装管道的中间,打压管一侧打压时,打压管受水推力作用,将顶靠在非打压的另一侧管道上,这样就能利用另一侧管道与土壤间摩擦力来平衡打压水推力,可以很好地解决管道打压止推问题,不再需要专门设置止推装置,更不影响后续管道施工,是一种节省工程费用及工期的好办法。

1 计算原理

以受土壤摩擦力范围内的后背支撑管道为研究对象,进行受力分析。管道是弹性体,本身存在着一定的可压缩性,作为后背支撑的PCCP管道在堵板推力作用下必然在轴线上产生压缩变形,因后背支撑管被压缩变形,打压管与后背支撑管一起移动,这样,打压管与被打压管道部分承插口端面必然分离。PCCP管道结构规范规定:承插口端面最大间隙为25mm,如果打压过程中,后背支撑管道压缩变形量太大,会导致承插口端面间隙过大,从而不符合规范要求,甚至影响工程的安全运行。因此,如果利用后背管道支撑进行打压试验,有必要对后背管道的压缩变形量进行理论计算,确保水压试验的安全性。

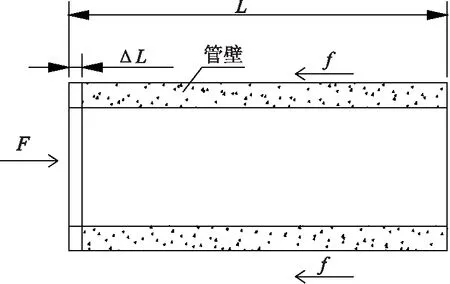

基于以上原因,对打压后背支撑管进行受力分析。以打压管与支撑管向交处为原点,承压管道方向为正方向,建立坐标系,对摩擦力作用长度范围内后背支撑管道进行受力分析,其具体受力示意如图1所示。

图1 受力示意图

由图1可知,后背支撑管道受到打压管道的水推力F及土壤摩擦力f的共同作用,两个力方向相反,其合力形成对管壁的的压力,大小为f1:

f1=F-f×X

(1)

式中,F—轴向水推力;f—后背管单位长度所受摩擦力。

由式(1)可知,该压力接近打压管处为最大,为F,远离打压管时,在摩擦力的作用下逐渐减小,直至为0。

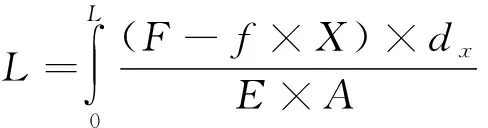

在此基础上,取长度为dx的后背支撑管道微元进行分析,在压力f1的作用下,管道微元被压缩变形,根据材料力学定理,其长度变化量大小为dl:

(2)

式中,E—后背支撑管道弹性模量;A—后背支撑管道截面积。

将式(1)代入式(2),得:

(3)

对微元被压缩量dl进行积分,则可得摩擦力作用范围内后背支撑管道总变形量△L:

(4)

当后背管道完全静止时,其所受的合力必然为0,即作用在后背管道上的水推力与土壤摩擦力大小相等,方向相反,有:

F=f×L

变形即为:

(5)

将式(5)代入式(2),得后背支撑管道的压缩变形量L为:

(6)

2 计算实例

以某工程为例,打压试验处PCCP管道公称直径D=3.4m,管道平均壁厚δ=300mm,管顶平均覆土H=1.5m,试验压力P=1.37MPa,地下水位埋深h=0.5m。混凝土弹性模量E=34500MPa。

根据以上数据,计算打压试验时封堵板轴向水推力F:

=1.24×104(kN)

单位长度管道受土壤的摩擦力f:

f=k×(WP+Ww+2We-Wf)

式中,k—摩擦系数,取0.25;WP—单位长度管重,82.10kN;Ww—单位长度管道内水重,因止推管后侧为空,取值为0;We—单位长度土重,111.83kN;Wf—单位长度管道及土壤浮力,162.52kN。

将以上取值代入,则单位长度管道所受的摩擦力f为:

f=0.25×(82.10+0+2×111.83-162.52)

=35.81(kN)

即在本工程给定的工程条件下,单位长度管道与土壤产生的摩擦力为35.81kN。

通过对管道的受力分析可知,打压试验水推力完全由该摩擦力平衡,根据式(5)的变形,摩擦力作用的管道长度L:

即在理论上,本工程打压试验过程中,打压管后侧需要有L=346m长的平直管道,其与土壤的摩擦力才能平衡打压管的水推力,以满足打压试验的要求。

再根据式(6),管道在摩擦力作用范围内,打压后背管压缩变形量ΔL为:

=17.8(mm)

即本处打压试验过程中,打压管与被打压管道承插口端面间隙理论计算值L=17.8mm,小于规范规定极限值,满足安全要求,可以进行打压试验。

在实际打压过程中,经实地测量,打压管与后背管承插口端面间隙约为20mm,与理论计算值存在一定差距,这是因为理论计算的各项参很难与实际情况完全一致,如地下水位,覆土厚度等,这就要求在打压试验时,后背支撑管长度与理论计算长度相比应留有足够裕量,以防止管道发生滑移。

3 运用情况分析与注意点

在打压试验结束后,由于轴向水推力的消失,原先后背支撑管道受压弹性形变部分必然有回弹,打压管与被打压管道接触处承插口端面间隙会有所减小,故打压试验时,即使承插口端面间隙接近或等于极限值,也是可行的。但管道反向回弹时,与回填土之间存在摩擦力f′,此摩擦力会阻碍支撑管道的回弹,即打压管与被打压管道承插口间隙并不能恢复到打压试验之前一样。因此,如果打压试验不能一次性成功完成,于相同位置再进行打压试验时,打压管与被打压管道承插口端面距离会大于第一次试验时,如此则极有可能超过极限值,因此以管道为后背支撑进行打压试验,应周密部署,严格计算,确保一次成功。

在本文的计算分析过程中,均考虑打压后背管为平直管道,如果后背管道有折弯角度,采用该方法打压试验时,容易在管道折弯处产生应力集中,从而对管道结构产生不利影响。另外,如果被打压管道处的地下水位过高,则土壤与管道间的摩擦力会大大降低,后背支撑管的长度会大大增加,这样理论计算值与实际情况可能产生较大误差,且因后背管长度增加,管道不稳定因素也将增加。因此采用管道作为打压后背时,应尽量避免上述情况。

目前,有限元计算等软件已经得到了广泛的运用,如果在打压试验之前,先运用软件进行模拟计算,并以理论计算验证模拟计算结果,则不仅能验证以管道为后背支撑安全与否,还能计算支撑管道内部的受压情况,如此更有利于管道日后的安全运行。

4 结语

从工程实际运用的的情况来看,以安装完成的弯道为打压试验的后背支撑方法能大量减少管道安装工作面的个数,保证了管道安装的连续性,减少合拢管的使用数量及合拢施工,节省了工程施工中大量的转场及合拢费用。事实证明,在合适的工程条件下,运用该方法进行打压试验,不但能节省工程费用及工期,同时也是安全可靠的。