SLM5600立磨在6000t/d生产线的应用

张世英,姜利军

(北方重工集团有限公司,辽宁 沈阳 110141)

0 引 言

北方重工集团通过不断创新研发已设计制造出多种用途规格及结构的立磨,从三辊磨集中加载发展到三辊磨单臂加载、四辊磨单臂加载等结构,逐步向系列化、规模化、大型化发展,并形成MLS、SLM型生料立磨、MLN型熟料立磨、MLK型矿渣立磨、MLT型脱硫立磨等系列型谱,产品规格型号已达40余种,生产台量达1 600余台。产品能够用于粉磨硬度较大、磨蚀性大的难磨物料,如高炉矿渣、水泥熟料等;不仅能够用于粉磨普通细度的产品,而且能够粉磨出超细产品。SML、MLS型立磨可以满足7500t/d 生产线以下的原料制备的需要,对国内外水泥工业的发展起到了极大的推动作用。

SLM5600立磨是我公司在2009年充分吸收和借鉴国内外成功经验的基础上研制与6 000t/d水泥熟料生产线配套的大型原料立磨。首台SLM5600立磨用于内蒙古天皓水泥有限公司。该生产线经过3个多月的生产运行。在原料易磨性较差的情况下,SLM5600立磨仍然取得了台时产量480t/h、主电机电耗为9.2kWh/t、生料粉磨系统电耗为21.5kWh/t的先进指标,达到了国际同类产品先进水平。

SLM5600立磨是为5000t/d~6 000t/d水泥熟料生产线设计的原料立磨。研磨区域中径为4.5m,研磨区域外径为5.6m,磨盘最大外径为6.1m,是目前国内最大规格原料立磨之一。

1 SLM5600立磨的主要特点及设计性能

SLM5600立磨的设计是建立在该系列立磨、大量在2 500t/d~3 200t/d水泥熟料生产线的实际生产应用、积累了丰富的设计及实际运行经验的基础上的。为配套5 000t/d~7 000t/d水泥熟料生产线粉磨原料而研究设计的高效节能烘干兼粉磨装备。

1.1 SLM5600立磨工作原理

SLM5600立磨是按全风扫、部分外循环原理进行烘干兼粉磨作业,碾压粉碎、风扫烘干和选粉为一体。物料从磨机喂料口喂入到磨盘轨道上,物料借助于磨辊组(见图1)和磨盘(见图2)间的相对运动碾压粉碎,被粉碎到一定细度的物料,借助磨盘转动而产生的离心力向外滑动。磨盘外沿处设有喷口环,在这里具有烘干能力的高速热气流,将这些物料吹向上方,当物料继续上升到设在磨机壳体上方的分离区域时被选粉机进行分离,被分离出的合格粒度物料继续被气流带出磨机,不合格的较粗粒度物料经返料斗再回到磨盘实现再次碾压粉碎。入磨物料一般需要研磨及穿过上升气流又落下再研磨,这样循环多次,才能达到出磨物料细度。

1.2 特点

(1)粉磨效率高,烘干能力强。允许入磨的水分最高可达20%;入磨粒度大,正常为<110mm,最大可达200mm左右;系统简单,集破碎、粉磨烘干、选粉等工序为一体,流程简单,占地面积小,建筑空间小;控制方便,物料在磨内停留时间短,成分、细度调整方便;噪音低;漏风少,有利于利用低温废气;运转率高。

(2)磨机漏风率低,振动也小。由于磨机的碾磨压力是通过加载架→磨辊→磨盘→减速机传递至设备基础,磨机壳体不受外部垂直载荷的作用,对运动部件与静止部件之间的密封性能影响很小,因此,立磨漏风率低,一般<5%系统风量,同时可降低磨机震动。

图2 磨盘结构示意图

图1 辊组结构示意图

(3)通过对磨盘、磨辊碾磨曲率对粉磨能力、单位电耗的影响研究,确定了最佳的碾磨曲率。

(4)SLM5600立磨在运行中,立磨的三个磨辊由压力框架统一施压的方式加载,因此三个磨辊在磨盘上容易平衡稳定;且磨辊能实现摆动(这是其他立磨形式所没有的),使碾磨运动始终处于最佳状态,保持良好的接触表面,磨损均匀,磨损后期对产量的影响小。

(5)磨辊的润滑为油池润滑,磨辊轴承的密封采用单独的风机,并有对磨辊轴承的温度监测系统,轴承的温度显示在中央控制室,可靠保证了磨辊的使用。无强制润滑油站,减少了润滑油站的维护量。

(6)磨辊直径大。SLM5600立磨的磨辊直径达3 150mm,比国内同出力的其他立磨磨辊直径大很多,从而工作时滚动阻力小,物料的碾入条件好,入料粒度大,对提高磨机出力和降低电耗非常有利;磨辊直径大则耐磨件有效磨损量多,耐磨件使用寿命长,磨盘转速慢(正常生产时为26.5r/min,磨盘慢转时0.57r/min),磨机运行平稳。另外,该立磨的磨辊衬板可摆动180°使用;磨盘衬板数量避免了偶性周期磨损,也便于检修更换;磨盘与磨辊的碾磨衬板材料有硬镍铸铁、高烙铸铁和耐磨堆焊三种材质,可以适应不同的物料。

(7)先进的液压加载系统。液压系统能实现液压缸预加载、抬起磨辊组、启动主电机和落下磨辊等操作;研磨过程中的自动张紧、系统自动卸荷、系统手动卸荷、维修中压力框架的手动提升和手动下降五个功能,其中立磨由三个液压缸总成,每个液压缸总成带有四个40L的囊式蓄能器;液压缸内含有用来监控活塞杆高度的位移传感器,在粉磨过程中实现料层厚度的监控。

(8)三个磨辊铰接在压力框架上,可绕铰接轴内外摆动;摆动量由设置的磨辊摆动限位装置控制。其中磨辊提升限位装置限制磨辊向里摆动2°,外止动座限制磨辊向外摆动3°~4°;另磨辊提升限位装置可以防止磨辊倾倒。

(9)增加了液压减振缓冲装置。为了降低磨机的水平振动,通过对磨机振动因素的分析和研究,在架体的压力框架撞击处增加了液压减振缓冲装置,利用液压缸的阻尼作用吸收压力框架对张紧架的撞击力,从而降低了磨机的水平震动。

(10)配有高效、先进的动静组合分离器。在研究当代高效组合式分离器的基础上,开发研制了适合SLM5600立磨的高效组合分离器。重点考虑选粉区域部分及颗粒运动的控制,尽可能限制磨内出现的无规则运动量,确定选粉机的结构尺寸,包括栅格转笼叶片和导向叶片的数量、形状及安装角度。转子采用耐磨钢,固定叶片角度合理,不需要调整;分离器由变频电机带减速机驱动,可实现变频调速。该新型选粉机降低磨内循环负荷,减少磨机的阻力,改善碾磨效率,并可降低磨机系统风机电耗10%。

(11)部分物料外循环。可以降低喷口环处的风速,减少磨内的压力损失,从而减少系统风机的能耗。物料的外循环量为30%~50%,其中易磨性差的物料外循环量大些。如何控制外循环量,即控制喷口环处风速,可通过遮挡喷口环处的通风面积来实现。喷口环衬和空气导向锥则采用了耐磨钢板,使衬板寿命大大增强。

(12)磨辊安装与检修装置的技术先进。SLM5600立磨有一大检修门。检修时升起压力框架,利用慢传装置将要拆卸的磨辊旋转到检修门口,用液压缸提升被检修的磨辊或磨盘衬板,然后由电机驱动经大速比减速机减速,将磨辊平稳水平旋出磨外。先进的检修技术缩短了检修周期,提高了设备运转率。

(13)传动装置与控制系统的技术特点。SLM5600立磨采用大型立式行星减速机及液体动静压润滑装置,主电机采用国产的YRKK型电机;主减速机的润滑采用液体动静压润滑,可靠保证了主减速机的正常运行,主电机的润滑由一台专用的润滑站进行润滑。该立磨能实现磨机空载(抬辊)启动和辅传启动两种启动方式,用户可根据工况选择。辅传装置还可以用于磨机的检修。SLM5600立磨的控制方法灵活方便,具有机旁手动、机旁自动和中控远程控制三种操作方式。

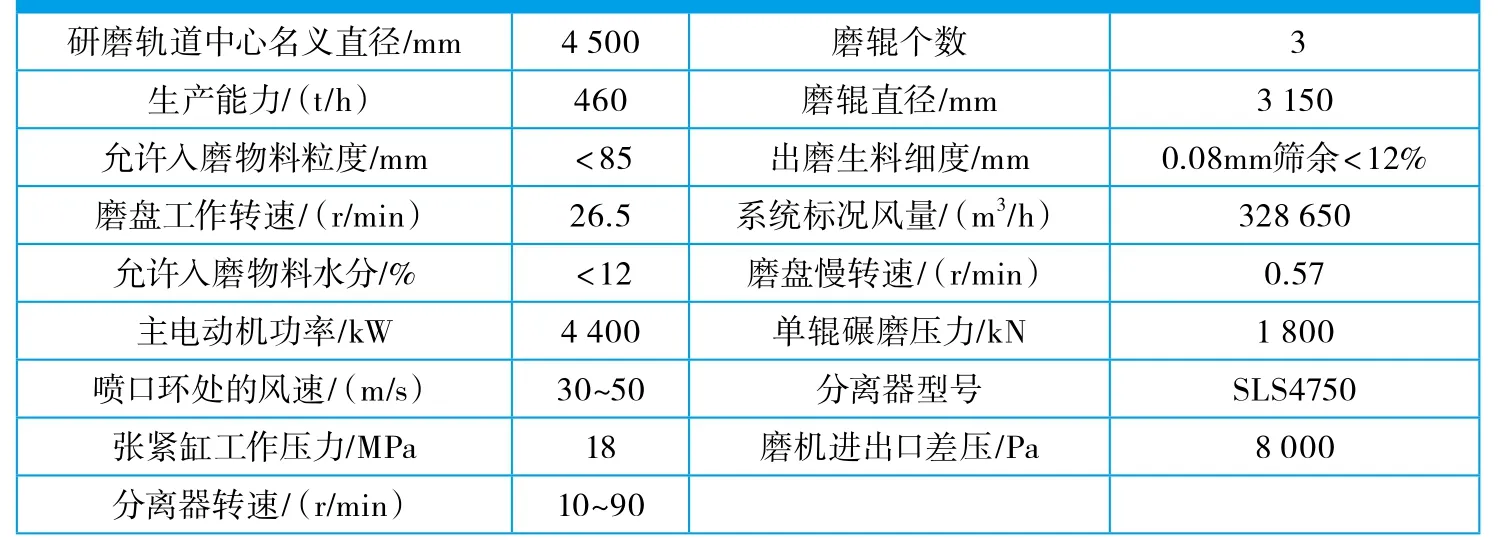

1.3 SLM5600立磨的主要技术参数(见表1)

表1 SLM5600立磨主要技术参数

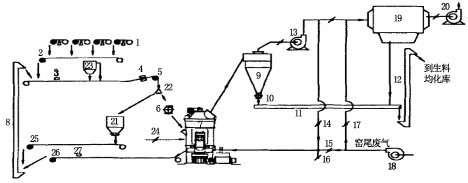

2 粉磨系统工艺流程及主要设备参数

粉磨系统工艺参数及流程见图3(使用厂实际工艺流程图)。

配料库底由电子皮带秤配料落到皮带机2上,再落到皮带机5上,经除铁器3除铁后,经金属探测器4检测,若检测到有较大的金属,三通阀22将该部分物料剔除到料仓21(在开机、停机时的多余物料也可以储存在该仓),若无大块金属的物料送入锁风喂料机6再入立磨7进行烘干粉磨。磨机正常运行后,用电子皮带秤将料仓21内的物料喂到皮带机25上,到外循环提升机8提升到皮带机5上,经除铁器3除铁后,重新喂入磨内进行粉磨。

由窑尾高温风机18排出的废气,在立磨系统风机13及尾排风机20的抽吸下,一部分与循环风混合进入立磨,在与被立磨粉磨的物料进行热交换后,带起物料经选粉机进行分选,细度不合格的物料重新落到磨盘上进行粉磨,合格的物料随气流进入旋风收尘器9,90%以上的粉尘被收集下来,经过分格轮10卸入空气输送斜槽11,再由提升机12送入生料均化库。出旋风收尘器9的气体一部分循环入磨,另一部分与窑尾高温风机18出口旁路的一部分废气混合进入电收尘器19进一步除尘,由尾排风机20排入大气。

从立磨风环处落下的物料落到皮带机26上,经除铁器27除铁后,到外循环提升机8提升到皮带机5上,经除铁器3除铁后,重新喂人磨内进行粉磨。出磨风温及循环风量可通过冷风阀16、热风阀15、循环风阀14、旁路风阀17进行调节。实际生产运行证明该粉磨系统设计是合理的。

内蒙古天皓集团有限公司SLM5600立磨生料制备系统主要设备参数见表2。

3 SLM5600立磨的调试及生产运行结果

SLM5600立磨在天皓水泥生产运行记录统计,正常运行时,整个磨机系统单位电耗约为21.5kWh/t,与通常管磨机粉磨生料的单位电耗为27kWh/t相比,电耗降低22%,SLM5600立磨设计产量为460t/h,实际从2011年9月投入生产,截止到2012年9月,累计运行时间为5 881h,生料累计2 711 141t,平均台时产量461t/h。

在SLM5600立磨及其粉磨系统空载联动试车运行结束后.我们与天皓集团公司相关领导及技术人员详细讨论了负荷斌车方案。详细分析了其他大型立磨在负荷试车过程中发生的事故,确定保证不出废料(生料细度<16%)、保证主减速机万无一失的负荷试车方案。其中要求无论是减速机的水平振动还是垂直振动值>4mm/s报警,5mm/s停机,保证减速机不出问题。

2011年9月20日,SLM5600立磨系统进行首次投料试车.由于没有热风,磨机产量给定量为280t/h,液压系统压力为11MPa,运转非常顺利。磨机运行正常,振动值在3mm/s左右,产品细度为8%(在旋风收尘器下取样),由于是冷态试车,我们调整了风环风速,稳定料层厚度,将磨机振动值控制在3mm/s以下,很快就连续运行了近20h,粉磨了5 000t生料,为窑系统点火投料作好了准备。

2011年10月18日,窑系统正式点火投料。立磨粉磨系统在有热风的情况下,产量调整到了410t/h。磨机运行非常平稳,加压系统压力仅为11MPa,主电机电流为240A(额定电流为298A),进料粒度<100mm,出磨气体温度能保持在70℃左右,在磨辊液压系统压力为13MPa时,产量达到了450t/h,产品细度为14%~16%,单位产品电耗为13.5kWh/t,<2.5mm/s。第一次投料试机时,由于参数调整不当,磨机振动值瞬间超过4mm/s外,正式投料生产3个多月没有出现过任何振动。在研究设计人员和生产使用厂家的密切配合和精心调试下,SLM5600立磨从第一次试生产开始仅用了半个月时间达到了设计指标。实际上在有热风的情况下,8h内产量就达到了460t/h的设计指标。从目前主电机负荷情况看,该磨还有较大潜力,预计产量能达到500t/h。

图3 SLM5600立磨生料制备系统流程图

表2 SLM5600立磨运行数据

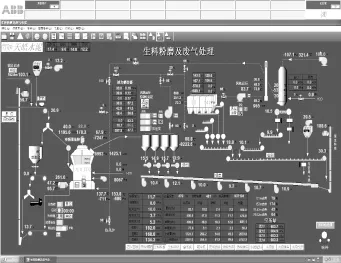

图4 内蒙古天皓集团水泥熟料生产线控制系统示意图

表3 天皓集团有限公司SLM5600立磨生料制备系统主要设备参数

表2为SLM5600立磨运行数据,表3为天皓集团SLM5600立磨生料制备系统主要设备参数。水泥熟料生产线控制系统见图4。

4 结束语

目前,北方重工生产的SLM、MLS、MLT、MLN、MLK、立磨已经形成系列产品,并可根据用户要求设计出各种规格的立磨,用于粉磨水泥生料、水泥熟料、矿渣、钢渣、水泥、煤等,对我国水泥工业实现节能高产运行起到极大的推动作用。

[1] 陈汉民.生料立磨技术实践中的一些问题探讨[J] .水泥工程,2003,(2):26-29.

[2] 包永刚.浅谈辊式磨在生料粉磨中的应用[J] .山东建材,2005,(1):11-13.

[3] 李光文.MPS立磨系统的稳定运行[J] .水泥工程,2003,(5):45-48.

[4] 周滨,等.SLM立磨的开发设计[J] .中国水泥,2010,(6):50-52.