车身中涂工程配管涂料颗粒递减浅谈

——TBP方法在涂装车间的活用

黄祉伟

广汽丰田汽车有限公司 广东省广州市 510235

1 引言

车身涂装作为整车四大工艺之一,而车身的中涂工程除了连接电泳工程和上涂工程的重要作用,车身涂层的饱满程度也是由中涂涂层体现出来了,同时就中涂工程产生的各种缺陷不良也是会严重导致后工程的品质,并且会将缺陷进行扩大,变得更为严重。往往涂装工程师如果解决中涂工程的各种缺陷无从入手。所以,以取消中涂检查工程作为契机,如果通过TBP的方法明确要对应的问题点,实施合适的对策的实施和标准化,广汽丰田二厂涂装车间最终将中涂工程的配管颗粒从单台1.9件递减到单台0件。成为可以为行业参考的典型案例之一。

2 总体介绍

2.1 TBP方法的内容介绍

TBP分为两个方面:十大意识和八大步骤。十大意思包括客户至上、当事者意识、现地现物等。本文主要是八大步骤的生产过程中如何在工作如何实践,本论文八大步骤充分理解后,再如何解决实际生产应用中的问题,供大家参考。

2.2 TBP方法的步骤介绍

TBP方法分为八大步骤,下面做一个简单的介绍:

明确问题:明确目前现状与理想状态的差距,并将差距可视化出来。把握“真正的目的”,而这个目的是更高角度而言。

分解问题:现地现物地将问题进行分解,将差距进行分层次化,分具体化,从而将“问题”变成“问题点”,后续着手解决。

目标设定:设立具有挑战性并能够数据量化的目标,在某个特定期限前完成上面问题点的解决。

真因分析:抛弃主观先入为主的观念,现地现物地针对已经分析出来的问题点进行原因的分析,反复追问至少四个“为什么”。

制定对策:利用团队合作,自身尽量多想,结合自身可以制定可以被实施的具体化对策,并有效的日程实施。

对策实施:及时报告商谈联络,使对策能有效地按照日程实施,对策失败不要放弃,迅速制定下一个对策。

效果评价:对策实施过程中的过程评价和对策实施过程的结果评价,站在当时者意识上向大家共享结果。

巩固成果与后续对应:主要是通过点检表格、帐票、技术指示等形式进行标准化管理,并及时横展其他类似工程。

2.3 车身中涂工程介绍

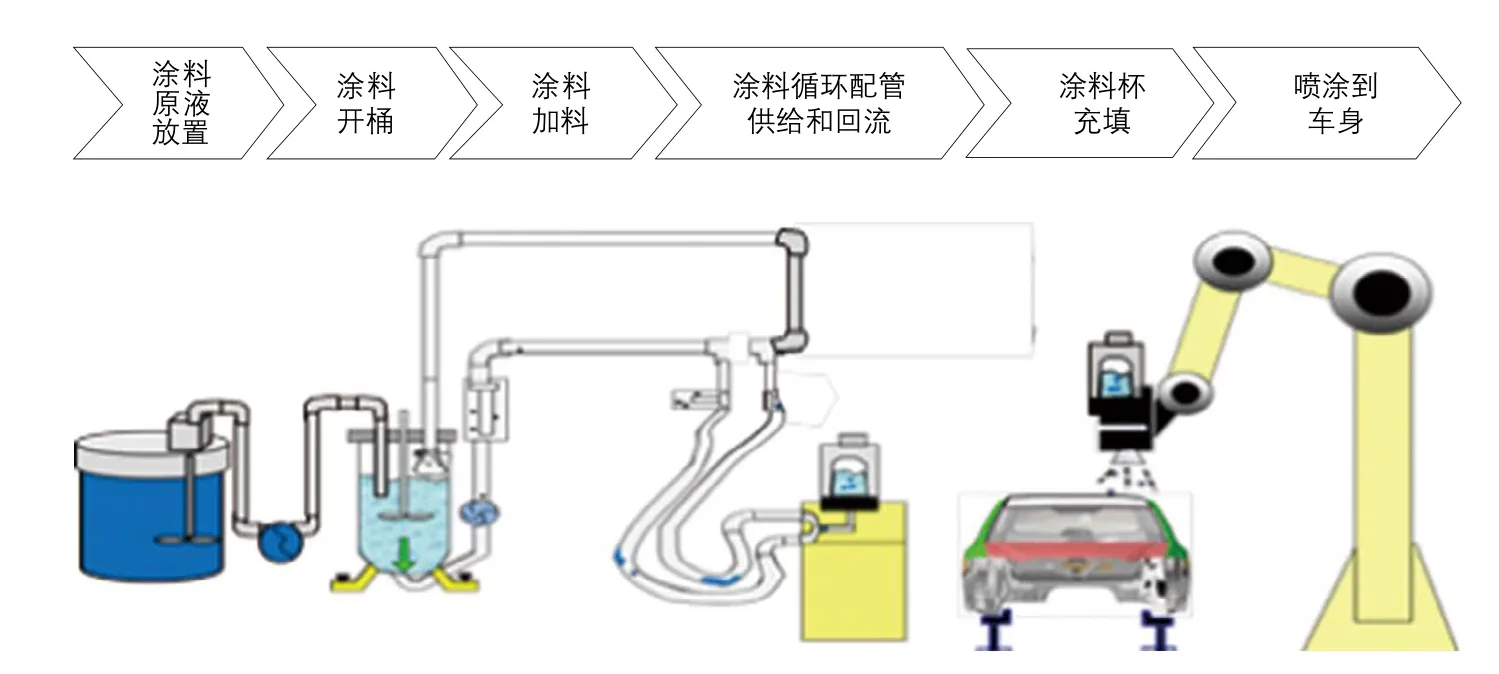

中涂工程包括涂料原液放置,涂料开桶,涂料加料,循环供给回流,涂料杯填充,喷涂到车身等六个步骤,而且每个步骤都有可能带入颗粒的缺陷参考图1。而正是由于有这么多步骤,往往是发生颗粒的不良缺陷时候就无从查起。所以通过从TBP的方法从盲目的“问题”,变成可以被解决的“问题点”这让涂装工程师值得借鉴的方法。

3 中涂工程配管涂料颗粒递减

3.1 明确问题

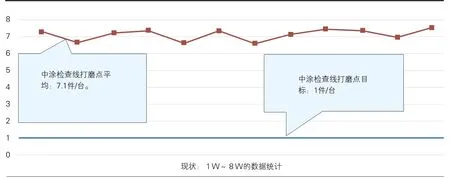

以上最终取消中涂检查工程为背景,为了达成为客户打造高品质,低成本的产品真正的目的,有必要对中涂检查线的打磨点进行递减。通过2个月的数据统计,现状为平均中涂检查线打磨点高达单台7.1件参考图2,理想状态中涂检查线打磨点是单台1件。差距是单台6.1件。

图1 车身中涂工程示意图

3.2 问题点的分解

关于取样为了能具备代表性,选择的样品数量为N=150,每班选择30台车进行统计,总共统计5个班的实际,总共2.5天。

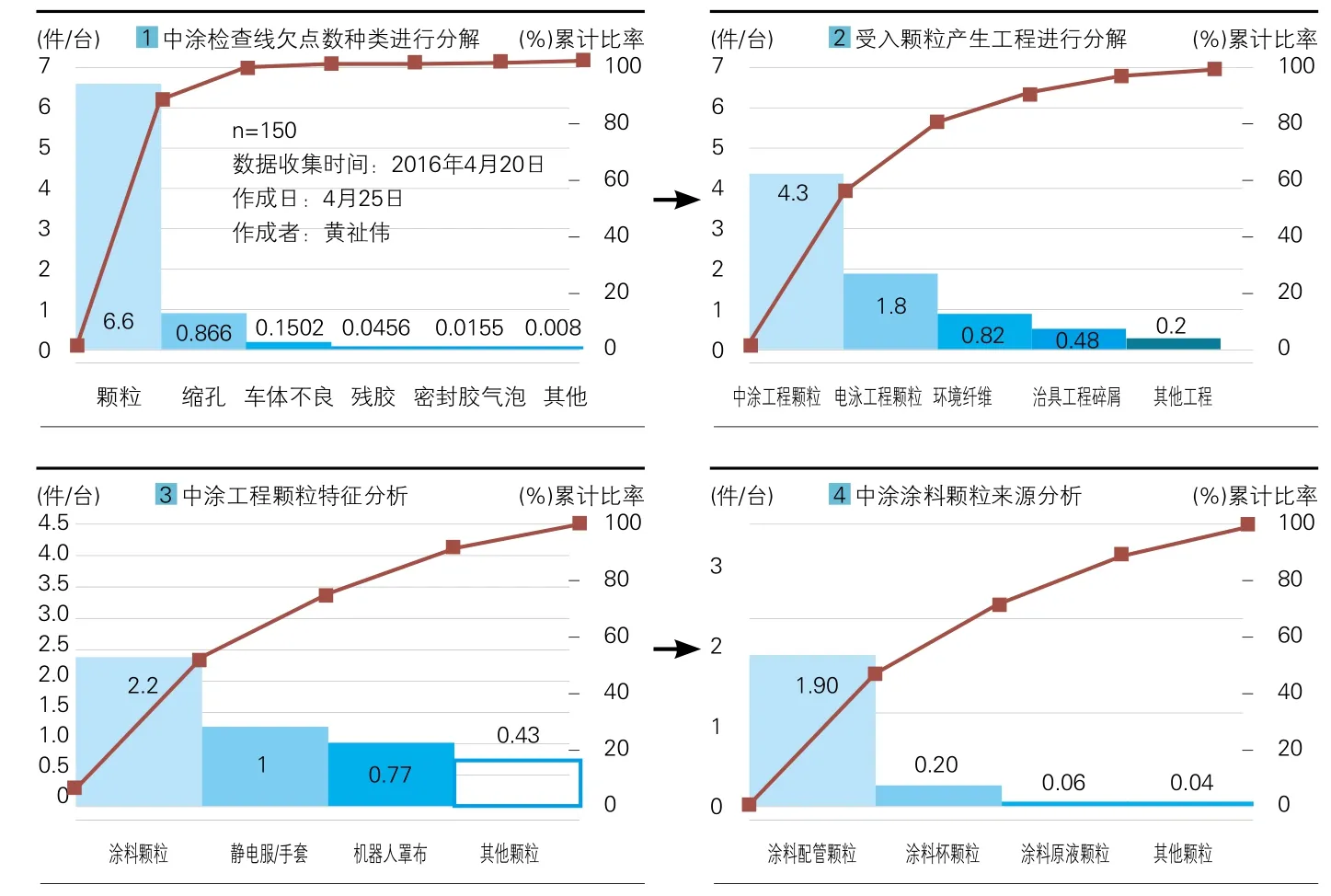

首先对中涂检查线的打磨点以种类作为切入点进行精密分解,单台7.1件打磨点,颗粒缺陷不良占有单台6.6件,占有打磨点的93%;其他缺陷不良仅占有7%。

然后对单台6.6件的颗粒缺陷不良进行分解,分解的切除点是颗粒产生的工程,中涂工程产生的颗粒缺陷不良单台4.3件,占有颗粒缺陷不良65%;其他产生工程占有35%。

接着对单台4.3件的中涂工程颗粒缺陷不良进行分解,分解的点是对颗粒特征进行分析,中涂涂料的颗粒缺陷不良单台2.2件,占有中涂工程产生的颗粒缺陷51%;其他特征颗粒占有49%。

最后对单台2.2件的中涂涂料颗粒进行来源分析,分解的点是中涂涂料颗粒的的来源,其中来源中涂涂料配管的颗粒缺陷不良单台1.9件,占有中涂涂料颗粒86%;其他来源的颗粒占14%。

TBP详细的分析方法是利用帕累托图作为工具进行分析,具体分析参考如图3,并将其目视化出来,张贴看板处。

对源于中涂涂料配管的颗粒进行分析,对不同位置进行过滤和比较精密分析的图片判断颗粒来源,发现涂料配管颗粒主要来源于配管管内、供给回流管道的涂料颗粒两个方面,所以基本就锁定了来源,如下图4所示。

2.3 目标设定

结合涂装车间的年度目标的KPI,到XX年XX月XX日为止,涂装2线中涂工程涂料配管颗粒从单台2.2件递减到单台0件,令到中涂检查线打磨点从单台6.1件下降到单台4.2件。

这样的目标设定是具备挑战性的,也是可行的,也是量化的。

2.4 要因分析

到此,已经完成了问题点的分解和目标的设定,接下来就可以从人,机,物的方面,针对中涂工程涂料配管颗粒产生分析发生的要因了。

图2 中检工程打磨点推移

图3 利用帕累托图进行对中涂检查打磨点进行分析

图4 中涂工程涂料配管颗粒来源示意图

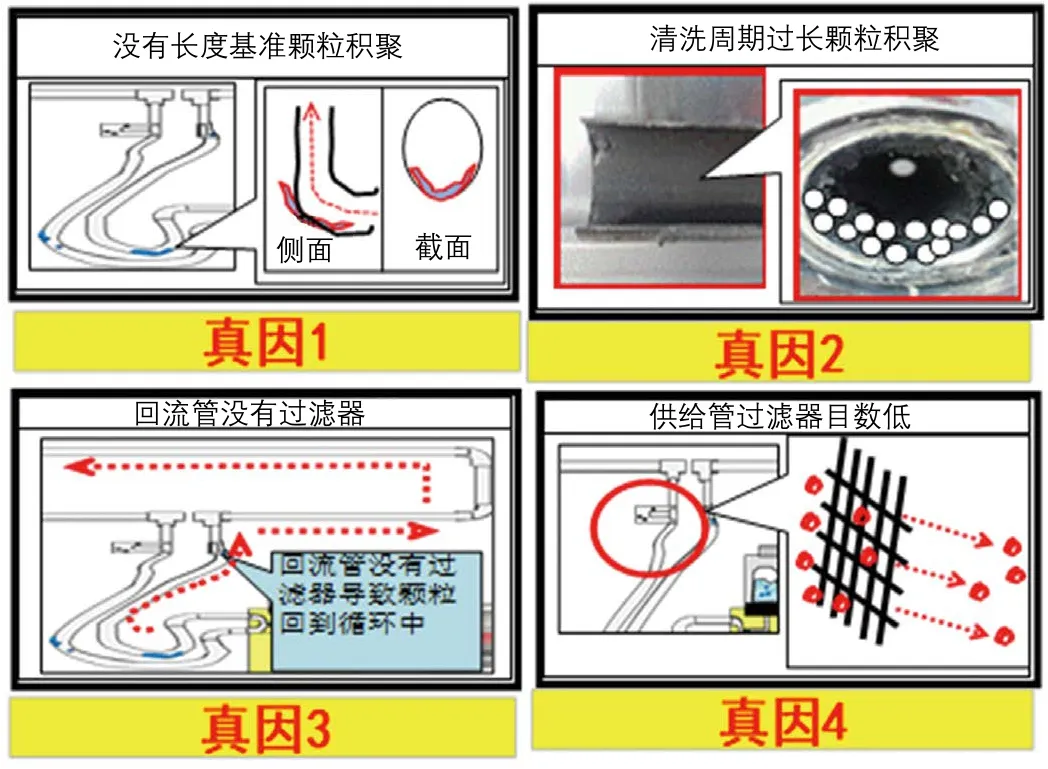

第一层就已经分析了为什么中涂工程涂料配管产生颗粒,是因为涂料配管内有颗粒积聚。

第二层要因分析为什么涂料配管内有颗粒积聚,因为是软管折弯多,清洗良品条件不能满足要求,过滤不充分等原因。

第三层分析为什么软管折弯多,那是因为软管无管理;为什么过滤不充分,那是因为过滤器效果不好。

第四层分析为什么软管无管理,那是因为软管没有长度基准;为什么过滤器效果不好,那是因为式样有缺陷。

第五层分析为什么式样有缺陷,有什么缺陷,那是因为回流管没有过滤器,供给管过滤器目数过低。

所以概括一下四个要因就是 要因1软管没有长度基准导致涂料颗粒的积聚;要因2涂料配管清洗周期过长导致颗粒的积聚;要因3涂料回流管没有过滤器;要因4涂料供给管过滤器目数过低。详细是分析思维导图如图5所示:

针对四个要因,示意图如图6所示:

3.5 制定对策

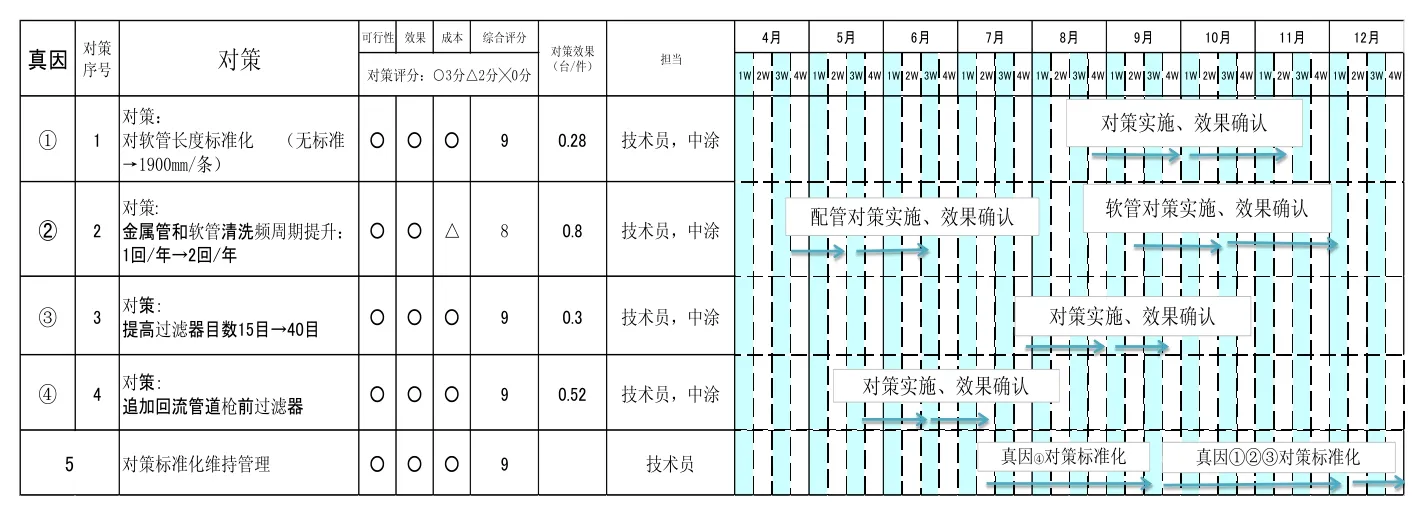

针对分析出来的四个原因制定相对应的对策并付诸计划进行实施。

要因1软管没有长度基准导致涂料颗粒的积聚,对策:软管从无标准的管理通过测试变成1900mm,效果单台递减颗粒0.28件。

要因2涂料配管清洗周期过长导致颗粒的积聚,对策:金属管和软管清洗频周期提升:1回/年→2回/年,效果单台递减颗粒0.8件。

图5 要因分析思维导图

图6 四个要因示意图

图7 对策实施推进日程

图8 对策后中涂工程配管涂料颗粒推移

图9 软管长度和过滤器的日程管理表格

要因3涂料回流管没有过滤器,对策:提高过滤器目数15目→40目,效果单台递减颗粒0.8件。

要因4涂料供给管过滤器目数过低,对策:追加回流管道枪前过滤器,效果单台递减颗粒0.52件。

根据四个不同对策,制作日程日程进行推进,如图6所示:

3.6 过程与评价

通过8个月的努力,目标达成,在XX年XX月中涂工程涂料颗粒递减到0件/台,中涂检查工程整体的打磨点从每台6.1件下降到每台0.93件,达成目标。中涂工程配管涂料颗粒推移如图7所示:

3.7 巩固成果与后续对应

最后一步就是巩固成果,这就是将以上对策通过定期表格,技术指示、内规等形成进行标准化的管理,这次就通过定期点检表格的实施。如图8所示:

标准化1:对软管的长度实施标准化,软管长度标准定为1900mm/条。

标准化2:对配管的清洗实施标准化,配管的清洗周期变更为2回/1年。

标准化3:对配管追加的过滤器和增加目数后的过滤器,纳入日常保养日常良品条件管理项目。

后续对应就要将这些标准化的管理横展到广汽丰田的其他涂装车间。

4 结语

本次问题点的解决主要是涂料配管管理和过滤式样的改善来解决问题点的。同时是丰田解决问题的方法(TBP)在实际生产过程中的应用,解决了递减中涂工程配管涂料颗粒的问题点。为中涂检查的打磨点的整体递减作出了重大的贡献,也为中涂检查工程的取消奠定了坚实的基础,也为其他涂装工艺工程师提供的如何活用丰田解决问题的的方法提供了典型参考案例。