堆取料机回转支撑装置优化设计与改造

赵利军,蒋巍

(神华黄骅港务公司,河北 沧州 061000)

1 前言

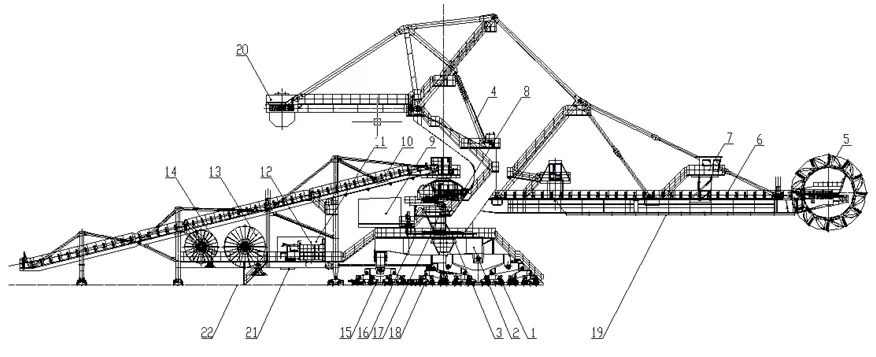

神华黄骅港一期工程斗轮堆取料机于2001年投入使用,其取料堆料能力为6000/4400吨每小时,总体结构图如图1所示。

图1 DQL6000/6400.50型斗轮堆取料机总图

此堆取料机的回转机构为回转台车和回转轨道形式,共四组台车和8个回转轮。回转支撑装置是堆取料机中核心支撑部件,负责完成堆取料机回转以上部分的在水平面内的回转动作。承受整机重量和各种组合载荷,其结构形式影响整个堆取料机能否安全可靠的运行。回转支撑装置结构包括回转驱动装置、回转小齿轮、回转大齿圈、回转台车、回转轨道、水平轮和轨道等。

自投产以来,回转轨道频繁损坏,且于2010年对其轨道重新升级更换,由原国产QU120更换为进口A150轨。但使用3年时间后又陆续出现回转轨道频繁损坏、回转台车开裂严重、回转轮变形等问题,此隐患已影响到设备的安全及稳定运行。为保证设备的安全稳定运行,我们对该机的回转机构进行了优化设计和技术改造。

2 回转台车损坏的原因分析

回转台车总支撑载荷计算。

2.1 死载荷 G1

表1 取料机各部分重量

取料机各部分重量见表1。

通过上表可以得出:

取料机钢结构总重量为688.4吨,配重重量为284吨,回转下部钢结构重量为236吨则回转上部总重量,死载 G1=688.4+284-236=736.4 吨(7216.72kN)。

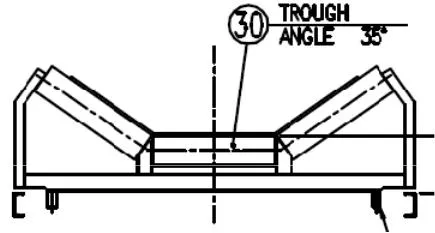

图2 皮带机横截面结构图

2.2 活载荷 G2

2.2.1 皮带机上煤重量计算

悬臂皮带机宽度=2m,速度=4.6m/s, 托 辊 槽角=35°(如图3),煤在皮带上的堆积角为30°。皮带长度L=52m,皮带机能力Q=6000T/H。

煤在皮带上的物理截面积S,参照DTII标准中的皮带机带宽与物料横截面积对应表,其数值为0.554m2,则皮带上的煤最大重量为G皮=L×S×ρ=52×0.554×0.8=23 吨 (225kN)。

2.2.2 斗轮处的最大负载F

斗轮减速机输出扭矩为330KNm, 斗轮直径9.6m,则最大取料力F=330×9.6/2=68KN,则总的活载为G2=G皮+F=225+68=293kN。

2.2.3 最大计算工作轮压

最大工作轮压按照当悬臂取料位置与支撑轮重合时(即取料机臂架水平取料状态)计算, 则最大的单个轮压值是:P=(G1+G2)/8=938kN。

2.3 原因分析

综上理论计算可以得出,神华黄骅港一期6000吨堆取料机回转支撑为4组台车,每组台车有2个支撑轮,总支撑轮数量为8组,上部钢结构总载荷为736.4吨,平均每个支撑轮载荷为约92.05吨。考虑到载荷分布的不均性、物料重量等动载、其他附加载荷的影响,特别当悬臂取料位置与支撑轮重合时(即取料机臂架水平取料状态),单个轮压最大约为938kN。最大轮压已超出GB3811-1983《起重机械设计规范要求的》A150型轨道的许可使用抗拉强度极限890MPa,从而逐渐导致轨道踏面压溃并断裂,进而导致回转台车歪曲、变形。

另外,不正确的轨道焊接工艺也是轨道频繁损坏的直接原因。传统的现场轨道焊接方法极易造成局部加热温度过高而产生轨道接头内部过烧缺陷,轨道外部由于局部区域加热升温,导致轨道表面电极灼伤,增加接头脆性;现场焊接也容易产生轨道预热温度不够造成轨道接头未焊透缺陷;现场焊接极易受外界环境影响造成不连续焊接轨道接头形成疏松缺陷,降低轨道的机械性能;由于焊前对轨操作不规范,执行操作工艺部严格,容易造成轨道接头错位;由于轨道焊接材料选型不当,造成接头强度低于钢轨母材强度,形成低踏现象损坏钢轨。

3 回转台车改造的优化设计

3.1 改造方案

此问题的关键点在于轮压过高,因此提出以下优化方案:在保证堆取料机高度不发生变化的前提下,将现有的每组台车由2个轮改为4个轮,即总轮数量由8轮改为16轮,采用平衡梁式的结构形式,使得每一组台车的单轮轮压均相等。则单个车轮轮压为原先结构的二分之一,从而从根本上解决轮压过大导致轨道压溃的情况。改造后回转台车的接口尺寸与现设备一致。

黄骅港一二期取料机的回转轨道都是采用国产QU120轨道或日本标准CR100轨道,事实证明如取料机因设计轮压过大,国标轨道和日本标准轨道不能满足需要,通过仔细查阅欧洲起重机轨道标准,发现A150(DIN536)轨道无论截面尺寸还是强度方面都要大于上述两种轨道,因此考虑采用A150 轨道代替QU120和 CR100轨道。

3.2 许用轮压计算校核

3.2.1 回转支撑装置车轮轮压应满足下面公式(1)

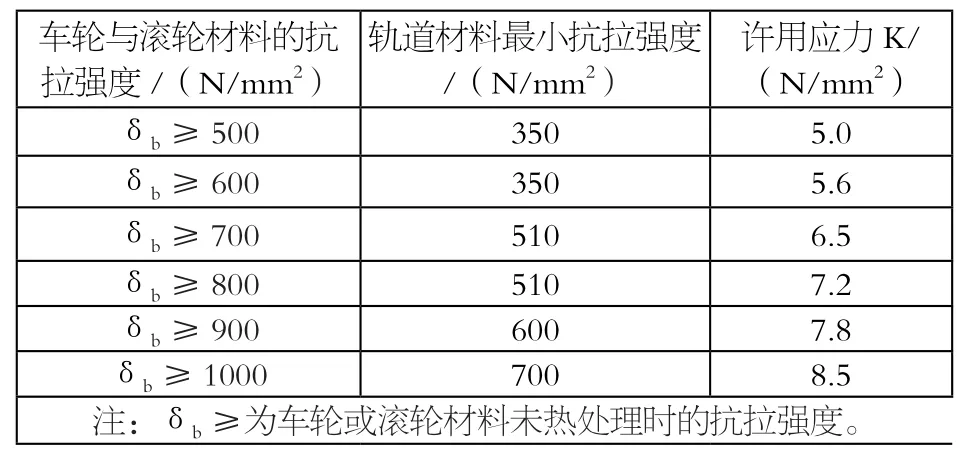

式中:Pc为计算轮压;K1为与车轮材质相关的许用比压(N/mm2);K为车轮或滚轮的许用比压,单位为N/mm2,钢质车轮或滚轮按表3选取。

对于具有突起承压面的轨道或车轮,许用比压K可增加10%,因为这样能改善轮轨的接触。

车轮与滚轮的许用比压K见表2。

表2 车轮与滚轮的许用比压K

D 为车轮直径;L为车轮与轨头的接触长度,mm;C为计算系数(进行车轮踏面疲劳校核时,C=C1C2;进行车轮强度校核时,C=CMax);C1为转动系数,按照表47或48表选取(《GB/T3811起重机设计手册》);C2为工作级别系数,按照表49选取。

选取值如下:Pc为最大轮压为938kN;K1为车轮材料为42CrMo(抗拉强度为1080MPa),轨道为DIN536 A150进口轨(抗拉强度为890MPa),则K1取近似值为 8.5×1.1=9.35;D 为车轮直径为 710mm;L为车轮宽度为200mm,A150轨道宽度150mm,r角为8mm,则有效接触宽度为134mm;C为计算系数,取最大 1.9。

对于公式(1),则:Pc(=938,000Nmm)≤K1DLC(=9.35×710×134×1.9=1,690162Nmm)

上述不等式成立,则轮压满足要求;冗余系数为1.8。

3.2.2 铰点轴载荷计算

现台车一级铰点轴直径D1=250=mm,按照等强度设计原则,二级铰点轴D2>=176.7766953mm,轴选180mm,满足要求;三级铰点轴D3>=125mm,轴选145mm,满足要求。

3.3 优化方案

为了提高回转轮和回转台车强度和使用寿命,要求回转轮材质选用42CrMo,锻造处理,锻件符合JB/T5000.8-1998 IV级要求,整体调质处理,调质后抗拉强度达到900~1100MPa。轴承选用进口SKF产品,轴承座的密封效果良好。轮踏面进行工频淬火处理,硬度HB320-350,淬透层不低于15mm。新设计的回转台车金属结构做有限元法的分析,充分考虑应力集中区对结构的影响,结构的疲劳寿命到达300万次,并有相应的结构处理措施以消除或分散应力。为保证A150与原QU120轨底宽度一致,A150轨底需在机床上加工;轨道原材料采用国外进口优质材料,材料等级采用90Va,轨道采用整体调质处理,最小硬度HB321,轨道弯曲成型需在工厂内完成,弯曲成型过程不许退火处理,由连续冷弯滚压成型,成型后的轨道保持机械性能不变,曲率半径平滑一致,无螺旋弯曲变形,无直线硬弯;成型后应采取有效措施去除轨道残余应力;轨道曲率半径及安装形式与原设备保持一致,成型后的轨道在半径方向上的偏差不超过10mm,侧向偏差不超过5mm;轨道分为3段,轨道接口采用45°斜面对接,不采用焊接形式,相连接的两段轨道端面加工成45°垂直斜面,组装后两段贴合紧密,接缝最大间隙不超过0.5mm,两轨道中心错位和轨顶高度差不超过0.5mm。

3.4 改造范围(表3)

表3 回转台车改造范围

4 回转台车改造安装工艺

4.1 施工机械准备

施工机械准备,如表4所示。

4.2 拆除和安装

将堆取料机SR锚定于一固定位置。

放下夹轨器,打好铁鞋。

拆除回转轨道的保护罩及支架等。

用2个500吨千斤顶和3个300吨千斤顶将堆取料机上部顶起大概20mm。

表4 施工机械准备

拆除鞍形支座与上部钢结构的连接螺栓等。

将1#旧回转台车总成拆除。

安装1#回转台车总成,鞍形支座与上部钢结构用螺栓连接。

拆除对应1#处轨道及轨道压板(底板不拆除)。

去除轨道装置的焊接垫板,并将轨道支撑面打磨平整,并用水平尺找平。

将轨道焊接垫板就位,同时用水平尺找平,将新轨道安装至原位,轨道压板螺栓先就位但是不扭紧。

同样方法进行2#、3#、4#回转台车以及另2段轨道的拆除和安装工作。

3段轨道对好位,扭紧轨道压板螺栓,准备焊接轨道,焊接轨道要严格按照轨道焊接工艺进行。

轨道焊接保温后,将焊接接口轨顶处打磨平整。

调整好4组回转台车总成位置。

逐个将液压千斤顶撤出。

恢复夹轨器、保护罩等装置。

空载试车。

重载试车。

清理现场。

4.3 液压千斤顶顶升位置

2个500吨液压千斤顶,3个300吨液压千斤顶,备用2~3个液压千斤顶,小型液压站保持良好运行状态。

4.4 轨道焊接工艺

A150进口钢轨采用三段轨道对接,其对接焊缝工艺如下。

4.4.1 轨道焊接接口处理

对于新的轨道在车间用锯床切出规则的断面接口;现场轨道用火焰切割出所需断面。

4.4.2 制作坡口

轨道焊接坡口采用氧乙炔切割,切割前需进行预热,切割后清理氧化铁并用砂轮打磨平整,检查合格方可使用。

4.4.3 焊接前的定位和约束

(1)将对接的两段轨道按照坡口要求定位。

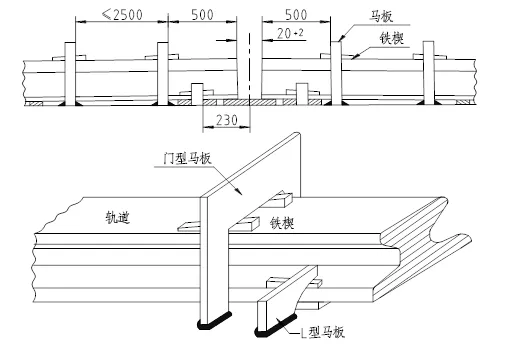

约束固定:按图3所示对轨道进行约束,避免接口错边。

图3 轨道约束方式

所有的固定工装必须在焊接完成冲锋冷却后方可拆除。

4.4.4 焊前准备工作

焊接开始前将接口两侧150mm范围内清除杂质,轨道内部焊条选用E6015,焊缝表面最后一层使用JH-40B(φ4mm)工焊电焊条,保证轨道踏面的硬度。焊条焊前恒温烘焙处理,使用时放在恒温桶内,随用随取。雨雪、大风天气不得露天焊接,每条轨道焊缝必须一次焊接成型。

4.4.5 焊接温度控制

轨道焊接开始前,先用氧乙炔中性焰均匀加热轨道接头两端各200mm范围,加热温度在250~300℃之间,保持15分钟。焊接过程中层间温度与加热温度相同。预热处理温度和层间温度根据可根据当时的环境温度上下浮动。

4.4.6 焊接注意事项

正式焊接前确认各项条件满足焊接工艺要求。

打底焊缝焊接顺序为先两侧角焊缝,后焊中间部分。

轨道中间部位焊接:将焊渣清理干净后,安装铜衬垫,间隙在6~8mm之间,连续施焊,焊接过程中注意排出电焊药粉,直至本层焊接完成。

轨道顶部焊接:顶部焊接方法与腹部基本相同。此外要特别注意电弧不要与铜衬垫碰,防止铜金属渗入焊缝中出现裂纹。轨道焊缝踏面层用JH-40B或HF-350焊条焊接,注意每层堆焊厚度不宜超过3mm,否则容易产生裂纹。

焊接完成后检查焊缝外观质量,如有缺陷必须对缺陷部位进行打磨或用碳弧气刨进行处理,然后再按焊接工艺要求进行补焊,直到缺陷消除。

4.4.7 焊后热处理

轨道施焊完毕后应立即对轨道接缝两侧侧各200mm范围内进行加热至350℃,并持续30分钟,然后用生石灰将焊缝两侧加热区域埋起来进行保温缓冷,去除焊接内应力和热影响区的硬脆现象。

4.4.8 焊后焊缝表面处理

焊缝保温处理后,用磨轨机磨平轨面,24h后MT检查。

4.5 安全措施

施工现场须严格遵守《进入作业现场安全通则》《维修作业一般安全守则》,严格遵守各项安全操作规程;

现场施工人员熟悉并了解施工方案,特种作业必须持证上岗,有专门的现场安全管理员。

交叉作业要有专人负责、指挥,严格执行作业票制度,杜绝违章指挥、违章操作和违反操作规程。

施工前对工属具认真检查,确保工属具完好有效。

使用撬杠时,禁止将手、脚伸入重物底面,撬起重物后塞入硬物垫实,严禁骑在撬杠上。

氧乙炔气瓶设置防倾倒措施,放置间距不小于5米,距动火点不少于10米。

手拉葫芦使用前应实现检查,转动部分必须灵活,链条应完好无损,不得有卡阻现象,制动器必须有效,销子要牢靠。

设备吊装前认真检查吊装工具是否安全可靠;吊装过程起升下降平稳,严禁人员随同设备升降。在吊装过程中应避免设备长时间停留在空中。

严格动火审批手续,每个动火点不少于两个灭火器;并配备消防桶不少于4个。现场看火人员不少于2名。

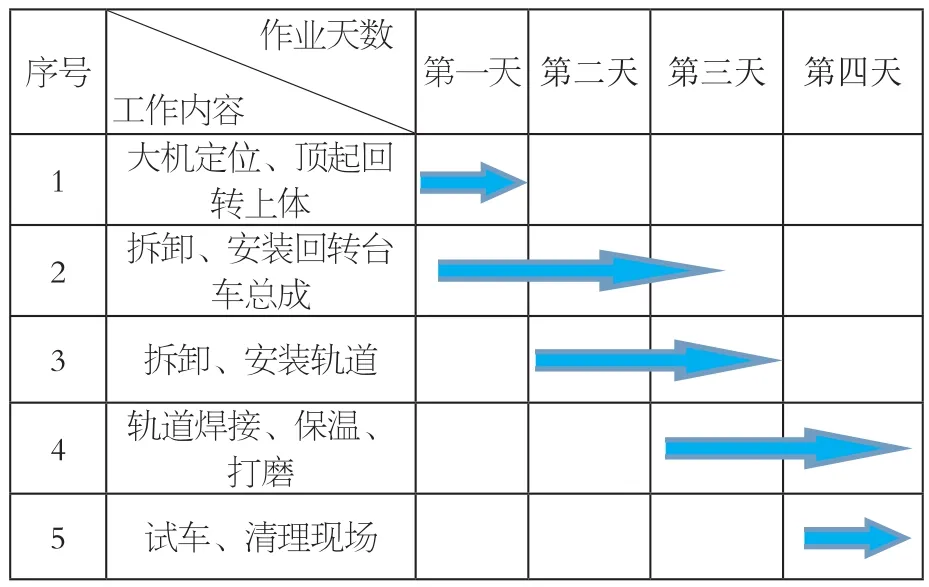

施工进度计划,具体见表5所示。

表5 施工进度计划

5 结语

2017年5月黄骅港一期堆取料机回转支撑装置通过上述设计方案对回转台车进行改造,经过十个多月持续使用检测,未发现有任何变形。

该平衡梁式结构增加车轮数量,降低了单个车轮轮压,有效的延长车轮和轨道的使用寿命,避免频繁更换回转台车和回转轨道备件,提高了堆取料机使用寿命,为堆取料机设备安全、稳定提供了有力的保障。