锅炉水墙管高温垢下腐蚀穿孔失效分析

叶伟文 刘课秀 卢忠铭 王 恋 马 括

(广州特种承压设备检测研究院 广州 510663)

工业锅炉水垢的形成,严重影响着锅炉的安全运行,极易发生危险[1]。某企业在锅炉内部检验时发现锅筒及水墙管水侧水垢厚约4~5mm,清除水垢后发现锅炉右墙(烟气通道侧)水墙管有3根穿孔泄漏。锅炉结垢及腐蚀情况严重,部分水墙管已出现穿孔泄漏,存在严重的安全隐患。本文对锅炉锅筒及水墙管内壁结垢及腐蚀穿孔进行了原因分析和措施探讨。

1 基本情况

水墙管出现穿孔泄漏的锅炉型号为SZL4-1.25-X,额定蒸发量为4t/h,结构形式为双锅筒纵置式链条炉,使用燃料为生物质,额定蒸汽压力为1.25 MPa,额定蒸汽温度为193℃,锅筒材料为Q245R,锅筒厚度规格为14mm。发生穿孔泄漏的水墙管为20钢,规格为φ51×3mm。

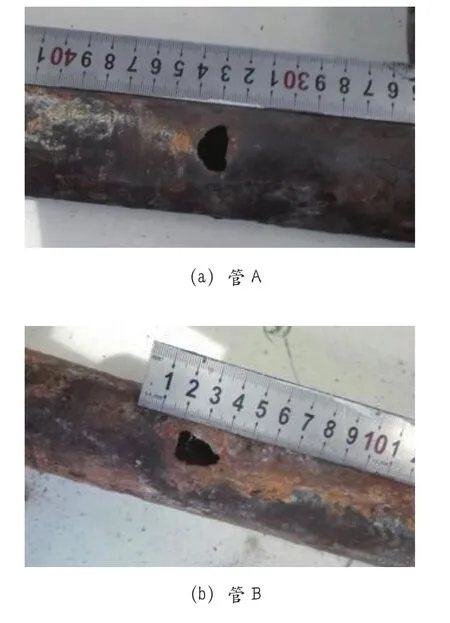

现场勘查发现,3根穿孔泄漏的水墙管均位于锅炉烟气通道侧(右侧),包括泄漏管在内的部分水墙管已被拆卸,见图1。锅炉上锅筒内部经化学清洗后仍可见少量水垢残留,见图2。锅炉水墙管表面均被氧化层覆盖,其中出现泄漏的水墙管的最大穿透孔径约20mm,泄漏孔距离上部折弯位置约500~700mm,泄漏孔均在水墙管的向火面一侧,见图3。

图1 水墙管泄漏锅炉

图2 上锅筒内部水垢

图3 穿孔水墙管

将水墙管A切断后,可见管子内部内壁基本被水垢和腐蚀产物覆盖,其中内壁表面水垢成黄白色,与管壁接触的内层物质呈深黑色,管子局部从内壁向外壁腐蚀穿孔,见图4。管子局部去除管壁金属层后,可见一层较厚的腐蚀产物和水垢,厚度约4mm,见图5。

图4 水墙管A横截面

图5 水墙管A切除金属层

2 试验与分析

2.1 壁厚测定

对泄漏水墙管未穿孔部位进行测厚,结果显示水墙壁剩余壁厚约为2.6~2.8mm。对燃烧室左右两侧的剩余部分未拆除水管向火面进行抽测,结果显示其厚度约为2.7~2.8mm。可见燃烧室的水墙管均出现不同程度的腐蚀减薄。

2.2 金相分析

对管A进行金相分析,结果显示管A向火面的金相组织为铁素体+珠光体,碳化物呈颗粒状,根据DL/T 674—1999《火电厂用20号钢珠光体球化评级标准》,珠光体球化级别1.5~2级[2],见图6。管A背火面的金相组织为铁素体+珠光体,珠光体层片状结构清晰,组织未见异常,见图7。

图6 管A向火面显微组织

图7 管A背火面显微组织

2.3 力学性能试验

对水墙管A的向火面和背火面制样按GB/T 228.1—2010《金属材料 拉伸试验 第一部分 室温试验方法》进行拉伸试验[3],试验结果见表1。结果显示水墙管的向火面材料的下屈服强度和抗拉强度均低于标准要求值,背火面材料下屈服强度和抗拉强度满足标准(20/GB 3087—2008)要求[4]。

表1 拉伸试验结果

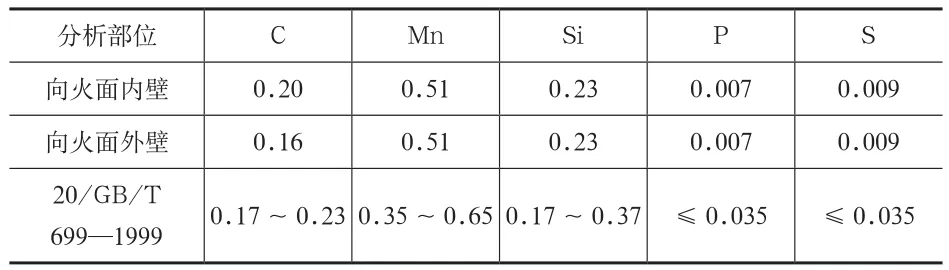

2.4 材料成分分析

根据GB/T 4336—2016《碳素钢和中低合金钢多元素含量的测定 火花放电原子发射光谱法》对水墙管A进行材质分析,管子材质基本符合标准(20/GB/T 699—1999)要求[5-6],水墙管向火面外壁碳含量略低,可见水墙管的向火面外壁出现了轻微脱碳现象,见表2。

表2 材料成分分析结果(质量分数)/%

2.5 锅炉水质分析

核查该锅炉的过去一年四个季度的水质检测报告,发现该锅炉给水和锅水长期处于不合格状态,其中给水硬度指标实测最大值大于GB/T 1576—2008《工业锅炉水质》标准上限值100多倍[7],锅水磷酸根和亚硫酸根均长期不合格。锅炉给水和锅水存在的给水浊度、硬度超标等问题均可致锅筒内部产生水垢,导致锅筒的导热性能差。锅炉给水如未经软化处理, 水中阳离子主要有Ca2+、Mg2+、Na+等,阴离子主要有HCO3-,Cl-,SO42-等。例如给水硬度过高时,这些“硬水”在锅炉内加热、受压和浓缩的作用下,水中一些含量较高的离子首先达到某些盐类的溶度积和过饱和状态而生成沉淀,形成水垢。

表3 水质检测结果

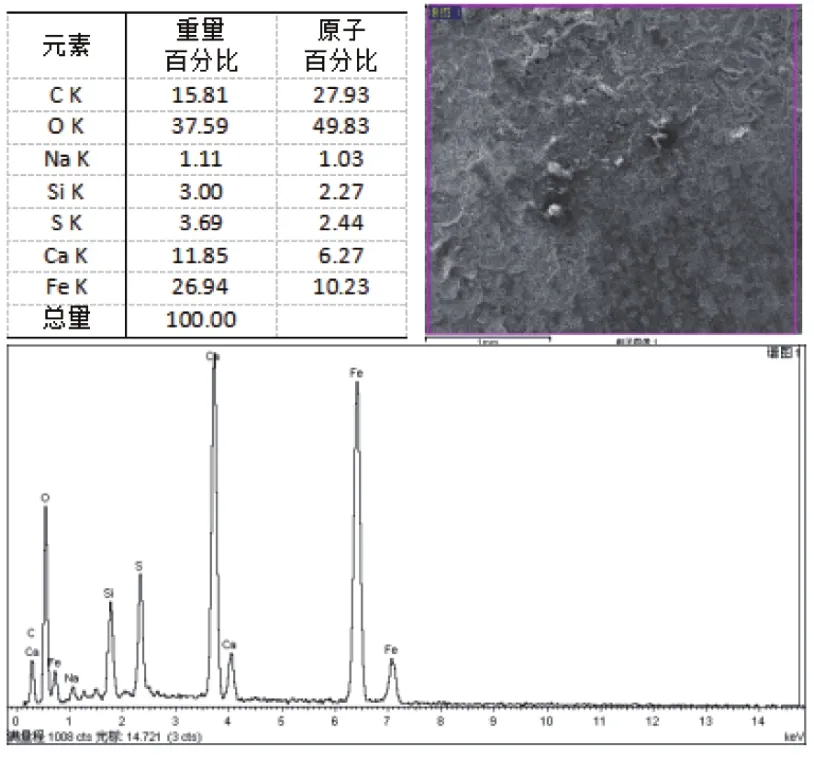

2.6 管内水垢及腐蚀产物分析

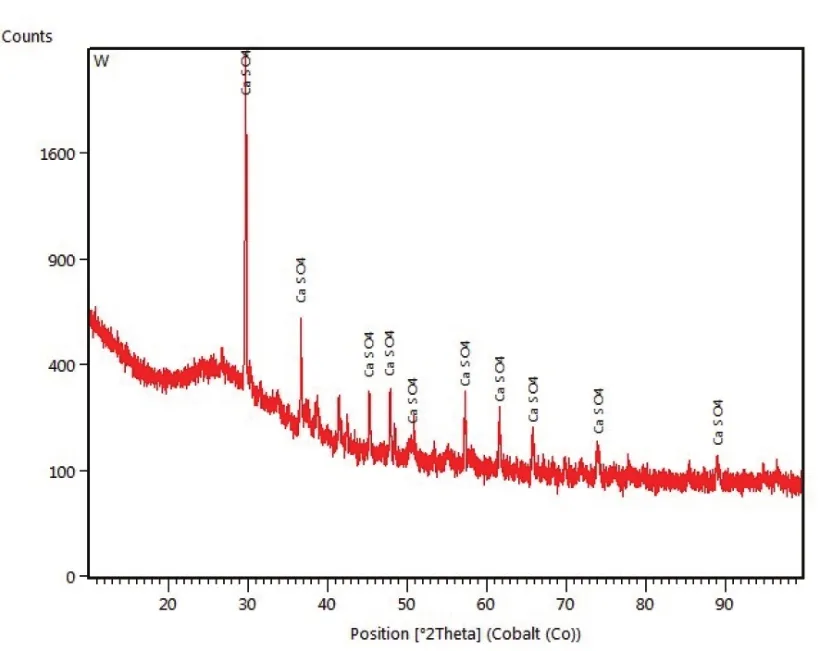

对水墙管内壁靠近内壁金属的黑色物质进行扫描电镜能谱分析和XRD物相分析,结果显示该物质主要为Fe3O4和CaSO4,可判断内壁黑色物质为水垢和氧化腐蚀物的混合物体,见图8~图9。对管内外层黄白色水垢进行扫描电镜能谱分析和XRD物相分析,物相分析结果显示其主要物质为CaSO4等盐类,见图10~图11。

图8 管内壁黑色腐蚀产物能谱图

图9 管内壁黑色腐蚀产物XRD分析结果

图10 管内壁白色水垢能谱分析结果

图11 管内壁白色水垢XRD分析结果

3 原因分析

从锅炉水质检测结果可知,该炉给水和锅水长期处于不合格状态,其中给水硬度指标实测最大值已达GB/T 1576—2008 《工业锅炉水质》标准上限值100多倍,导致锅炉内部产生大量水垢,其中水墙管内水垢厚度达4mm,水垢主要组成物质为CaSO4等盐类。水墙管内覆盖大量水垢,水垢导热性能差,导致水垢下部的金属壁温升高,长期处于高温状态。水墙管向火面金属出现高温过热球化和脱碳,强度下降。当锅炉受热面上存在水垢时,因传热不良而使水垢下金属管壁的温度升高,并使水垢下的炉水不断蒸发浓缩,逐渐产生水垢下的腐蚀[8]。水墙管内水垢等沉积物下面的锅水急剧蒸发浓缩,导致各种杂质浓度升高造成管内壁的垢下金属发生高温垢下腐蚀,主要腐蚀产物为Fe3O4。

综上分析可知,由于锅炉给水和锅水硬度等指标不符合GB/T 1576—2008 《工业锅炉水质》标准要求,导致水墙管内壁覆盖导热性能差的水垢,管壁温度异常升高,材料组织过热球化和脱碳,材料强度下降,管内壁垢下金属发生了高温垢下腐蚀,最终导致水墙管向火面(高温侧)发生腐蚀穿孔泄漏。

4 对策探讨

1)可用内窥镜观察确认每根受热面管内部水垢清除效果,并按TSG G7002—2015《锅炉定期检验规则》第2.6.3.6款要求,锅炉内部结垢采用化学清洗时,应当按照TSG G5003—2008《锅炉化学清洗规则》进行,确保所有水墙管内侧水垢和腐蚀产物得到有效清除[9-10]。

2)对水墙管、对流管和炉门弯管进行水垢彻底清洗后,再对每条管子进行剩余壁厚测定,按TSG G7002—2015《锅炉定期检验规则》第2.6.3.4款要求,当受压部件最小实测壁厚小于最小需要壁厚时,应当进行修复(更换),确保所有管子壁厚满足设计要求。

3)锅炉受热面管出现高温过热球化和脱碳,强度下降,材料拉伸试验强度低于标准要求,建议对锅炉燃烧室内受热水管进行更换。

4)锅炉维修完毕后,应对锅炉本体进行钝化、清洗及液压试验(特别注意,酸洗后的锅炉应充分中和、置换),使用合格的水处理设备和药剂,切实加强锅炉的水质监测和管理,确保锅炉水质符合国家标准要求。

[1]张海峰. 浅谈工业锅炉水垢的危害及预防措施[J].世界有色金属,2018(21):267-268.

[2]DL/T 674—1999 火电厂用20号钢珠光体球化评级标准[S].

[3]GB/T 228.1—2010 金属材料 拉伸试验 第一部分室温试验方法[S].

[4]GB 3087—2008 低中压锅炉用无缝钢管[S].

[5]GB/T 4336—2016 碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法[S].

[6]GB/T 699—1999 优质碳素结构钢[S].

[7]GB/T 1576—2008 工业锅炉水质[S].

[8]栗帅,王登惠,李赵.工业锅炉水侧腐蚀成因及应对措施[J].石油和化工设备,2016,19(07):78-80.

[9]TSG G7002—2015 锅炉定期检验规则[S].

[10]TSG G5003—2008 锅炉化学清洗规则[S].