材料和冲铆方向对TOX铆接强度的影响研究

周厚林

延锋百利得(上海)汽车安全系统有限公司 上海市 201315

1 引言

TOX铆接工艺在汽车和家电行业有较广泛的应用,主要用于实现金属薄板零件之间的铆接。在作者所在单位,TOX铆接工艺主要用于铆接钣金材质的安全气囊壳体和安装支架。因零件结构特点,上述气囊壳体和安装支架铆接时,一般采用从内向外的冲铆方向,即TOX铆接点的凹坑在气囊壳体一侧,而凸台在安装支架一侧。一般每个铆接界面布置2个TOX铆接点。当某个铆接界面的铆接强度不够时,常规的应对措施是增加设置一个TOX铆接点。但是,新增一个TOX铆接点,相应的安装支架的铆接面需扩大,零件成本上升,而且TOX铆接模具的成本也会上升。本文旨在测试和对比不同的钣金材料及冲铆方向对TOX铆接点强度的影响,为安全气囊壳体和安装支架的选材和设计提供参考。

图1 TOX铆接点剖面示意图

2 研究范围界定

本文选择作者所在单位常用的壳体材料、支架材料及常用的TOX铆接点规格作为研究对象。其中常用的壳体材料和支架材料如表1。

在本文的研究中,将TOX铆接点直径φ确定为φ8mm,TOX铆接点底厚X确定为0.8mm。不同直径φ和不同底厚X对铆接强度的影响不作为本文的研究范围。本文仅研究不同的钣金材料及冲铆方向对TOX铆接点拉伸强度和剪切强度的影响。

TOX铆接点的剖面示意图如图1所示,图中同时示意了TOX铆接点的拉伸强度和剪切强度的试验方法。

表3 支架材料相同时不同壳体材料对应的TOX铆接点强度对比表

表4 壳体材料相同时不同支架材料对应的TOX铆接点强度对比表

3 不同钣金材料及充铆方向对TOX铆接强度的影响研究

选常用的壳体材料和支架材料,交叉排列组合,按直径φ8mm,底厚X=0.8mm试制试验样件,在专用拉力测试仪器上测量其TOX铆接点的拉伸强度和剪切强度。每种状态测试5件,测量所得数据如表2所示。表2中拉伸强度和剪切强度数值的单位为N。表2中材料/方向“2#→1#”表示TOX铆接点两侧材料分别为DC53D+Z 1.2 和DC51D+Z 1.2,前者在凹坑侧,后者在凸起侧,以此类推。本文所述的测试数据是基于作者随机选用的材料批次,不同的批次的材料可能会得出不一样的测试数据。

对以上数据进行分组对比,并使用Minitab软件进行双样本t检验,可得出如表3所示的对比结果。表3中“高”和“低”表示两种铆接状态在拉伸强度或者剪切强度上存在显著差异,即“高”者比“低”者的强度显著更高。从表3可见,当支架材料相同时,壳体材料DC51D+Z 1.2比DC53D+Z 1.2对应的TOX铆接点拉伸强度和剪切强度都更高,且该结论不受TOX冲铆方向影响。

对表2的数据重新进行排列组合,对比壳体材料相同时,不同支架材料对TOX铆接点强度的影响。对比结果如表4所示。从表4可见,当壳体材料相同时,不同支架材料之间,有的对应的TOX铆接强度有显著差异,有些没有显著差异。

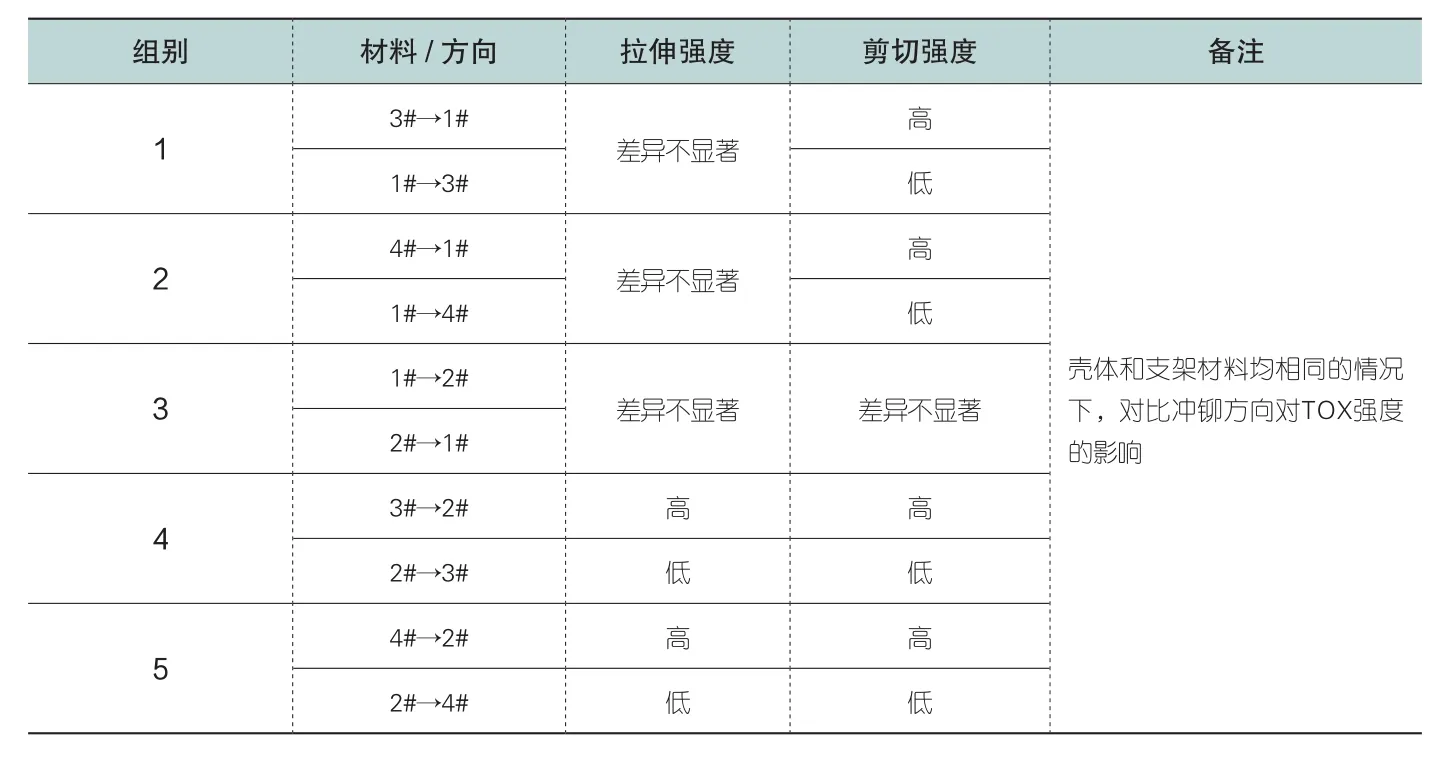

同样再对表2的数据重新进行排列组合,对比相同材料组合时,不同冲铆方向对TOX铆接点强度的影响。对比结果如表5所示。从表5可见,支架材料DC51D+Z 1.5和HC420LAD+Z 1.5配合壳体材料DC53D+Z 1.2时,冲铆方向对拉伸强度和剪切强度都有显著影响。支架材料DC51D+Z 1.5和HC420LAD+Z 1.5配合壳体材料DC51D+Z 1.2时,冲铆方向对剪切强度影响较显著,而对拉伸强度影响不显著。支架材料DC51D+Z 1.2配合壳体材料DC53D+Z 1.2时,冲铆方向对拉伸强度和剪切强度的影响都不显著。

表5 相同的材料组合时不同冲铆方向对应的TOX铆接点强度对比表

4 结语

本文测试和对比了不同的钣金材料及冲铆方向对TOX铆接点拉伸强度和剪切强度的影响,文中得出的结论可以作为本行业技术人员设计安全气囊壳体和安装支架时的参考。同时需说明,本文的结论是基于作者所做的测试,而测试是基于作者随机选定的某个批次的材料。因此,本文的结论是否具有普适性,还需进一步的研究。