全钢丝载重一次法两鼓成型机系统升级改造

虎玉荣,刘远正

(双钱集团上海橡胶机械一厂有限公司,上海 200129)

近几年随着市场体系和格局的变化,智能制造及工业4.0概念进一步渗透到各个产业中,使得企业对生产的产品产量和质量以及运营成本等每一个环节均采取数据分析使其标准化、模块化。而全钢丝载重一次法两鼓成型机是生产轮胎胎坯的重要工序设备之一,其主要功能是将生产轮胎的各个部件进行贴合、滚压等形成轮胎硫化前的轮廓。本文对两鼓成型机结构、目前所存在的问题、根据这些问题进行改造升级,以及改造后的效果等进行分析。

1 全钢丝载重一次法两鼓成型机组成

该设备按照设备结构分,主要由8部分组成:

(1)成型鼓部分:负责生成轮胎的胎体。

(2)带束鼓:带束层及胎面的贴合、滚压。

(3)带束层供料部分:将导开后的带束层通过输送带装置传输至带束贴合鼓。

(4)主机供料部分:将导开后的帘布、胎侧、内衬等部件通过输送带装置传输至成型鼓。

(5)导开装置:提供轮胎部件的供给。

(6)传递和夹持环:传递环是将辅机带束鼓贴合完成后部件传送到成型鼓,左、右夹持环将胎圈钢丝圈夹取并传送到成型鼓。

(7)滚压装置:滚压装置是成型中重要组成部分,滚压的效果对轮胎的质量影响很大。

(8)卸胎器和胎圈预置架:卸胎器主要是取生胎到生胎车;胎圈预置架:主要是将预置胎圈传送到左、右夹持环上。

2 设备控制系统现状说明

目前此两鼓成型机主要采用力士乐系列的产品,相对其他系统的两鼓成型机(现我公司使用的是AB系统),近几年该系统主要存在以下问题。

(1)此系统的运动控制器故障率频繁,经常会报错程序溢出、硬件无法通讯和参数无法写入等故障。在相同的程序及参数下载新的运动控制器后没有此现象,而当坏的运动控制器送到外面维修后,使用一段时间后再次出现故障。

(2)此系统的伺服控制器轴参数经常丢失,恢复一台设备轴参数需用时70 min。在系统运行的过程中,经常出现伺服控制器软件和硬件不一致等故障,造成需重新刷新系统参数,刷新系统时间需1 h左右,造成停机率非常高。伺服驱动器坏了备件周期较长,且维修回来的用不了多久,再次出现故障。

(3)此系统的远程控制采用PROFIBUS DP总线,对于安装有较高的要求,而目前在使用中经常出现通讯中断等异常问题。

(4)此系统的人机界面采用力士乐的触摸屏,此屏维修和采购成本均比较高,维修一台的成本,基本可以采购一台市面上的工控机,且维修后的运行仍然不稳定。

(5)目前该成型机的卸胎器机构是四工位,降低了胎坯卸胎存储使用的效率。

(6)目前该成型机无法满足新工艺规格0°加强胎坯的生产需求,且该机的停机率比较高,维修效率比较低,不能完成公司计划65条/班的产量任务。

3 改造的方案分析

根据现场工艺制造实际需求和企业成本的核算以及后续备品备件管理等各种性价比的考虑,报集团公司审批,具体方案的分析如下:

(1)目前现场部分机组,以Allen_Bradley公司旗下ControlLogix产品系列为主控制系统,其关键控制器CPU主要是1756-L71 的CPU;远程IO模块以Ethernet /IP 1734 POINT IO系列替换现场现有的DP总线IO模块,也与目前现有的备件一致。

(2)变频驱动器仍然以目前现场ABB产品为主,不必要更换。

(3)HMI操作终端使用研华触摸式工控机替换。

(4)伺服电机减速机不必更换,由于力士乐和Allen_Bradley 伺服电机与减速机连接方式有些差异,需要重新制作一些相应的联轴器或同步轮替换。从伺服系统更换对照表1,可以看出可用Kinetix 6000系列伺服驱动器和MPL系列伺服电机替换力士乐伺服驱动器和电机。

(5)现场使用的安全PLC由于故障率高以及维修效率低,更换为与其他新机组性能和功能一样的四级安全继电器,以提高维修率和降低备品备件的种类。

(6)卸胎器的卸胎装置由四工位改为六工位,以提高卸胎、存储的效率。

(7)后压辊滚压轨迹按新工艺要求,应用凸轮轨迹设计和滚轮单侧宽度减少5 mm等。

表1 伺服系统更换对照(含减速机)

4 具体改造中硬件与软件的实施过程

4.1 机组电气系统硬件设计

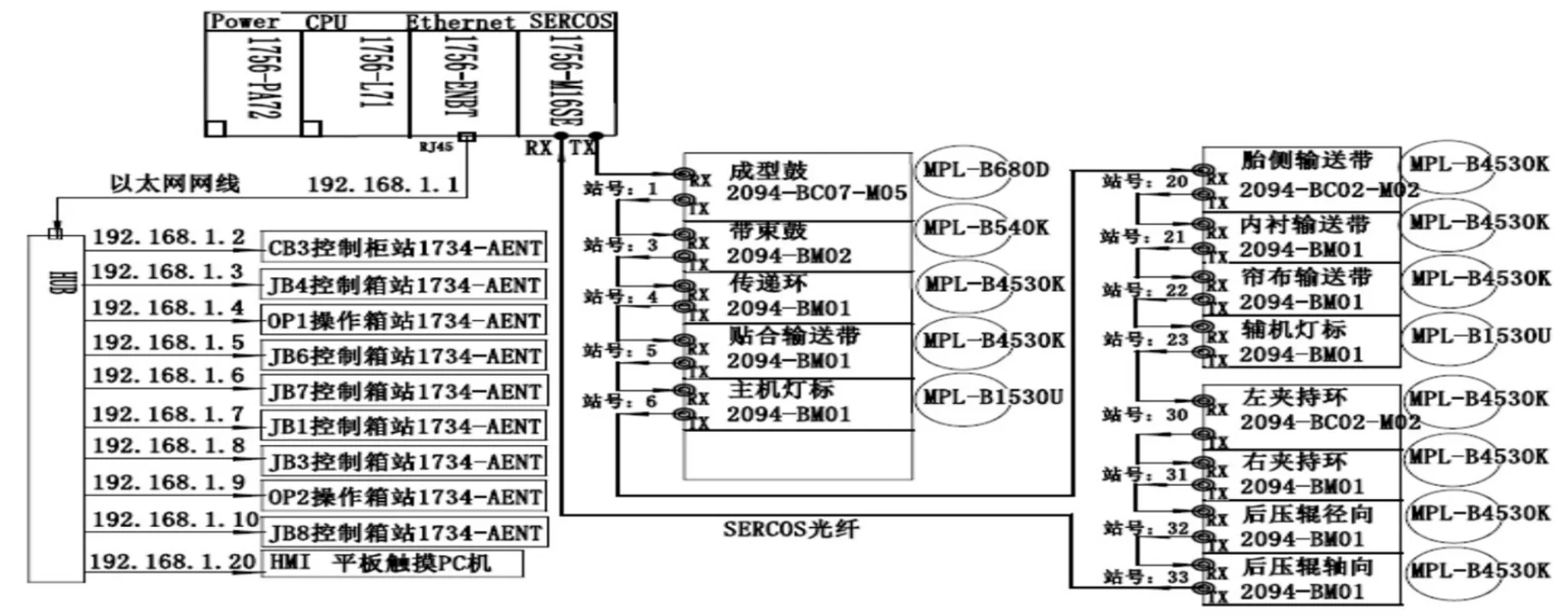

选择简单、性价比高的Kinetix系统即集成运动控制系统的总称,它主要包括控制器、SERCOS模块、以太网模块、伺服驱动器和电机等。而本文主要选用1756-A4为基板以及1756-L71为主的CPU来控制整个系统,其通讯采取两种简单且稳定性比较高的方式进行通讯。具体见图1硬件系统网络分布。

(1)SERCOS网络通讯方式

SERCOS即串行实时通信系统是一种开放的控制器与数字控制器之间的接口,由于本机组的系统12轴组成,选用1756-M16SE的模块,由此控制器可以通过网络发送SERCOS报文,向驱动器发送命令,并且从驱动器接受伺服轴的状态信息。

(2)Ethernet/IP网络通讯方式

Ethernet/IP即标准以太网+TCP/UDP/IP+CIP协议组成,在同等条件下Ethernet/IP系统通讯的吞吐量是一般工业以太网的3倍以上。本机组采用1756-ENBT模块作为1756-L71控制器通过Ethernet/IP网络与其他设备通讯的接口模块。远程I/O模块的通讯与控制采用1734-AENT模块作为Ethernet/IP网络中POINT I/O模块的适配器,而采用带以太网接口的触摸平板PC既可以实现HMI的功能又可以为后续MES系统的建立提供基础。

(3)I/O模块的适配器

为保留现场原有的分布结构和电气元器件不要更换,采用1734-AENT模块作为适配器控制远程的I/O点、变频器速度、安全检测等元件,使其线路简单、通讯稳定、性能不变等。原有的远程安全CPU模块,替换为功能和性能一样的安全继电器,使其分布在每一个远程适配器上,这样在进行故障查找和故障处理时较为便捷,提高维修效率,降低生产停机时间。

图1 硬件系统分布

4.2 机组机械硬件功能的优化

随着市场需求的变化,造成生产的工艺要进一步的优化,从而导致老机型在效率和质量上达不到目前的现场需求。本机组进行过很多优化,而本文简单描述其中一小部分。

(1)卸胎器

卸胎器是一台成型机组的重要部分,也是影响生产节拍的关键点。本机组是龙门架式四工位卸胎方式,即一辆可存储4个胎坯的小车。为提高效率,将原龙门架四工位的前后各加一个工位,使其变成六工位的输送和存取方式,可以提高1/3的卸胎效率。

(2)后压辊

一台成型机组滚压质量的好坏直接影响胎坯的动平衡、不圆度等。本机组的后压辊的原滚压轮单侧宽度为10 mm,在滚压部分规格胎坯时,由于胎坯胎肩部位比较硬,胎坯胎侧的气泡无法排除,导致胎坯次品率上升。把压轮的一侧宽度减少5 mm左右,使滚压轮接触胎面或胎侧的比较密集,提高滚压的效果,降低次品率。

4.3 机组电气系统软件设计

(1)硬件的组态

应用Allen_Bradley的LOGIX平台中的RSLOgis 5 000编程软件对其远程I/O和伺服驱动进行组态,图2为硬件组态分布图。

图2 硬件组态分布

(2)软件设计

RsLogix 5000编程软件功能更加强大,更加方便实用。RsLogix 5000编程软件除了为顺序控制提供梯形图编程外,还可以为运动控制提供完整的编程及调试支持。使用RSLogix 5000 软件可以完全实现对模块的设置和监视,通过I/O 实现ControlLogix 背板连接所有模块相关数据都包含在一个处理器数据对象中,这便于配置、监视和连接模块参数,它是一款高度集成的编程软件。只需要安装一个RSLogix 5000编程软件包即可完成可编程序控制器、伺服控制器和伺服驱动器的编程和设置。编程方式如图3。

图3 编程方式

(3)FactoryTalk View SE是Allen_Bradley的一个集成软件包,用于开发和运行整个网络和系统的人机界面HMI应用程序,本机组选用触摸式的平板PC机+FTView_SE_7.00以及C++语言为嵌入式的编辑平台。使成型机操作拥有强大的用户图形显示功能(Custom Display),通过图形方式更直观地表达成型机的运行状态、参数设置以及系统故障诊断功能。如当有故障时能够自动显示故障信息和提示故障解决的方法,帮助操作与维护人员快速排查、处理问题。同时也增加显示当前轮胎规格、胎面编号和生产编号,通过HMI就可以编辑、保存及调用配方等,更便于上位机信息化管理软件集成应用。

5 设备系统升级后的效果

(1)控制系统在改造升级的过程中,使维护人员系统性的进行学习和实战,为后续排查和处理问题奠定了更牢固的基础。

(2)控制系统改造后简单的人机界面,使操作、维修、工艺技术人员对该机组的设备运行的故障分析、产品规格的更换等更加方便。

(3)采用新的控制系统改造后,故障率低,维修效率高。

(4)设备改造后不仅稳定各种规格胎坯生产的质量和产量,同时降低一些新规格胎坯的调试时间。

6 结束语

设备的升级改造不仅要保障生产的效率,而且更源于市场对产品的性能需求。本机组改造前期在程序和硬件控制系统做了充分的准备,但技术上依然有很多不足之处,不过为后续机台改造和维修建立了一定的基础。从施工到试生产7.00R16 14PR的规格共投入15天,本机组改造后运行5个月的时间,已连续生产7.00R16 14PRRLB、12.00R20F620F961、12.00R20F660S660、12R22.5RR202+等8种 规 格的胎坯。该机组运行稳定,完成公司规定的生产计划。其中12.00R20F660S660系列为公司新研发的加强胎坯,已达到市场质量需求,投入生产中。以12R22.5RR202+的规格检测论证,改造后产量为66条,比原来计划多一条,动平衡合格率96.55%,不圆度合格率97.95%。通过这些数据可以看出达到改造效果。