同向双螺杆混炼挤压机固液共混挤出工艺试验研究

梁超

(大连橡胶塑料机械有限公司,辽宁 大连 116036)

1 试验原因与目的

1.1 试验背景

同向双螺杆因其适用性较强而被广泛应用于高分子材料加工领域,但在固液共混,尤其是高添加比例液体料的场合研究并不多。目前市场上供应的相关设备均为低产量、低添加比例的混炼挤压机组。随着行业的发展,市场需要开发出高产能、高添加比例的混炼挤压机组。

1.2 试验目的

以HDPE料和某种液体料(近似硅油)为试验物料,在小型机组上进行挤出混合试验,通过改变组合并调整工艺参数,摸索出大规模生产所需的加工流程及主要配置,为工业化机组的开发积累经验,是本次试验的最终目的。

2 试验设备、仪器及原料

2.1 设备简介

(1)同向双螺杆挤出机,大连橡胶塑料机械有限公司制造,螺杆公称直径72 mm,长径比可调,主电机功率250 kW,螺杆转速50~500 r/min,模板孔:24 mm×Ф1.8 mm,切粒形式为水下切粒,切粒电机功率3.7 kW。

(2)失重秤,申克天津工业技术有限公司制造,加料能力50~500 kg/h,精度±0.5%,配粉料、粒料加料螺杆。

(3)JYMD-12.5液体计量泵,浙江爱力浦泵业有限公司制造,泵形式为液压隔膜泵,精度±1%,计量泵能力200 L/h,流量调节方式为手动。

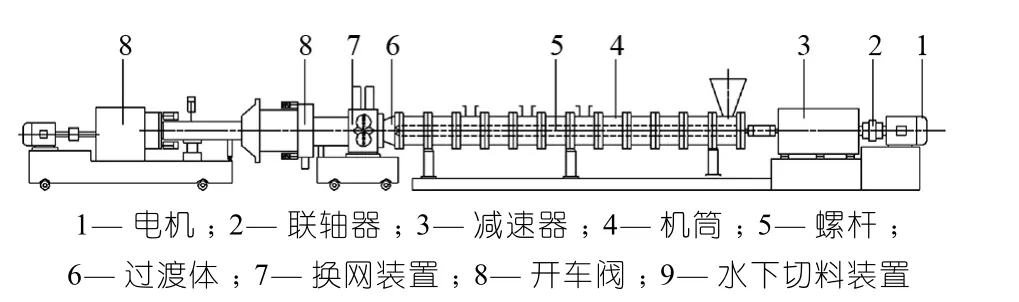

2.2 机组组成

SJSH-72同向双螺杆混炼挤压造粒机组主要由加料系统、电机、联轴器、减速器、机筒、螺杆、过渡体、换网装置、开车阀、水下切粒装置等组成,如图1所示。

图1 SJSH-72同向双螺杆混炼挤压造粒试验机组示意图

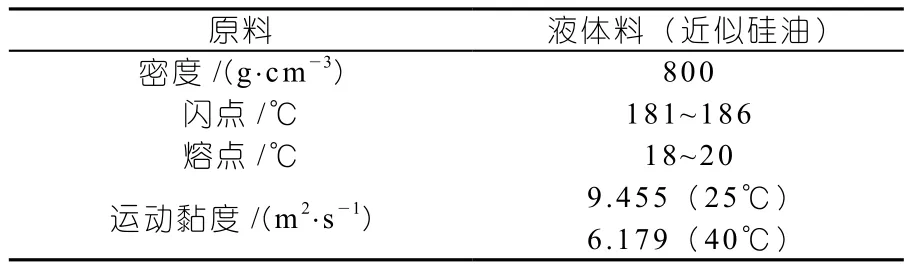

2.3 试验物料

本试验所选物料有两种:固体物料选用燕山石化生产HDPE物料(粒料和粉料两种),液体原料为某种液体。物性参数见表1和表2。

表1 固体原料物性

表2 液体原料物性

2.4 试验目标

利用SJSH-72试验平台对不同相的两种物料(HDPE和液体料)进行共混挤压并造粒试验,分析及优化工艺参数,明确试验目标如下:

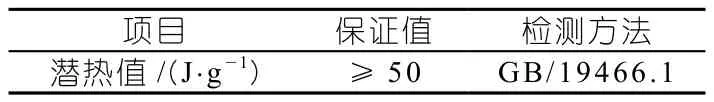

(1)成品颗粒经检测(DSC差示扫描量热仪)须100%合格;

(2)试验机组的目标生产能力应达到200 kg/h;

(3)颗粒尺寸:Ф1.5~2.5 mm;

(4)整个工艺过程中料温控制在230℃以内;

(5)测试出机组在合格率保证的前提下的最高添加比例。

试验成品粒子的性能指标须满足表3要求。

表3 成品粒子性能指标

2.5 试验检测仪器

(1)DSC 200 F3 DSC差示扫描量热仪,NETZSCH/耐驰公司制造,温度范围-170~600/700℃,温度重复性±0.01℃(标准金属),温度准确度±0.1℃(标准金属),升降温速率0.001~100℃/min,量热灵敏度0.1 μW,量热重复性±0.1%(标准金属),量热准确度±1%(标准金属),温度/热焓校正采用多点校正技术,基线漂移 <±10 μW(-50~300℃),DSC 量热范围(0±600)mW。

(2)MH30MA电子秤,上海月梓电子科技有限公司制造,量程30 kg,重复性±0.2 g,线性误差±0.3 g,稳定时间≤3 s,工作温度17.5~22.5℃。

(3)HA100E温 度 计,ANRITSU品 牌, 量 程-200~800℃,分辨率 0.1℃。

3 试验过程简述

本试验将两种原料进行混合试验及造粒,将制得的制品利用磅秤称量粗测液体料的加入量,最终用DSC差示扫描量热仪进行潜热指标检测反映两相物料的混合程度。经过了挤压机的混合性能测试、操作工艺参数的优化调整、不同组合下,不同固体料混合状态比较、分析不合格粒料产生的原因等过程。

3.1 初步混合试验

考虑到两种原料的相态差异以及添加比例,试验机组设置了1个固体加料口,2个液体加料口;同时设置了适合固液共混的螺杆组合,进行了初步混合试验。

通过失重式计量秤先加入固体原料,逐渐提高加料量至设定产量(112.5 kg/h),待设备运行稳定后启动计量泵加注液体原料,逐渐提高加注量,观察开车阀排料情况初步判断混合状态,然后测量一定时间内此状态下的排料重量,测算液体原料添加的比例;保持其余参数不变,调整螺杆转速,探索该组合下挤压机的最大混合能力。

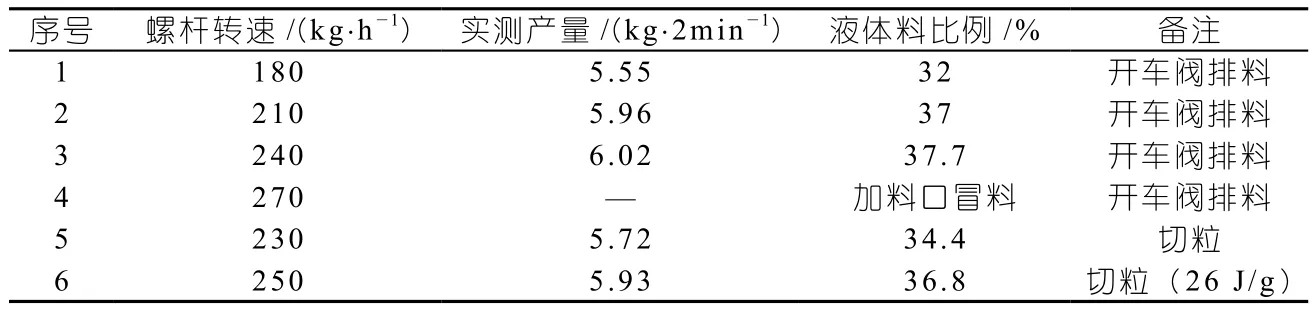

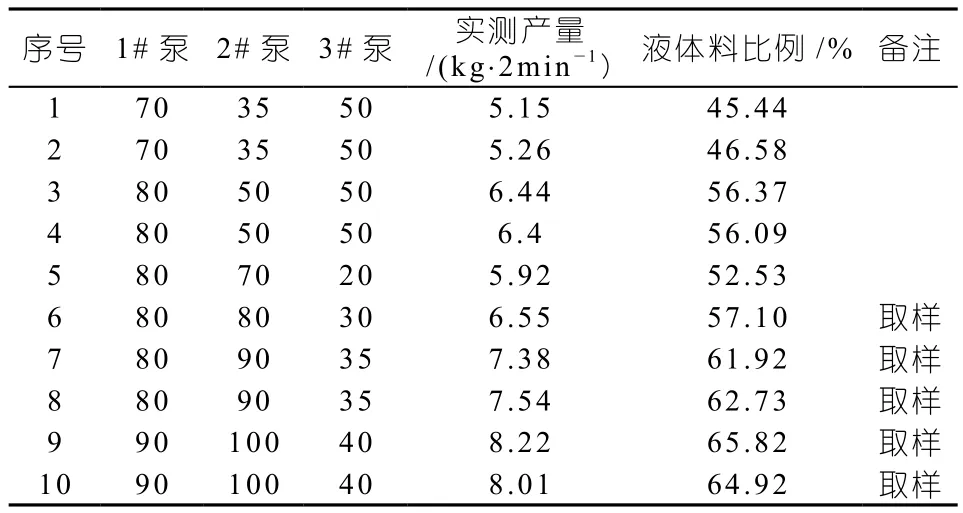

由表3可以看出,在现有条件下,因液体加入比例过小,得到的均为不合格产品。经过不断调整,选择加料比例较高,工况比较稳定的序6进行了切粒并进行了DSC检测,得到的指标为26 J/g,距离目标值要求甚远。

图2中液体料从混炼系统尾部泄漏,分析为首节加注口较为靠前,且3#位置物料混炼不足,粒料原料此时熔融不佳,未形成料封。

加注液体料后,电机负荷降低至原来的1/2左右,表明液体料加入后对HDPE熔料起了明显的“润滑”效果,“打滑”的同时削弱了元件对固液两相料的混合作用,从图3料条表面存有不少液体料也可以看出混合的不充分。

测试了转速在180~270 r/min下的试验,得出提高转速的同时也降低了两相原料的混合时间,对于提高添加比例效果不显著。继续提高加注量,出现了序4工况下液体加料口冒料的情况,加注管路压力表表显压力≥10 MPa,加注管路堵塞,且混炼系统连接部位出现泄漏情况,表明现有条件下液体料的极限加入比例为37%左右。

表3 主机操作参数(组合1)

图2 螺杆尾部泄漏情况

图3 开车阀排料情况(组合1)

3.2 机组整改及试验

为进一步提高液体原料的添加比例,从以下几方面对机组进行整改:

(1)增加机组长径比,延长物料的混合时间;

(2)增加液体料加注口,调整加注位置,减轻原加注口负荷;

(3)更换螺杆组合(组合2),设置密封元件和混合元件,解决尾部泄漏和“打滑”问题,提高混合强度和混合效率;

(4)混炼系统各段连接部位增加密封结构,解决混炼系统泄漏问题;

(5)液体原料加注口增加单向阀,防止冒料导致加注管路堵塞。

考虑到固体料的形态会影响试验结果,分别针对粒料、粉料两种形态的固体料分别作了混合测试。

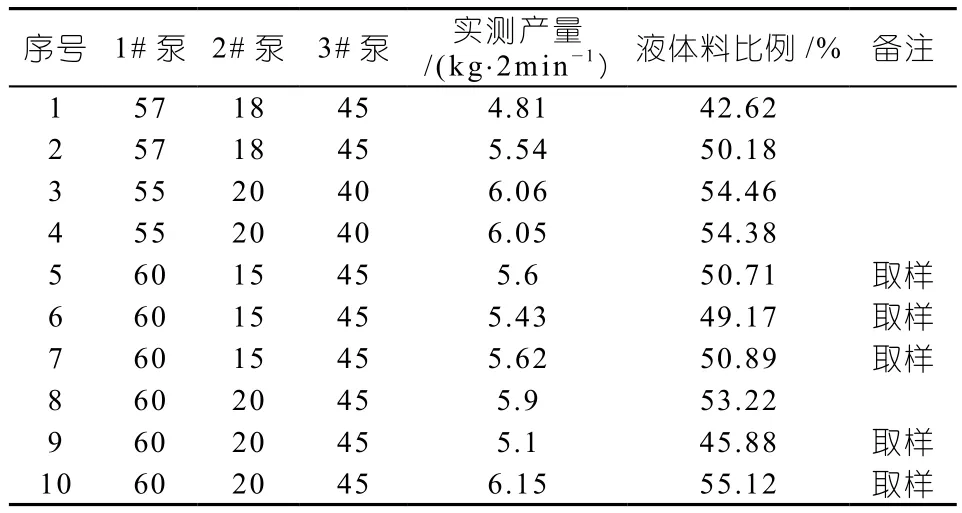

粒料试验固定螺杆转速180 r/min(反复试验后的最佳转速),固定粒料加料量112.5 kg/h,由计量泵在5#、7#、9#号机筒处加料,逐步提高液体料的加入量,测定方法同3.1节步骤。主机操作参数见表4所示。

表4 主机操作参数(组合2/粒料)

粉料试验固定螺杆转速180 r/min,固定粉料加料量82.8 kg/h,由计量泵在5#、7#、9#号机筒处加料,逐步提高液体料的加入量,测定方法同3.1节步骤。主机操作参数见表5所示。

表5 主机操作参数(组合2/粉料)

3.3 第二次试验分析

HDPE混入液体原料后,其流动性改善,开车阀基础物料为透明黏流态,塑化良好,表面光滑流动性较好,无气泡和其他杂质,如图4、5所示。但液体加注管路压力表数值一直在0~5 MPa间来回波动,液体添加比例越大,波动越大。

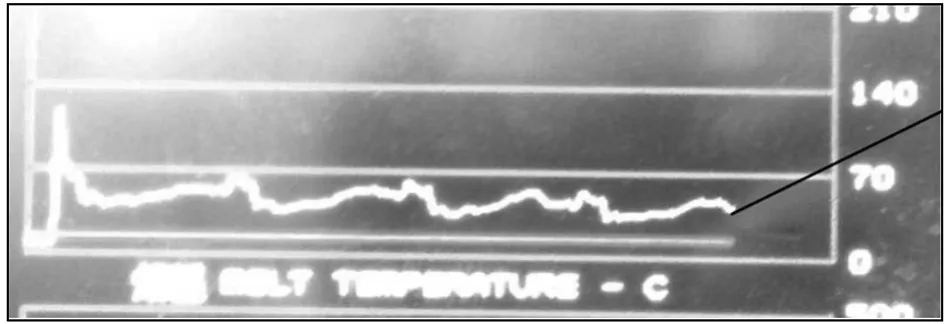

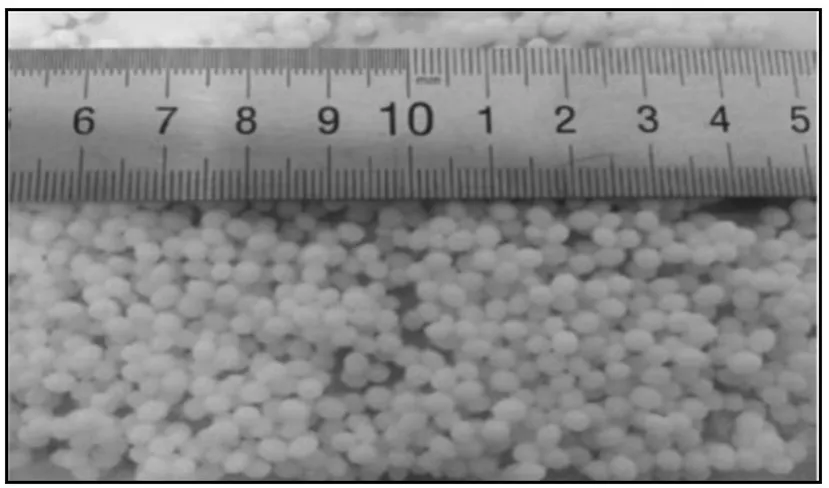

与切粒机连接后切粒,稳定后模头熔体压力在2.8~6.8 MPa之间波动,见图6。造料样品见图7。

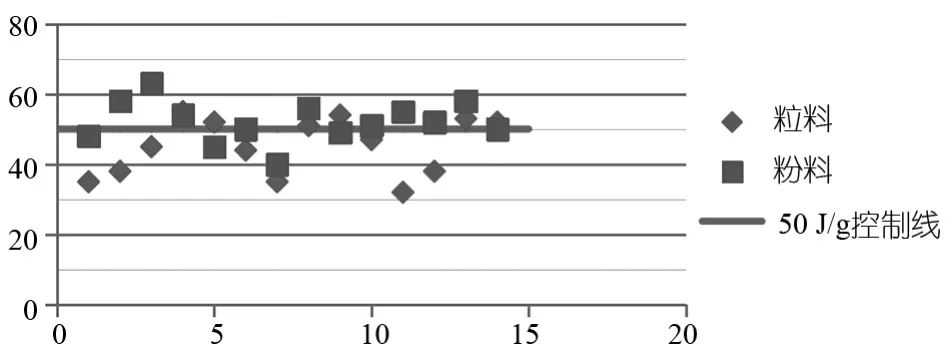

整理数据发现,组合2粒料混合造粒所得的15个样品潜热值,高于50 J/g的有6个,占样本数量的40%;粉料混合造粒所得的15个样品潜热值,高于50 J/g的有10个,占样本数量的66.7%,见图8。

图4 开车阀排料(组合2)

图5 落地料(组合2)

图6 模头压力曲线(组合2)

图7 造粒样品(组合2)

图8 潜热值数据(组合2)

组合2的试验结果表明:机组整改后试验效果明显,成品粒子潜热值较组合1有了明显提高,部分成品已接近或达到指标,但距离制品100%达标尚有距离。

与粒料相比,粉料的比表面积大,与液体料混合相对容易。

不论固体原料采用粉料还是粒料,试验中液体料加注管路压力均存在较大波动,图6中模头压力的波动,图7中造粒样品尺寸较差的均一性均表明,液体料的添加比例与机组的混合能力仍不匹配,两相物料的混合仍不充分,严重影响了潜热指标。

从混合难易程度和两相物料的黏度差关系来分析,理论上1#、2#、3#泵的加注量应逐级增加,但从实际试验来看,却呈现出不同结果。

经过不断尝试调整各加注口的量可以看出,各加注口的加注量互相关联,完全取决于每段加注口后混合段的混合能力。原始加入的两种原料的质量,同混合后成品的质量的较大差值表明:如果混合能力不足,即使添加再大量的液体料也不会提高添加比例,出于平衡,液体料会从其他渠道溢出。试验中液体料多次从开车阀处喷出,粒子表面和循环水中带有大量的液体料也证明了这一点,如图9所示。

图9 粒子循环水中混入的液体原料

3.4 再次整改及试验

为达到100%的成品合格率,将试验机组从以下几方面再次进行了整改:

(1)开发了新的混合元件,重新调整了螺杆组合(组合3),增强了两相原料的混合,延长了混合时间;

(2)根据组合3重排了加注口的位置;

(3)增加了稳压装置,消除液体料加注管路上的压力波动,并采取了管路保温手段防止管路低温下的堵塞。

仍按照3.2试验方法,固定螺杆转速及固体加料量(粒料、粉料均保持不变),由计量泵在4#、6#、8#号机筒处加料,逐步提高液体料的加入量,待工况稳定后记录数据。如表6、7所示。

表6 主机操作参数(组合3/粒料)

表7 主机操作参数(组合3/粉料)

3.5 第三次试验分析

本次试验,加工粉料时模头熔体压力较小,稳定在 2.6~3.4 MPa之间。

同时,成品尺寸均一性提升,表面残留液体料也大为减少,见图10。

图10 造粒样品(组合3/粉料)

组合3中,分别抽取表6中序8、表7中序8作为样品,测定了潜热值。当采用粒态的固体原料时,选取的65个样本中高于50 J/g的为43个,占总样本数量的66.2%;采用粉料原料时,45个样本潜热值均高于50 J/g,100%位于控制线上方,达到了试验预期,见图11。

图11 潜热值数据(组合3)

4 结果对比

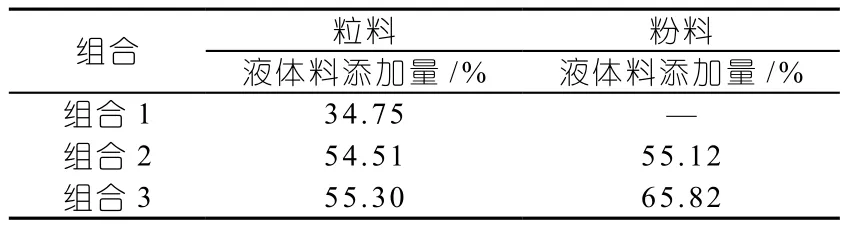

通过3种组合对HDPE固体料和液体原料进行混合试验(见表8),比较液体料的最大混合量不难看出。组合3的混合能力更强,且固体原料在粉料状态下的混合效果要明显优于粒料,见图12。

表8 液体料最大添加量对比

图12 各组合的混合能力比较

5 结束语

此次选取了HDPE固体料和某种液体料(近似硅油)为原料,进行了固、液两相物料的混合试验。由于相态、熔融后黏度的巨大差异,且要求的指标很高,混合难度非常大。

最终试验结果中,选用粉料作为固体原料,螺杆转速在180 r/min时,加工温度保持在180~220℃上下,采用3个液体加注口,通过操作参数的不断调整和优化,制得的成品粒度分布在1.5~2.5 mm之间,较为均匀;经DSC差示扫描量热仪检测,粒子潜热值指标均达到50 J/g以上,100%合格。

尽管试验达到了目的,但仍有问题需要进一步研究。例如:试验机组中已暴露出的不足如何在工业化机组的研制中避免和解决;如何进一步提高机组混合能力而减少液体料的溢出;如何解决成品粒子表面的残留液体料问题;如何实现进入粒子循环水中的液体原料的分离等。