FSAE赛车双横臂悬架系统设计

李 飞,吴华伟,姜 杰

(1.湖北文理学院 机械与汽车工程学院, 湖北 襄阳 441053;2.纯电动汽车动力系统设计与测试湖北省重点实验室, 湖北 襄阳 441053)

悬架系统是赛车的重要总成之一,对赛车性能有很大影响[1-2]。双横臂式悬架由于具有强度高和耐冲击的特点,被广泛应用于FSAE赛车和乘用车。该种结构中只要合理地设计上下横臂长度及其与水平线之间的角度、主销下点距地面的高度、主销长度、主销倾角等参数,就可获得侧倾中心位置和轮距、车轮定位参数等的有利变化规律。因此如何设计FSAE赛车双横臂悬架系统是一个非常重要的课题。

FSAE大赛研发周期较短,出于车队对技术的保密需要,国内外有关悬架系统详细设计方法的文献相对较少[3]。由于上述原因,本文较为全面地介绍了FSAE赛车双横臂悬架系统的设计方法,完成了悬架主要参数及其导向机构的设计计算,并利用CATIA建立悬架系统模型。在此基础上,运用ANSYA对前悬立柱、摇臂进行有限元分析。分析结果表明:零件满足材料的强度要求。

1 整车参数

在赛车设计、总布置、零件设计和装配之前,需要跟据大赛规则和所涉项目设定赛车的加速性、制动性、操纵稳定性、耐久性等基准目标。

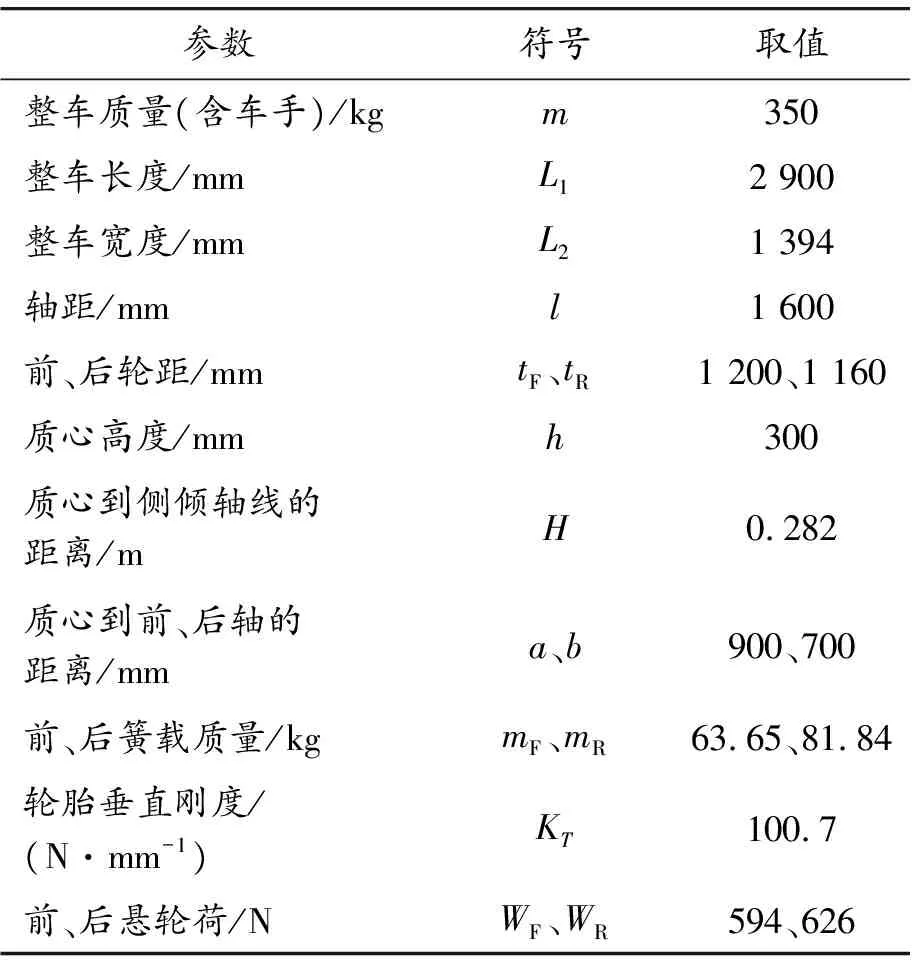

若已知整车质量和质心位置,就可以制定赛车的基本制动性能。已知前后轮的轮胎特性和质心位置,就可制定赛车的转向特性[4]。由于这些参数在基准目标的设定阶段还未正式确定,故可先对未定参数进行测算或对比使用上次参赛车辆的参数进行假设,以使其符合基准目标。表1为赛车的整车设计参数。

2 悬架主要参数的确定

汽车在转向过程中载荷会发生转移,载荷转移量过大会引起汽车的侧翻。本文以保证赛车具有尽可能高的侧倾加速度为出发点进行悬架主要参数的确定,以提高赛车的极限过弯性能。

表1 FASE赛车整车设计参数

2.1 悬架静挠度

2.2 悬架线刚度和车轮中心刚度

悬架线刚度是指轮胎接地面相对于车身变化单位垂直位移所需要的外力。设计轮胎跳动行程Z为±30 mm,由前后悬轮荷计算悬架线刚度:

(1)

车轮中心刚度可等效为悬架线刚度和轮胎刚度的串联值。根据弹簧串联公式,得出悬架的车轮中心刚度的计算公式:

(2)

2.3 弹簧刚度及悬架传递比

根据现有弹簧规格选取弹簧,确定前后悬架的弹簧刚度及弹簧安装长度[6-7]。前悬架取350 lb/in的弹簧,刚度Ks1=61.29 kN/m。后悬架选取300 lb/in的弹簧,刚度Ks2=52.53 kN/m。

悬架传递比是指车轮中心瞬间位移与减震器瞬间位移之比,由弹簧刚度和车轮中心刚度计算传递比:

(3)

2.4 悬架侧倾角刚度

侧倾角刚度即在车架侧倾单位转角时悬架系统给车架总的弹性恢复力矩[8]。悬架侧倾角刚度计算公式为

(4)

2.5 偏频

悬架偏频是指汽车簧上质量无阻尼情况下的固有频率。偏频的高低对应悬架的软硬程度。悬架偏软,可以减缓路面对车辆的冲击,提高车辆行驶中的平顺性;悬架偏硬,更利于车手操纵,提高车辆的操纵稳定性。偏频计算公式为

(5)

式中m为悬架簧上质量。

2.6 侧倾增益

侧倾增益是指赛车侧倾加速度Ay为1g时车架或车身的侧倾转过角度,其计算公式如下:

(6)

式中:H为质心到侧倾轴线的距离;KφF、KφR分别为前后悬架侧倾角刚度。

根据此悬架主要参数的计算方法设计的双横臂悬架系统具有处于极限的侧倾加速度和较好的转向特性。由式(1)~(6)得到的悬架主要参数计算值如表2所示。

3 悬架导向机构设计及CATIA三维建模

3.1 车轮定位参数

考虑 FSAE 赛车的行驶稳定性、转向性能以及赛车偏离直线行驶时的自动回正力矩等影响[9],确定出FSAE赛车的车轮定位参数,如表3所示。

表2 悬架主要参数计算值

表3 FSAE赛车车轮定位参数 (°)

3.2 侧倾中心高度

双横臂独立悬架的侧倾中心由图1中w点位置所示。图1所示P点位置即为转动瞬心,P点的高度影响赛车行驶过程中轮距的变化。设定侧倾中心离地高度的初始值为:前轮 10~15 mm;后轮 20~25 mm。根据赛车的总布置方案,设定的车轮定位参数及悬架空间尺寸需满足大赛规则等要求。通过CATIA几何作图方法,约束初选的侧倾中心高度,可初步确定双横臂内点位置坐标、外倾变化率、主销偏置距、上下横臂长度及其与水平线之间的角度、横臂安装位置等参数。

双横臂独立悬架的侧倾中心高度为

(7)

3.3 纵倾中心和抗俯仰角

纵倾中心如图2(a)中的O点位置所示,对于双横臂式悬架系统,当纵倾中心位置高于驱动桥车轮中心位置时,可实现抗驱动纵倾性。

悬架弹簧在压缩时主销后倾角增大,伸缩时主销后倾角减小,会造成制动时因主销后倾角变大而在控制臂支架上产生防止制动前俯的力矩,增强制动稳定性[10]。悬架下横臂的抗前俯角为0°,上横臂的抗前俯角为β2,如图2(b)所示。为达到上述主销后倾角的变化规律目标,β2值设为-5°,其值的正负号按照右手法则确定。

图1 侧倾中心的几何图

图2 纵向平面内上下横臂轴布置和抗俯角

3.4 CATIA三维建模

设计的FSAE赛车为双横臂推杆式悬架系统,悬架左右对称布置在车架上,装有横向稳定杆且上下横臂不等长。在CATIA创成式外形设计模块中建立悬架导向机构模型,各零件模型导入装配模块中进行悬架总装配,悬架系统装配模型如图3所示。

4 悬架前立柱、摇臂设计和有限元分析

4.1 前立柱

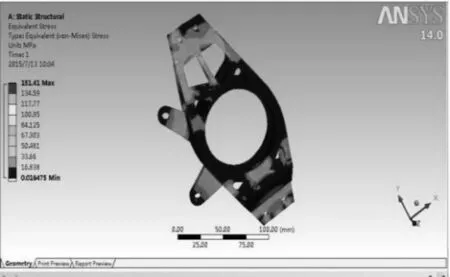

根据主销长度、主销倾角和考虑立柱受力、定位及装配关系等因素设定立柱的尺寸。基于轻量化的设计理念,对零件进行合理选材及部分镂空处理。

图3 悬架系统装配模型

计算赛车在急加速、急转向工况下立柱上下端及转向、制动耳片的受力,将立柱模型导入ANSYA/Workbench有限元分析环境中。对前立柱相应位置添加载荷和约束,分析立柱的应力水平。前立柱设计模型及强度校核分析结果如图4所示。由图4可以得出:前立柱最大应力、应变发生在上横臂与立柱连接点及其下端位置;最大应力为151.41 MPa,最大应变为0.002 111 7。根据7075铝材的强度分析满足材料的要求,设计合理。

图4 立柱应力分析

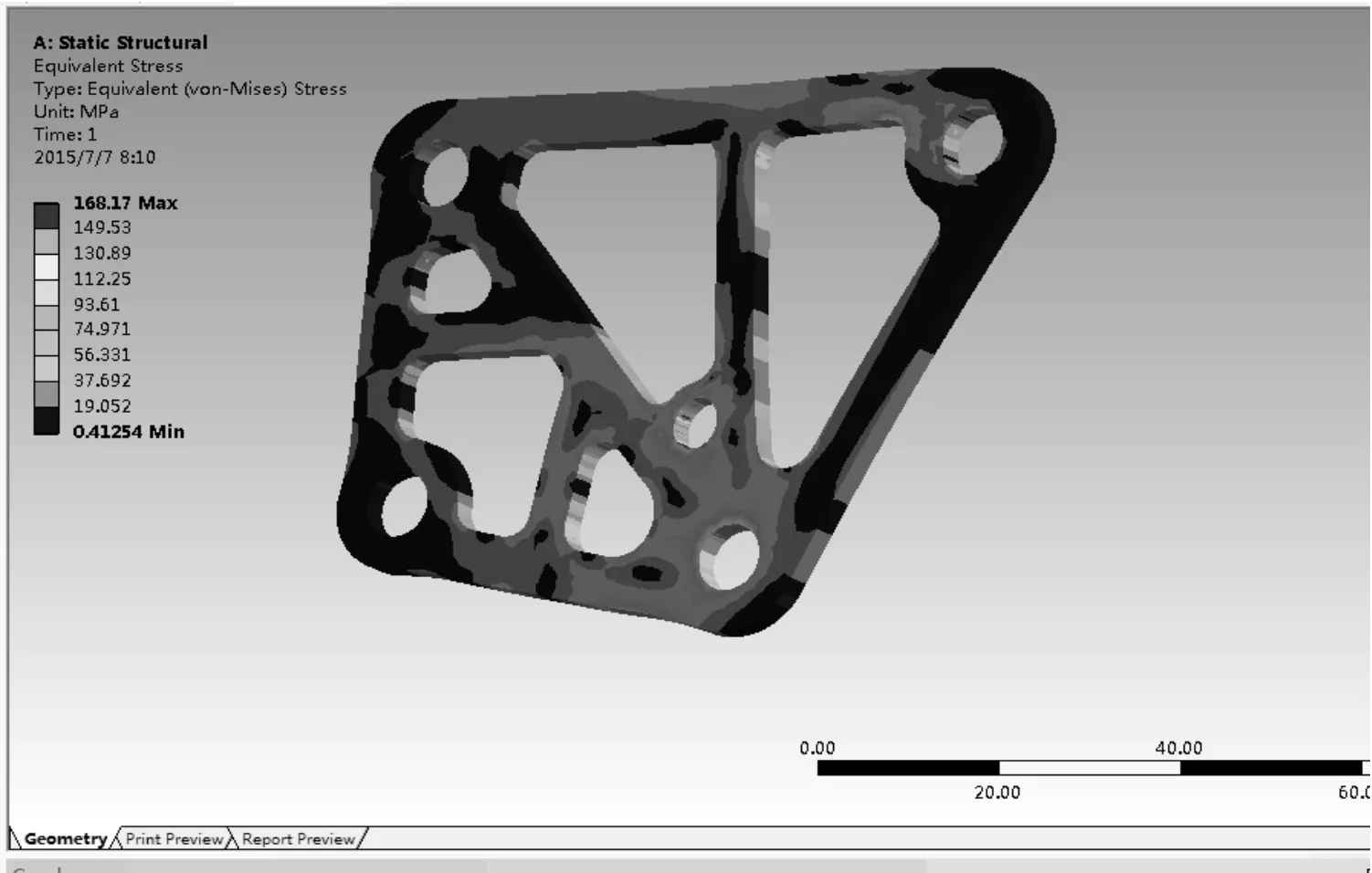

4.2 前摇臂

摇臂结构设计中,综合考虑受力、轻量化和满足悬架传递比的要求,计算摇臂4个连接孔的受力,运用ANSYA分析相应位置的应力水平。摇臂设计模型及强度校核分析结果如图5所示。图5表明:最大应力、应变发生在摇臂与车架铰链连接孔及其周边位置;最大应力为168.17 MPa,最大应变为0.002 345 4。根据所选7075铝材的强度分析,满足材料的要求。

图5 摇臂应力分析

5 实车验证

为验证提出的赛车悬架主要参数和悬架导向机构的设计方法的可靠性,以及前悬立柱、摇臂镂空设计的合理性,使用湖北文理学院飞飏赛车对悬架系统稳定性能进行试验。试验用大学生方程式赛车如图6所示。

图6 试验用大学生方程式赛车

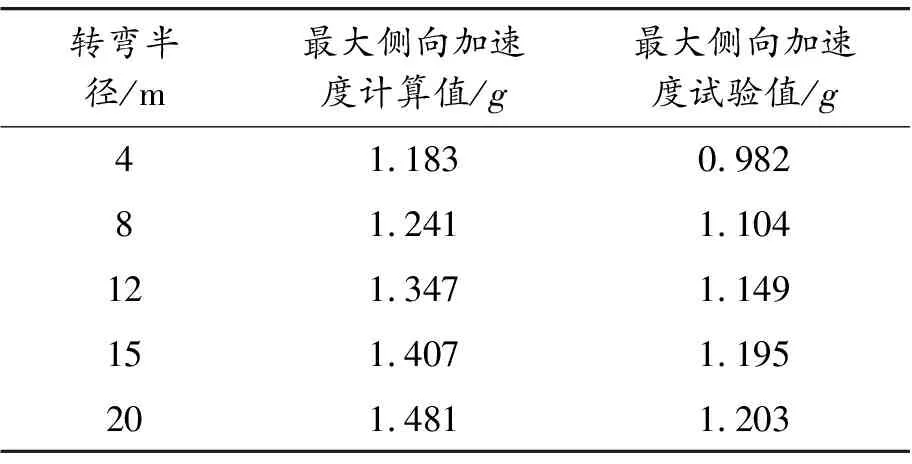

为便于对试验结果进行分析,可通过赛车完成整圈稳态回转的最短时间来计算赛车的极限侧向加速度,进而评估赛车的操纵稳定性。虽计算结果为平均侧向加速度,但不影响所设计的悬架系统用于整车操纵稳定性能的分析验证。整车试验结果见表4。

表4 整车试验结果

转弯半径/m 最大侧向加速度计算值/g 最大侧向加速度试验值/g41.1830.98281.2411.104121.3471.149151.4071.195201.4811.203

由表4可知:整圈稳态回转试验的最大侧向加速度数据低于计算值。这是由多种因素综合所致,包括悬架导向机构的定位误差、装配误差、试验员驾驶水平以及试验结果取平均值等。由试验结果可知:在不同的转弯半径下,设计的悬架系统在实车上获得较高的极限侧向加速度,说明赛车具有较好的操纵稳定性。

6 结束语

本文以保证赛车具有尽可能高的侧倾加速度为出发点进行悬架主要参数的确定和导向机构的设计,以提高赛车的极限过弯性能。该方法使得赛车具有较好的平顺性。

运用ANSYA对前悬立柱、摇臂进行有限元分析,分析出其应变、应力的最大值及其最大受力位置。仿真结果和实车经验结果表明:镂空处理后的零件满足材料的强度要求,体现了轻量化设计的可靠性。

[1] 邓召文,徐成强,王保华.FSAE赛车悬架系统优化设计与刚度调校[J].中国农机化学报,2015,36(6):207-211.

[2] 王军,赵世民,陈少杰,等.FSAE赛车双横臂独立悬架系统设计[J].农业装备与车辆工程,2013,51(8):17-20.

[3] 黄通尧,陈圳艳,侯占峰.基于ADAMS/CAR的某方程式赛车双横臂悬架刚度计算[J].内蒙古农业大学学报(自然科学版),2011,37(6):90-95.

[4] 鸠田幸夫,渡边衡三,关根太郎,等.汽车设计制造指南[M].北京:机械工业出版社,2011.

[5] 中国大学生方程式汽车大赛规则委员会.中国大学生方程式汽车大赛规则[S].北京:中国汽车工程学会,2016.

[6] 孙鹏程.小型休闲赛车前悬架弹簧安装长度对悬架系统的综合影响[J].机械,2017,44(2):42-45.

[7] 鲁细晓,周岳斌,李飞.FSAE赛车双叉臂悬架系统设计[J].机械管理开发,2016,31(10):17-19.

[8] 吴健瑜.大学生方程式赛车悬架设计及优化研究[D].广州:华南理工大学,2011.

[9] 姜立标,刘坚雄.FSAE赛车前轮定位参数的优化研究[J].机械科学与技术,2013,32(2):231-234.

[10] 王望予.汽车设计[M].北京:机械工业出版社,2011.