陶瓷与芳纶层合板叠层结构抗侵彻性能试验研究

胡年明, 陈长海, 朱锡, 侯海量

(海军工程大学 舰船工程系, 湖北 武汉 430033)

0 引言

随着现代舰船武器技术的发展,各种反舰武器对舰船生命力的威胁也越来越大。目前,水面舰艇受到来自水面的主要威胁为半穿甲反舰导弹,半穿甲导弹在舰艇内部爆炸后,会形成高速破片对重要舱室进行打击。

由于舰艇的防护结构设计会受到舰艇布置和总质量的制约,设计时必须考虑轻量化问题,因此,在舰艇防护结构设计中越来越多地使用到轻质防护材料。

目前常用的轻质防弹材料有陶瓷和纤维增强复合材料。陶瓷材料具有高硬度、高刚度等特点,但其脆性和低抗拉强度决定了它需要和其他材料组合使用。纤维增强复合材料则具有比强度高、比模量高及抗震疲劳性好等优点,且不会在受到冲击后发生“二次杀伤效应”。

目前,陶瓷与金属组合[1-3]和纤维增强复合材料[4-6]抗侵彻的相关研究较多,包含了大量的试验研究、仿真计算及理论推导。将陶瓷和纤维增强复合材料组合起来,更好地发挥两种材料的特性,已成为当前防护领域的研究热点,目前国内外已有少量报道。Krishnan等[7]使用数值仿真方法研究,得出了卵形弹侵彻陶瓷与高分子量聚乙烯叠层板的过程。Bürger等[8]研究了在ABAQUS软件的Explicit模块中使用的陶瓷、铝+高分子量聚乙烯复合材料组合结构的材料模型及参数。Liu等[9]通过试验研究了球头弹侵彻前置陶瓷柱情况下,不同结构型式对钛合金+高分子量聚乙烯组合靶板的抗侵彻能力影响,发现钛合金作为面板,高分子量聚乙烯作为夹芯结构的抗侵彻能力强于其他结构型式。Monteiro等[10]通过试验研究,得出了陶瓷+芳纶层合板+铝板在7.62 mm枪弹冲击作用下,芳纶层合板中纤维含量为30%时抗弹效果最佳的结论。Naik等[11]提出了一种针对平头弹侵彻陶瓷、纤维增强复合材料结构的工程模型计算方法,此方法基于应力波理论和能量守恒定理,考虑了弹丸侵彻陶瓷、纤维增强复合材料结构的各种能量损失模式。Tang等[12]提出了一种适用于多种陶瓷、纤维增强复合材料在平头弹侵彻下的理论计算模型,这种模型假设弹丸的动能损失主要是由弹丸变形和侵蚀、陶瓷的压缩、破碎及纤维增强复合材料的变形导致的。

本文开展了在中高速破片模拟弹(FSP)弹丸侵彻作用下,陶瓷与芳纶叠层板及芳纶板抗侵彻性能试验研究,分析了前置陶瓷面板对芳纶板的变形破坏模式及抗侵彻能力的影响。

1 试验设计

试验采用14.5 mm口径滑膛弹道枪发射弹丸,弹丸的入射速度和穿过靶板后的剩余速度由激光测速系统采集,试验装置布置如图1所示。

图1中测定初速的光幕靶间距l12=344 mm,余速光幕靶间距l34=340 mm. 芳纶靶板通过压条固定在靶架上。

试验弹丸采用13.5 g的FSP弹丸,弹体材料为淬火处理的45号钢。弹丸设计及实物图如图2所示。弹丸尺寸及材料参数见表1.

试验使用的芳纶靶板平面尺寸为320 mm×400 mm. 芳纶靶板的纤维织布种类为日本帝人公司生产的CT736平纹织布,采用的基体材料为聚碳酸酯(PC)。铺层方式采用一层芳纶织布加一层PC模压而成,成型后的芳纶层合板含胶量在20%~25%之间。CT736平纹织布及PC膜的主要参数见表2.

弹丸参数数值直径d/mm12.60切面宽a/mm5.94弹长l/mm14.27弹性模量E/GPa205密度ρ/(kg·m-3)7800泊松比ν0.3屈服应力σy/MPa355抗拉强度σb/MPa685伸长率δs/%16

表2 CT736平纹织布及PC膜参数

厚度8 mm的芳纶靶板铺层方式为PC1+(CT736+PC)17(面密度为9.6 kg/m2);厚度16 mm的芳纶靶板铺层方式为PC1+(CT736+PC)35(面密度约为19.4 kg/m2)。芳纶板的密度为1250 kg/m3,弹性模量为18.5 GPa,拉伸强度为426 MPa,压缩强度为570 MPa,延伸率为1.9%.

试验使用常压烧结的SiC陶瓷和Al2O3陶瓷作为叠层结构的面板,单块陶瓷的平面尺寸为50 mm×50 mm. SiC的密度为3 200 kg/m3,弹性模量为410 GPa,断裂韧性为4.6 MPa·m1/2,维氏硬度为2 600 kg/mm2. Al2O3的密度为4 100 kg/m3,弹性模量为330 GPa,断裂韧性为2.8 MPa·m1/2,维氏硬度为1 600 kg/mm2.

试验中使用的4种靶板分别为:8 mm厚芳纶板(面密度9.6 kg/m2)、16 mm厚芳纶板(面密度19.4 kg/m2)、3 mm厚SiC陶瓷+8 mm厚芳纶板 (面密度19.2 g/m2) 、3 mm厚Al2O3陶瓷+8 mm厚芳纶板 (面密度21.9 g/m2)。陶瓷是以3×3的形式以AB胶粘贴于芳纶板上,具体如图3所示。

2 试验结果

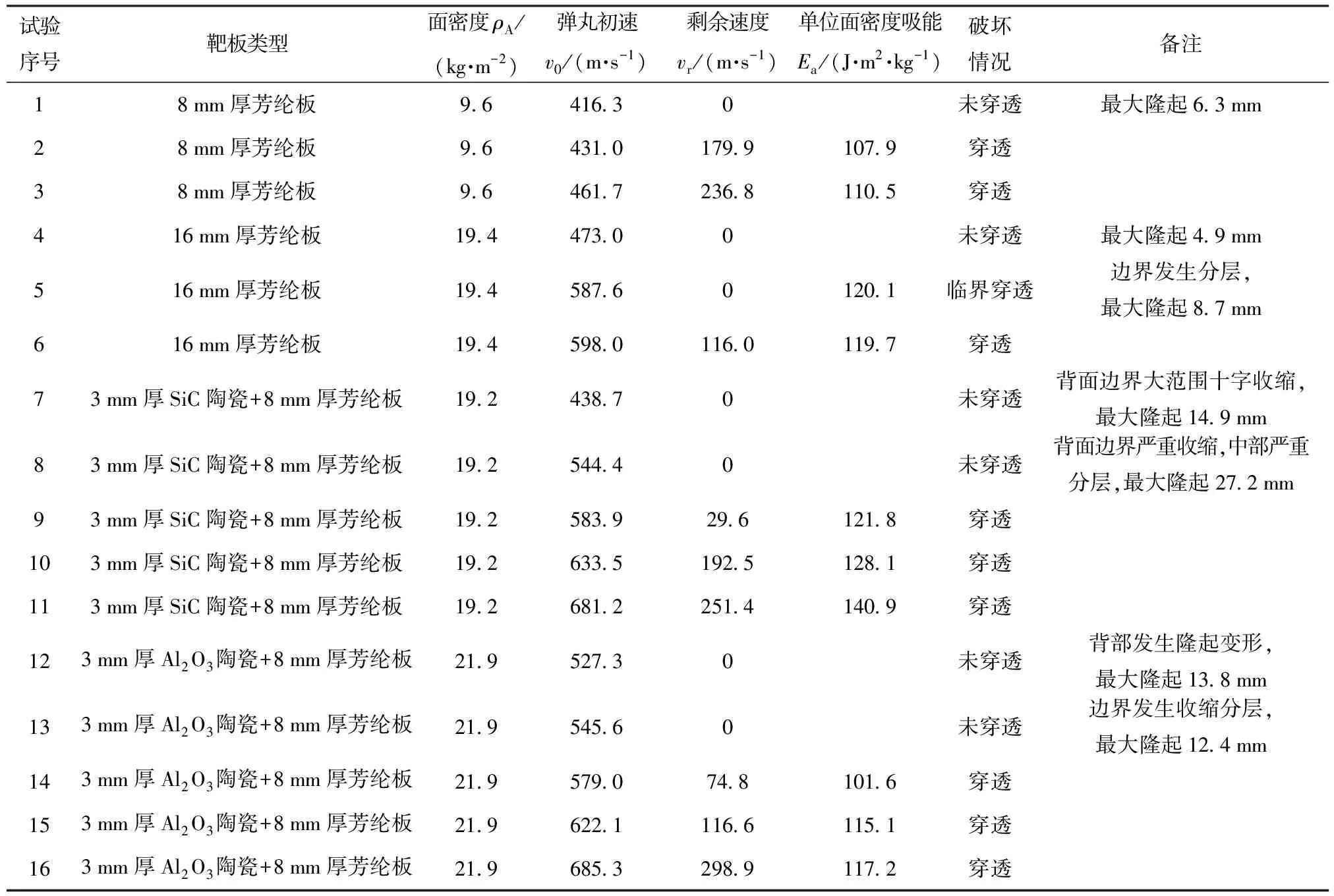

本文共进行了16次弹道试验,弹丸入射速度及剩余速度由测速系统获得,16次试验均获得有效数据。对8 mm厚芳纶板进行了3次试验,其中2次弹丸穿透靶板,1次未穿透;对16 mm厚芳纶板进行了3次试验,其中1次弹丸穿透靶板,2次未穿透;对3 mm厚SiC陶瓷+8 mm厚芳纶板进行了5次试验,其中3次弹丸穿透靶板,2次未穿透;对3 mm厚Al2O3陶瓷+8 mm厚芳纶板进行了5次试验,其中3次弹丸穿透靶板,2次未穿透。具体试验结果如表3所示。

3 试验结果分析

3.1 弹丸变形情况

弹丸高速撞击靶板后,弹丸会发生一定程度的侵蚀或变形,试验中弹丸典型变形情况如图4所示。

从弹丸变形情况来看,弹丸侵彻芳纶板时,弹丸基本不发生变形或发生较小的镦粗变形(见图4(a),速度588 m/s)。试验5弹丸变形后,入射端最大直径为13.61 mm,弹长为13.54 mm.

试验7弹丸变形后,弹长为13.18 mm,质量为13.2 g,如图4(b)所示。弹速较大(681.2 m/s)时,弹丸则发生侵蚀花瓣型失效,如图4(c)、图4(d)所示;与之相似,试验8弹丸变形后,弹长为12.84 mm,质量为12.6 g;试验11弹丸变形后,弹长为9.72 mm,质量为9.5 g;试验15弹丸变形后,弹长为11.5 mm,质量为12.1 g.

弹丸撞击靶板后,弹体内会产生向尾端传播的压缩波,在压缩波传至尾端前,尾端速度保持不变,头部向靶板内侵彻。当靶板为芳纶板时,靶板抗剪能力较弱,弹丸头部侵入靶板,弹丸头部速度变化小,弹丸首尾速度差小,导致弹丸镦粗变形较小。当芳纶板前置陶瓷片时,陶瓷片硬度大,弹丸无法在弹靶接触时立即侵入陶瓷片,弹丸的首尾速度差导致弹靶接触面与弹体内的塑性波波阵面间将形成一个“塑性区”,塑性区内弹体将发生压缩变形。

表3 弹道试验结果

弹丸变形情况还受到弹丸入射速度的影响,无论芳纶板或陶瓷、芳纶叠层板,随着入射速度的增大,弹丸的变形或侵蚀程度均会增大。特别是陶瓷与芳纶叠层板,随着入射速度的增大,弹体材料明显流向弹头四周,弹体头部增大,长度明显变短,质量侵蚀增大,并在弹丸头部形成花瓣。SiC陶瓷的硬度相对于Al2O3陶瓷更大,对弹丸头部的磨蚀作用更强。

3.2 靶板变形破坏情况

陶瓷是一种非均匀性材料,弹丸撞击陶瓷面板后,压缩应力波在陶瓷中传播,陶瓷内的微孔洞、杂质、晶界受到应力波时,会诱发局部的微裂纹产生,导致陶瓷面板发生损伤,材料强度降低。当压缩波经过边界及其他界面反射时形成拉伸波,微裂纹在拉伸波作用下,将逐步形成宏观裂纹,使陶瓷面板发生破碎。试验后收集到的SiC陶瓷及Al2O3陶瓷碎片如图5所示。

从图5可以看出:试验中使用多块陶瓷片粘贴于芳纶板表面,未直接受到弹丸冲击的陶瓷片由于震动及芳纶层合板变形,从层合板表面脱落、形成较大碎块;直接受到弹丸冲击的陶瓷片破碎为较小碎块或粉末。

前置陶瓷板存在与否,对侵彻后的芳纶层合板破坏形貌有较大影响。图6为典型工况芳纶层合板迎弹面的破坏形貌。

纯芳纶板与弹体头部接触后,沿厚度方向的压缩波向芳纶板背面传播,此时,弹靶接触区域将发生压缩变形。同时,弹靶接触区域靶材与周围区域(以下称为协变区)有较大的速度梯度,使协变区的纤维层发生剪切失效。在此过程中,接触区的纤维束会在弹丸推动下发生拉伸变形。弹速较低时,弹靶速度差小,纤维拉伸变形时间更加充分,会在入射孔周围形成较为明显的“十字”凸起(见图6(a))。弹速较高时,弹靶速度差大,弹丸周围纤维迅速发生剪切失效,拉伸作用时间短,弹丸入射孔周围“十字”凸起范围要小得多(见图6(b))。

芳纶板前置陶瓷面板时,弹丸在撞击陶瓷面板后,芳纶板将先与陶瓷破碎形成的陶瓷锥作用,获得一定速度,在弹孔周围形成凹陷(见图6(c)、 图6(d))。弹丸由于穿过陶瓷片速度会降低,在撞击芳纶板时,相对速度将小于未前置陶瓷面板情况,弹丸头部变形也使弹丸侵入能力下降,芳纶板将更容易发生拉伸变形。因此,入射孔周围的“十字”凸起现象相对于纯芳纶板更加明显(见图6(c))。同时,弹孔也比未前置陶瓷面板时略大。

弹丸与协变区速度差较大将持续剪切破坏芳纶板。当速度差减小到弹丸不再剪切芳纶板时,弹丸将推动前方材料一起运动。芳纶板中的纤维层随弹丸运动而发生拉伸变形,弹丸在拉伸应力及纤维层层间相互作用力的作用下减速,层合板背部发生凸起变形(见图7(a))。当弹速较大时,层合板发生拉伸断裂破坏,无法继续抵御弹丸侵彻作用(见图7(b))。

前置陶瓷面板时,弹丸质量将在撞击陶瓷过程中被“侵蚀”,弹丸头部也发生较大形变。由于侵入时陶瓷的存在,弹丸与芳纶板的相对速度较小,层合板被剪切的厚度小于无前置陶瓷片情况。层合板背面发生拉伸变形的时间与范围都将明显大于未前置陶瓷面板情况。当弹速接近弹道极限时,层合板还会伴随着较大范围的层间分层,纤维方向的拉伸变形延伸至靶板边界处,纤维向以弹丸为中心的十字范围收缩,从而形成“X”形隆起现象(见图7(c))。当弹速较大时,变形也大于无前置陶瓷板的情况。

3.3 靶板吸能情况分析

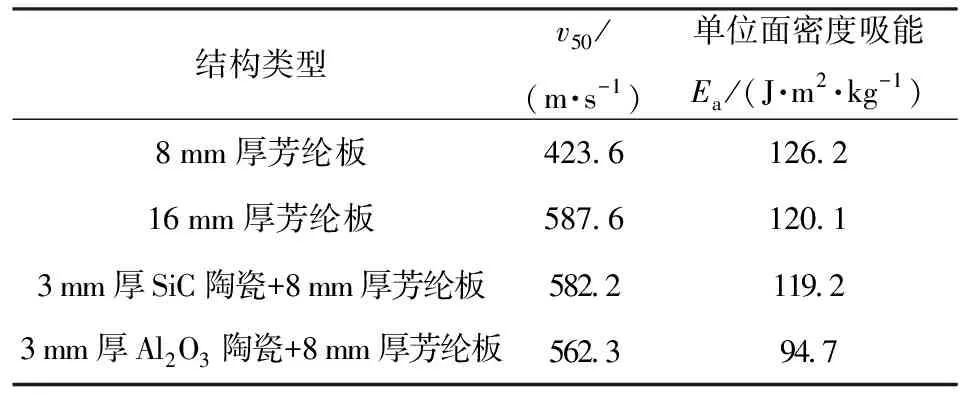

根据表3结果,可以大致得到4种防护结构的弹道极限速度v50. 在v50的情况下,不同防护结构的单位面密度吸能对比如表4所示。

表4 不同结构单位面密度吸能

从表4可以看出,在各种结构处于v50时,前置陶瓷结构的单位面密度吸能并不优于纯芳纶结构。但结合表3结果,会发现随着弹速的增加,前置陶瓷结构吸能能力增强特别显著。对于3 mm厚SiC陶瓷+8 mm厚芳纶板结构,当弹速从583.9 m/s提升至681.2 m/s(提升16.7%)时,单位面密度吸能提升了15.7%;对于3 mm厚Al2O3陶瓷+8 mm厚芳纶板结构,当弹速从579.0 m/s提升至685.3 m/s(提升18.3%)时,单位面密度吸能提升了15.3%.

4 陶瓷与芳纶叠层结构抗侵彻机理

通过试验结果可以发现,前置陶瓷片的芳纶板变形破坏模式和抗侵彻过程都与纯芳纶板有所不同。

弹丸侵彻陶瓷与芳纶叠层板根据弹丸位置可分为3个阶段:撞击陶瓷面板、接触层合板、侵彻层合板,如图8所示。

由于陶瓷面板硬度高、刚度大,弹丸以高速撞击陶瓷面板时,不会立即侵入陶瓷面板内部。弹丸头部速度降低,尾部在塑性波到达前,继续以初速向前运动。弹靶接触面与塑性波波阵面之间的弹体材料发生较大的压缩变形,同时,破碎的陶瓷会对弹体进行磨蚀。陶瓷面板在受到撞击后,内部的空洞及晶界面在压力应力波作用下发生损伤、产生微裂纹。压缩波反射形成的拉伸波,使陶瓷面板内部的微裂纹逐步扩展为宏观裂纹。同时,在切应力和拉应力的作用下会沿着约65°方向破碎形成陶瓷锥[13],陶瓷锥使载荷充分地分散到芳纶板上。

当弹丸接触芳纶板时,层合板在应力波及陶瓷锥的推动作用下,已具有一定初速度和初始变形。层合板接触区与协变区仍存在一定的速度差,迎弹面仍然具有剪切破坏的特点。此外,由于层合板为0°/90°正交铺层,由于纤维的拉伸作用,会在迎弹面表面产生沿纤维方向的“十字”凸起变形 。弹丸对层合板侵彻是在层合板已经具有一定初始速度和形变的基础上进行的。弹丸在剪切层合板过程中,速度会逐步降低,并加速前方的层合板材料,弹靶速度差降低,弹靶相互作用时间增长,剪切波弱化,协变区内拉伸变形成为主要破坏模式。陶瓷锥的存在增大了层合板的受力面积,使层合板材料形成大范围拉伸变形锥,还会导致层间裂纹在更大范围的纤维层面内扩散,形成层间分层破坏。当变形锥区域的纤维层处于极限拉伸状态时,随着弹体继续向前推动层合板运动,拉伸到达极限的纤维层陆续发生拉伸断裂,直至弹体穿透背层各纤维层。

通过分析弹丸侵彻陶瓷与芳纶叠层靶板的过程,发现陶瓷与芳纶叠层靶相对于纯芳纶板吸能能力在弹速较高时更强,主要由于以下3点原因:

1)陶瓷对弹丸的压缩及侵蚀。由于陶瓷高硬度特性,弹丸撞击前置陶瓷后的形变和质量损失都要大于直接撞击芳纶板,降低了弹丸在侵彻后置芳纶板时的侵彻能力。

2)多介质对应力波的分散及衰减。应力波在多种介质中传播时,会发生发射和折射。弹丸撞击陶瓷板后传入芳纶板的应力波,强度要小于弹丸直接撞击芳纶板产生的应力波。因此,芳纶板受侵彻过程中的应力状态更加均匀。

3)弹丸与芳纶板作用时间与范围的增加。弹丸撞击陶瓷形成的陶瓷锥,将先与芳纶板相互作用,层合板的受力面积相对增大。层合板也将具有一定的初始速度,降低弹丸对层合板的剪切作用,弹丸与层合板相互作用时间也相对于无前置陶瓷时更长。更大范围的层合板发生拉伸变形,充分地发挥了芳纶纤维的拉伸变形吸能能力。

5 结论

本文对陶瓷、芳纶叠层板及芳纶板开展了抗FSP弹丸侵彻性能对比试验,分析了在FSP中高速冲击作用下,陶瓷与芳纶叠层板的抗侵彻过程及与纯芳纶板抗侵彻过程中的区别。得到了如下主要结论:

1)FSP弹丸撞击陶瓷与芳纶叠层靶,将发生较大的变形,弹丸初速增加,弹丸压缩变形增大并形成花瓣,质量损失也会随着弹丸初速的增加而增加。

2)FSP弹丸冲击作用下,陶瓷与芳纶叠层靶中的芳纶板和纯芳纶板的变形破坏有明显区别,陶瓷面板的存在将减弱芳纶板的剪切破坏,更多的芳纶纤维层将发生拉伸变形及分层破坏。

3)13.5 g FSP弹丸穿透试验中的陶瓷与芳纶叠层靶的单位面密度吸能比未前置陶瓷片的同等厚度的芳纶板平均单位面密度吸能高18.6%,比等面密度的芳纶板平均单位面密度吸能高8%.

4)陶瓷与芳纶叠层靶相对于纯芳纶板在弹速较高时吸能能力更强,主要原因为:陶瓷对侵彻弹丸压缩及侵蚀、多介质对应力波的分散及衰减、弹丸与层合板作用时间和接触范围的增加。

参考文献(References)

[1] Zaera R, Sánchez-Gálvez V. Analytical modeling of normal and oblique ballistic impact on ceramic/metal lightweight armors[J]. International Journal of Impact Engineering, 1998, 21(3):133-148.

[2] Feli S, Aaleagha M E A, Ahmadi Z. A new analytical model of normal penetration of projectiles into the light-weight ceramic-metal targets[J]. International Journal of Impact Engineering, 2010, 37(5):561-567.

[3] 仲强, 侯海量, 朱锡,等. 陶瓷/液舱复合结构抗侵彻数值分析[J]. 爆炸与冲击, 2017, 37(3):510-519.

ZHONG Qiang, HOU Hai-liang, ZHU Xi, et al. Numerical analysis of penetration resistance of ceramic/fluid cabin composite structure[J]. Explosion and Shock Waves, 2017, 37(3): 510-519. (in Chinese)

[4] 王晓强,朱锡,梅志远,等.超高分子量聚乙烯纤维增强层合厚板抗弹性能试验研究[J].爆炸与冲击,2009,29(1):29-34.

WANG Xiao-qiang, ZHU Xi, MEI Zhi-yuan, et al. Ballistic performances of ultra-high molecular weight polyethylene fiber-reinforced thick laminated plates[J].Explosion and Shock Waves, 2009, 29(1): 29-34. (in Chinese)

[5] Wen H M.Predicting the penetration and perforation of FRP laminates struck normally by projectiles with different nose shapes[J].Composite Structures, 2000, 49(3):321-329.

[6] 虢忠仁,杜文泽,钟蔚华,等.芳纶复合材料对球形弹丸的抗贯穿性能研究[J].兵工学报,2010,31(4):458-463.

GUO Zhong-ren,DU Wen-ze,ZHONG Wei-hua,et al. Anti-perforation performance of aramid composite against spheric projectile[J].Acta Armamentarii,2010,31(4):458-463.(in Chinese)

[7] Krishnan K, Sockalingam S, Bansal S, et al. Numerical simulation of ceramic composite armor subjected to ballistic impact[J]. Composites Part B: Engineering, 2010, 41(8):583-593.

[8] Bürger D, Faria A R D, Almeida S F M D, et al. Ballistic impact simulation of an armour-piercing projectile on hybrid ceramic/fiber reinforced composite armours[J]. International Journal of Impact Engineering, 2012, 43(5):63-77.

[9] Liu W L, Chen Z H, Chen Z F, et al. Influence of different back laminate layers on ballistic performance of ceramic composite armor[J]. Materials & Design, 2015, 87(8):421-427.

[10] Monteiro S N, Milanezi T L, Louro L H L, et al. Novel ballistic ramie fabric composite competing with KevlarTMfabric in multilayered armor[J]. Materials & Design, 2016, 96(2):263-269.

[11] Naik N K, Kumar S, Ratnaveer D, et al. An energy-based model for ballistic impact analysis of ceramic-composite armors[J]. International Journal of Damage Mechanics, 2013, 22(2):145-187.

[12] Tang R T, Wen H M. Predicting the perforation of ceramic-faced light armors subjected to projectile impact[J]. International Journal of Impact Engineering, 2017, 102(4):55-61.

[13] 侯海量. 大型舰船水上舷侧结构抗毁伤机理研究 [D]. 武汉: 海军工程大学, 2004.

HOU Hai-liang. Study on mechanism of damage-resistant of large scale surface warship topside structure[D].Wuhan: Naval University of Engineering, 2006.(in Chinese)