炼油厂干气中碳二回收新工艺

白宇辰,高 耸

(中国石化工程建设有限公司,北京 100101)

炼油厂干气是在石油加工过程中炼油装置所得气体的总称,其中包括催化裂化干气、加氢裂化干气、焦化干气、重整干气等。炼油厂干气中含有氢气、甲烷、乙烷、乙烯等组分,这些既是重要的化工原料,又是理想的工业和民用燃料。将干气中的碳二及碳二以上(C2+)组分回收后送入乙烯装置作为原料,可以提高工厂经济效益,同时降低乙烯装置的生产成本。

常用的干气分离方法主要有深冷分离法、油吸收法、变压吸附等工艺方法[1]。每种方法均有不同的技术特点。其中:①深冷分离法主要利用组分沸点不同,通过降低温度将干气中较高沸点的C2+组分先液化为液体而回收,较低沸点的H2、CH4等不易液化的不凝气体送出,作为提取H2的原料气,或作为燃料气等并入管网;②油吸收法主要利用相似相溶原理,以C3,C4,C6及汽油为吸收剂,将炼油厂干气中与吸收剂“相似”的C2+组分吸收下来并通过解吸获得回收,而将与吸收剂不“相似”的H2、CH4等不凝气体排出直接作为燃料气或从中提取氢气;③变压吸附法利用气体分子与固体吸附剂分子之间的物理或化学作用力(吸附力)的差异性,作用力较大的C2+组分被吸附下来并通过解吸获得,而作用力较小的H2、CH4等未被吸附的组分排出作为燃料气。

本课题根据浅冷油吸收与变压吸附两种常用方法的原理,提出一种利用变压吸附与浅冷油吸收耦合的新工艺,用来回收干气中的C2+组分。

1 浅冷油吸收法与变压吸附法的原理

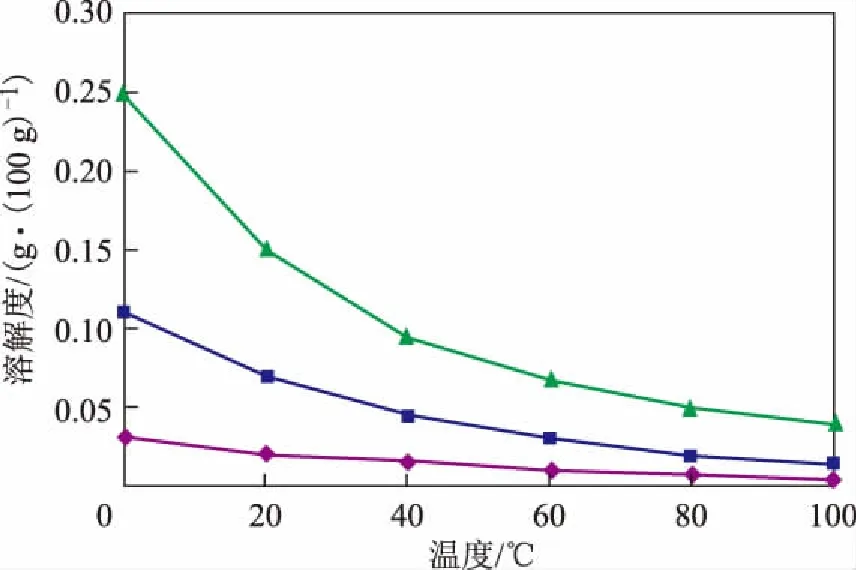

在浅冷油吸收法中,C2+作为溶质与液体吸收剂的极性相似,C2+在吸收剂中的溶解度与吸收温度、压力紧密相关,其最重要的性质——饱和蒸气压是对温度更敏感的参数,直接影响气相中C2+组分向液体吸收剂的传质[2-4]。在较低温度下,多数气体在溶剂中溶解时为放热反应,因此当温度升高,亨利系数增加,溶质的溶解度降低。当温度一定时,气体的溶解度随着压力的增大而增大,这是因为当压力增大时,液面上气体的浓度增大,因此进入液相的气体分子比从液相逸出的分子多,从而使气体的溶解度变大。C2+在某吸收剂中与温度、压力相关的吸收溶解度曲线见图1。

图1 C2+的溶剂吸收溶解度曲线压力,MPa:▲—2.0; ■—1.0; ◆—0.5

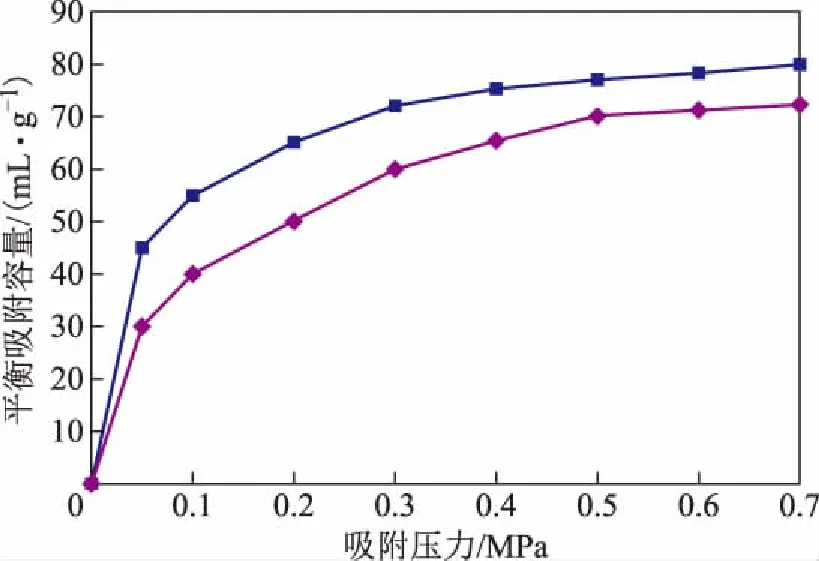

在变压吸附法中,C2+作为吸附质与固体吸附剂进行气固相传质。其中,C2+的吸附量取决于吸附压力及C2+分子与吸附剂分子之间的范德华作用力的大小。原料气的压力越高,吸附剂对C2+的吸附量越大,吸附塔的处理能力越高,但由此增加的操作费用和设备投资会随之增加。而解吸压力越低,吸附剂再生越彻底,吸附剂的动态吸附量越大,再次吸附效果好,吸附塔的处理能力越高[5]。因此,对于变压吸附法,一定温度下C2+在吸附剂上的吸附容量对吸附压力更敏感,在较高压力下吸附,在较低压力下解吸,从而实现回收C2+的目的。C2+在某吸附剂上的变压吸附平衡曲线见图2。

图2 C2+的变压吸附平衡曲线◆—乙烷; ■—丙烷

假设采用液体吸收剂进行浅冷油吸收与采用固体吸附剂变压吸附都是在15~20 ℃下进行的。通过对比图1和图2可以看出:在溶剂吸收曲线上,C2+在吸收剂中的溶解度随着压力增高而增大,尤其是在压力大于1.0 MPa(分压)时,曲线的变化率明显增大,说明在压力较高时进行溶剂吸收效果较好;在变压吸附曲线上,C2+在吸附剂上的吸附量在低压时变化率最大,而在压力大于0.6 MPa(分压)时,C2+的吸附量基本恒定,没有太大的变化。因此,在较高的操作压力下,溶剂吸收法比变压吸附法更有效,此时吸收的传质推动力更大,而变压吸附法在较低压力下更有效。

2 变压吸附-浅冷油吸收耦合回收工艺

从前文对两种方法基本原理的比较分析来看,在选择干气回收方法时,利用变压吸附法低压分离效率高的特点,先对干气C2+进行浓缩,使得原料气中C2+质量分数从10%~20%浓缩到60%~70%,提高浅冷油吸收时气相中C2+的分压,使其远大于C2+的饱和蒸气压,从而可加大吸收传质推动力。干气经过变压吸附浓缩后再进行浅冷油吸收可以使浅冷油吸收工艺所用的吸收剂用量(循环量)大幅度降低,从而降低装置能耗。而变压吸附在浓缩C2+过程中利用了C2+组分在低压下吸附容量变化更大的特性,使吸附与解吸之间的矛盾得到缓和。下面以某干气回收装置为例,进行具体阐述。

某干气回收装置处理包括不饱和干气和饱和干气的气体原料,总处理量为456 kt/a(57.03 t/h)。其中,不饱和干气的处理量约为178 kt/a,饱和干气的处理量约为278 kt/a。采用变压吸附与浅冷油吸收耦合新工艺的优势随着饱和干气处理量的增加而相应增加。因为随着饱和干气处理量的增加,可以进一步加大C2+的浓缩程度,使用于浅冷油吸收的吸收剂用量进一步降低,装置的能耗也将随之降低,经济效益也将明显提高。

将从富含烯烃的不饱和干气回收得到的富含乙烯气送入乙烯装置进行回收,将从饱和干气回收得到的富乙烷气送入乙烯装置裂解炉作为生产乙烯的原料。

3 单纯浅冷油吸收工艺与变压吸附-浅冷油吸收耦合回收工艺的对比

3.1 两种工艺的流程对比

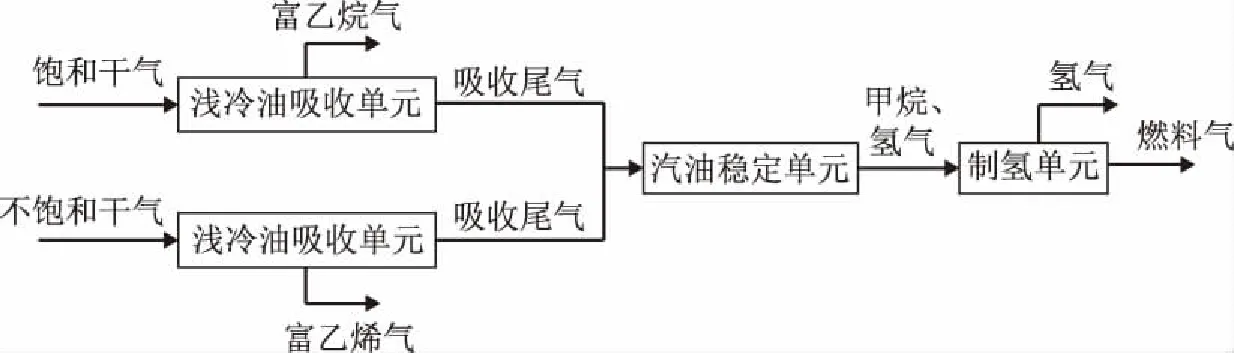

单纯浅冷油吸收工艺的流程示意如图3所示。饱和干气和不饱和干气分别送入浅冷油吸收系统,经过吸收-解吸的过程,分别得到富乙烷气和富乙烯气,吸收尾气经汽油稳定单元得到甲烷和氢气后,再送入制氢单元以得到纯度99.9%的氢气和富含甲烷的燃料气。

图3 单纯浅冷油吸收工艺流程示意

变压吸附-浅冷油吸收耦合回收C2+的方法是在单纯浅冷油吸收工艺的基础上,经优化提出的新方案,其流程示意如图4所示。耦合工艺与单纯浅冷油吸收工艺的主要区别为饱和干气送至浅冷油吸收单元前增加了一个预提浓PSA单元,饱和干气先进入预提浓PSA单元,分离成C2+浓缩相(浓缩C2+)和甲烷氢浓缩相(浓缩尾气),其中,浓缩C2+送入浅冷油吸收系统,浓缩尾气直接送入制氢单元提取H2。

此工艺先用变压吸附法对饱和干气进行浓缩,使原料气中C2+浓度提高,从而提高了浅冷油吸收过程气相中C2+的分压,加大吸收传质推动力,使得吸收工艺所用吸收剂用量大幅降低,碳四吸收剂用量由单独使用浅冷油吸收法时的41 kt/a降低到24 t/a,减少了41.5%。

图4 变压吸附-浅冷油吸收耦合工艺流程示意

3.2 两种工艺的公用工程消耗对比

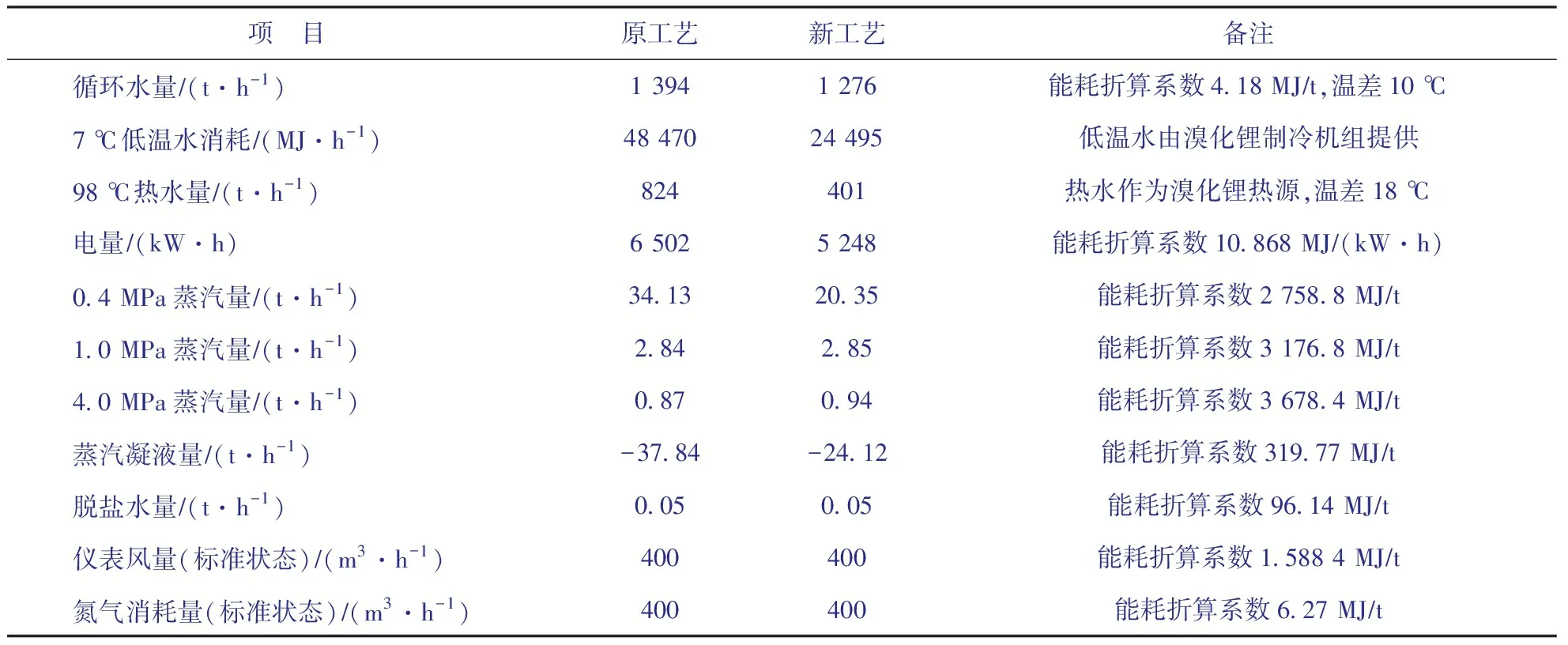

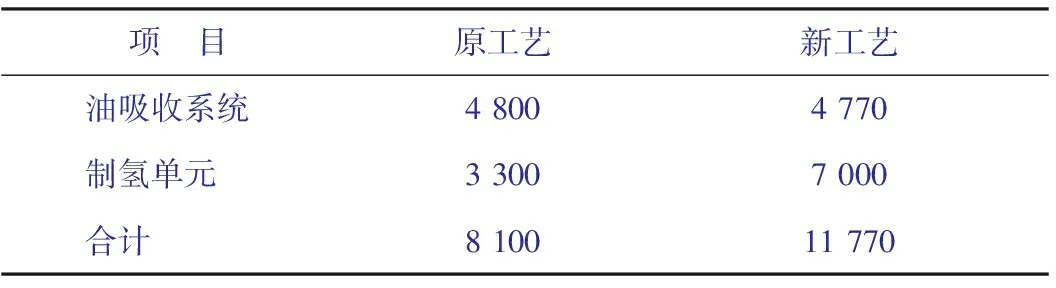

单纯浅冷油吸收工艺(原工艺)和变压吸附-浅冷油吸收耦合工艺(新工艺)的油吸收系统的主要公用工程消耗对比见表1。其中,原工艺的油吸收系统即为浅冷油吸收单元,新工艺的油吸收系统包括预提浓PSA单元和浅冷油吸收单元。两种工艺制氢单元的主要公用工程消耗对比见表2。从表1和表2可知,将原工艺升级为新工艺后,虽然制氢单元的公用工程消耗有所增加,但是对于整个干气回收装置而言,新工艺的油吸收系统可降低部分公用工程消耗,进而降低装置的运行成本。

表1 油吸收系统的主要公用工程消耗对比

注:干气处理量均为57.3 t/h;表中数据不含后续制氢单元。

表2 制氢单元的主要公用工程消耗对比

3.3 两种工艺的能耗对比

两种不同干气回收工艺的能耗对比见表3。从表3可知:如果不考虑后续的制氢单元,采用新工艺回收C2+可使油吸收单元的能耗由3 511.618 MJ/t降低到2 485.01 MJ/t,降低幅度为 29.2%;如果包括制氢单元综合考虑,采用新工艺可使干气回收装置的总能耗由4 218.874 MJ/t降低到3 648.297 MJ/t,降低幅度为13.5%。

表3 两种工艺的能耗对比 MJ/t

3.4 两种工艺的装置占地面积对比

两种工艺的装置占地面积对比见表4。由表4可见:如果不考虑后续的制氢单元,增加预提浓单元的新工艺装置与没有预提浓单元的原工艺装置相比,油吸收系统的占地面积相差不大;但是如果包括制氢单元综合考虑,采用新工艺后装置的总占地面积会有所增加。因此,采用变压吸附-浅冷油吸收耦合工艺将对装置的总平面布置产生一定的影响。

表4 两种工艺的装置占地面积对比 m2

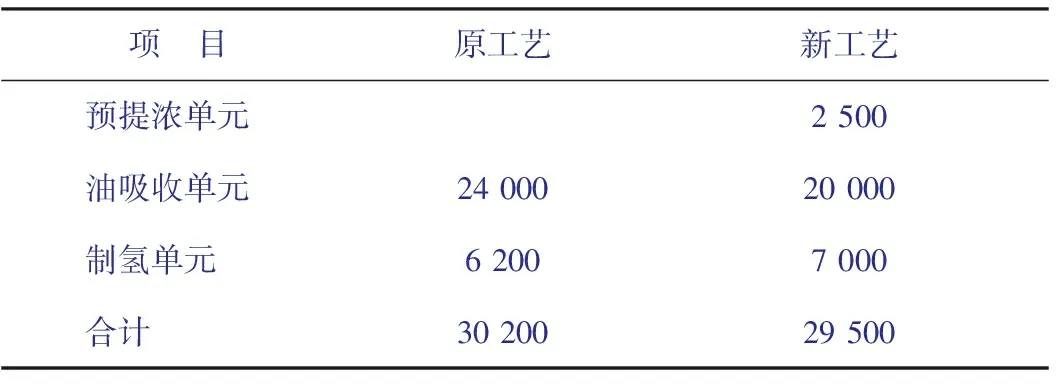

3.5 两种工艺的装置工程费对比

两种工艺的装置工程费对比见表5。由表5

表5 两种工艺的装置工程费对比 万元

注:处理量相同,均为456 kt/a。

可见:如果不考虑后续的制氢单元,增加预提浓单元的新工艺与没有预提浓单元的原工艺相比,油吸收系统的工程费由24 000万元降低到22 500万元,节省1 500万元;如果包括制氢单元综合考虑,装置的总工程费由30 200万元降低到29 500万元,共节省700万元。

4 结 论

(1)对于干气回收C2+而言,在较高的操作压力下,浅冷油吸收法比变压吸附法更有效,此时吸收的传质推动力更大,而变压吸附法在较低压力下更有效。先对饱和干气进行变压吸附预提浓的工艺可以节省后续浅冷油吸收单元碳四吸收剂的用量。

(2)采用变压吸附-浅冷油吸收耦合工艺回收C2+,可使原料气中C2+浓度提高,从而提高浅冷油吸收过程气相中的C2+分压,加大吸收传质推动力,与单纯浅冷油吸收工艺相比,整个装置的能耗可降低13.5%。

(3)采用变压吸附-浅冷油吸收耦合工艺回收C2+,可部分降低装置工程费,但是占地面积有所增加。

(4)干气回收装置采用何种工艺流程需根据装置的原料具体情况(如原料中的饱和干气占有的比例)、投资预算情况、占地要求等进行综合技术经济比选,以确定最合适的工艺路线。

参 考 文 献

[1] 王松汉.乙烯装置技术与运行[M].北京:中国石化出版社,2009:12-13

[2] 张敬升,李东风.炼厂干气的回收和利用技术概述[J].化工进展,2015,34(9):3207-3215

[3] 中国石油化工股份有限公司,中国石油化工股份有限公司北京化工研究院.一种采用油吸收分离炼油厂催化干气的方法:中国,CN101812322 A[P].2010-08-25

[4] 中国石油化工股份有限公司,中国石油化工股份有限公司北京化工研究院.采用油吸收分离炼油厂催化干气的方法:中国,CN101759518 A[P].2010-06-30

[5] 许庆本,高健康.变压吸附提纯氢气及其影响因素[J].甘肃科技,2008,24(12):32-33,7