超声波腐蚀在线监测系统前端信号分析

王 润,孟令雅,刘晶姝

(1. 中国石油大学(华东) 信息与控制工程学院,山东 青岛 266580;2. 胜利油田技术检测中心腐蚀与防护研究所,山东 东营 257000)

0 引言

近年来,基于脉冲反射式超声波测厚原理的便携式超声波测厚仪在管道及容器壁厚的离线定期抽检领域获得了广泛成熟的应用。但对于一些腐蚀特别严重或者一旦发生腐蚀穿孔或泄漏即可导致严重后果的场合,需要长期实时在线监测,起到事故预警作用,保证生产安全,定期离线检测已无法满足要求[1]。国外学者提出了一种将超声波检测设备通过波导技术安装在管道设备上的超声波腐蚀在线监测的方案[2-4]。然而在国内超声波腐蚀监测系统的研究还并不成熟,且在油田、化工厂等高腐蚀现场应用甚少。本文根据前人的研究基础对超声波测厚系统的硬件电路组成进行了分析,对各个组成部分进行芯片选型、电路设计和信号处理原理分析等工作,最终得到一套可进行声波发射接收、信号处理的终端信号处理系统。验证测试结果表明:系统测厚精度高,现场稳定性强。

1 超声波在线监测系统框架及原理

1.1 超声波在线监测系统总体框架

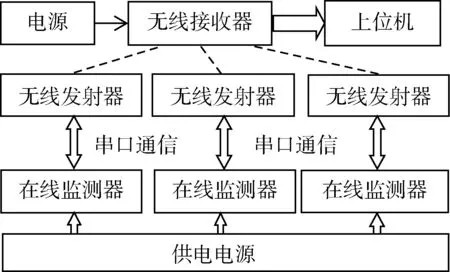

系统主要由超声波终端监测和控制两部分组成,监测部分实现超声波的发射、测量、回波信号处理等功能;控制部分完成系统通信及仪器控制等任务,通过超声波腐蚀监测系统对被测点进行定点监测,将测量结果传输到上位机进行分析,实现油田设备的腐蚀在线监测[5]。系统总体框架如图1所示。

图1 系统总体框架

系统监测器通过特定机械结构安装在被测设备上,完成终端数据采集。数据由终端发射器将数据无线发送到接收器,接收器连接上位机,在上位机实现数据监测和数据分析。

1.2 超声波在线监测前端信号处理原理

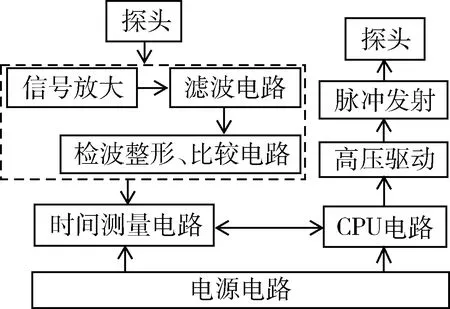

系统的前端硬件电路主要由超声波激励电路和信号接收处理电路两大部分组成。激励电路即超声波发射电路,是由高压模块电路、脉冲发射电路组成。最终通过高压脉冲激励超声探头产生超声波[6]。而超声波的接收是由回波信号处理电路来完成的。图波信号处理电路主要由放大滤波电路、检波整形电路、时间测量电路等部分组成。系统原理框图如图2所示。

图2 系统前端原理框架

图4 升压电路

超声波腐蚀监测系统的工作原理:高压模块电路为激励电路提供稳定的高压输入,CPU定时发送脉冲,通过驱动电路进行功率放大后来控制高速场效应管通断,实现对电容的充电放电控制,从而产生负高压窄脉冲,将该脉冲信号施加到压电探头晶片上,根据压电效应原理,超声波探头将产生固有频率的超声波信号,超声波信号进入待测工件后,会在不同介质的分界面产生反射折射,反射波通过接收探头转换为回波信号进入信号处理电路,而回波信号是一个频率为发射中心频率、幅值为μV级的信号,不能被单片机直接采集,需要进行信号处理。首先将信号接入高频低噪的集成放大器电路,对信号进行高达50 dB以上的可调增益放大处理,使信号达到一定的可检测幅值范围,然后对信号进行滤波处理,设计以超声波发射频率为中心频率、带宽为1 MHz的六阶巴特沃斯带通滤波器,使得信号通过滤波器后,通带以外的噪音信号得到大幅衰减,有助于有用信号的采集。继续将信号通过检波比较整形电路,使信号转化为一个可测量的方波信号,最终通过时间测量单元实现方波脉宽的时间测量,并在单片机内转化为被测物的厚度值。

2 超声波前端电路设计分析

2.1 超声波发射电路

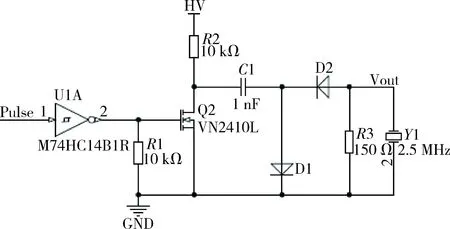

脉冲发射电路如图3所示,主要是由控制电路、高压输入电路、高速场效应管、充电电阻、充电电容、阻尼电阻等部分组成。电路主要工作流程为,首先由控制电路产生触发脉冲,方波脉冲通过74HC14反相器进行反向驱动,反向后的脉冲作为MOSFET场效应管的栅极输入控制管子的关断,从而使耐高压电容进行充放电过程。电阻R2、R3起到限流的作用,最终在阻尼电阻R4的两端产生高压窄脉冲,激发超声波换能器发射超声波。

图3 脉冲发射电路

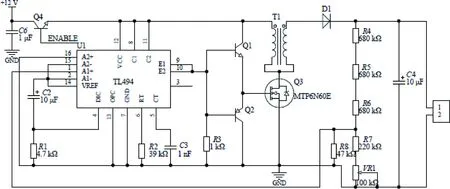

发射电路的发射功率与输入高压有密切关系,瞬时电压越高,发射功率越大,但考虑到探头的承受能力和使用寿命等因素。电压范围一般在100 V~600 V之间。由于仪器的供电电压为直流小电压,因而选用脉冲调制控制芯片TL494和脉冲变压器组成DC 12 V-DC 240 V的逆变升压电路为发射电路提供高压输入。如图4所示。

2.2 超声波接收电路

超声波在监测管道表面经历反射折射过程后,会通过波导杆回到接收探头,根据逆压电效应,接收探头把此超声回波信号转换成幅值为μV级的电压信号输入到接收电路,因而接收电路需要对信号进行放大滤波、检波比较整形等调理,然后输出到时间测量单元,完成时间的测量,单片机可读取时间测量值,计算出被测物的厚度值。

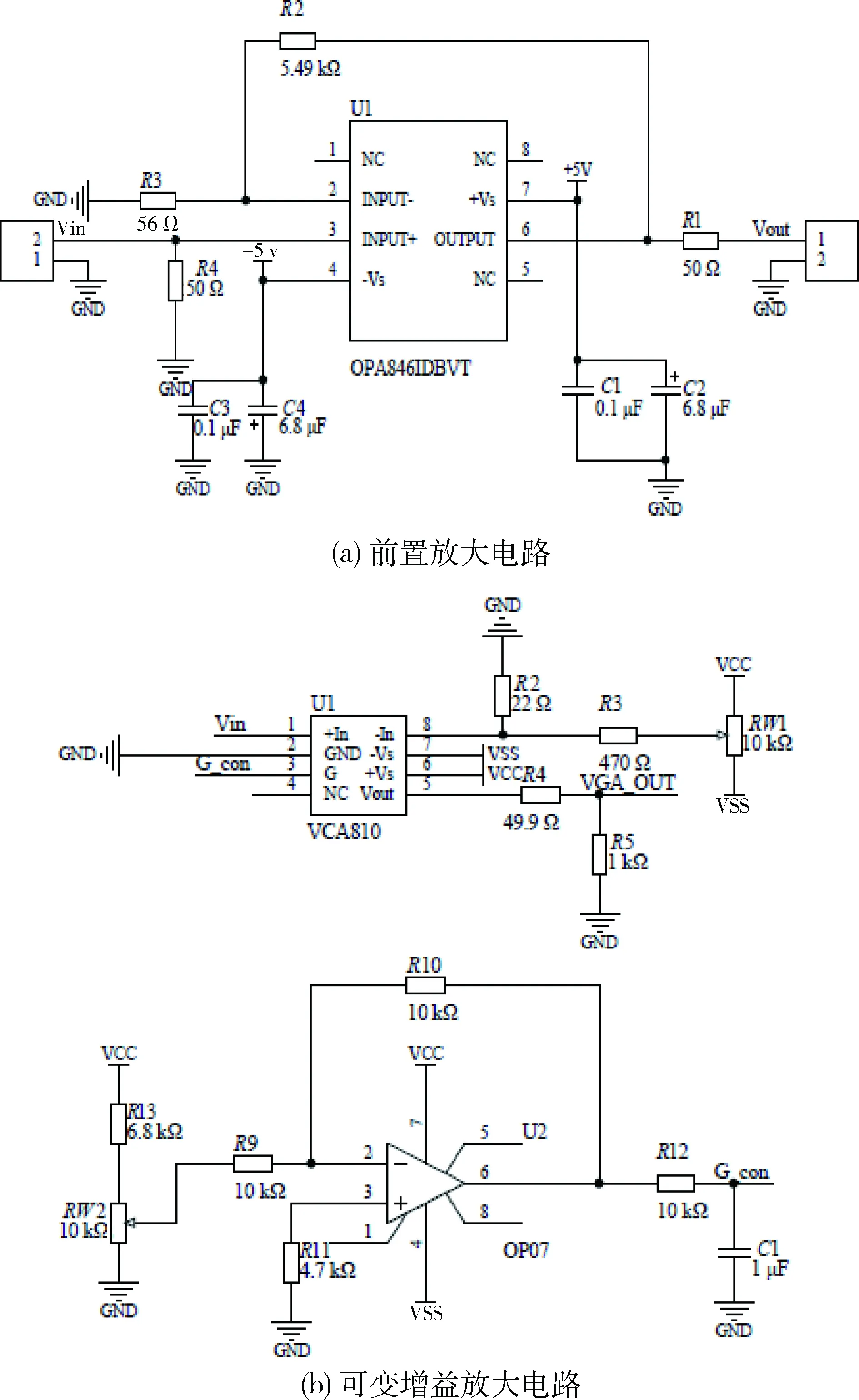

信号放大电路如图5所示。电路由前置放大电路和可变增益放大电路组成。前置放大电路实现电路的阻抗匹配,通过大的输入阻抗将信号低损耗地输入到后级电路,同时对小信号起到一级放大作用。由于不同厚度材料的回波信号的大小也不同,回波信号最小幅值大约几百μV,为了不影响对信号的采集,选用可变增益放大电路来实现信号的稳定幅值输出。前置放大电路选用OPA846IDBVT芯片,OPA846IDBVT是一个高增益宽带低噪声电压反馈运算放大器,具有625 V/μs的高压摆率,输入噪声低,增益带宽积达到1 750 MHz,小信号通过前置放大器可实现40 dB的无失真信号放大。可变增益放大电路选用压控可变增益放大器VCA810芯片,芯片具有-40 dB~40 dB的增益控制范围,可使信号放大电路实现增益在0~80 dB范围的放大。可变增益放大器的增益与控制电压成线性关系,控制电压可由终端CPU控制DAC产生,也可以通过外部可变电阻器分压产生。VCA810的控制电压为-2 V~0 V,为减轻CPU负担方便调试,最终选用外部偏压经过反向器输入到增益控制端,选用OP07实现DA输入电路的反向输入到增益控制端。

图5 信号放大电路

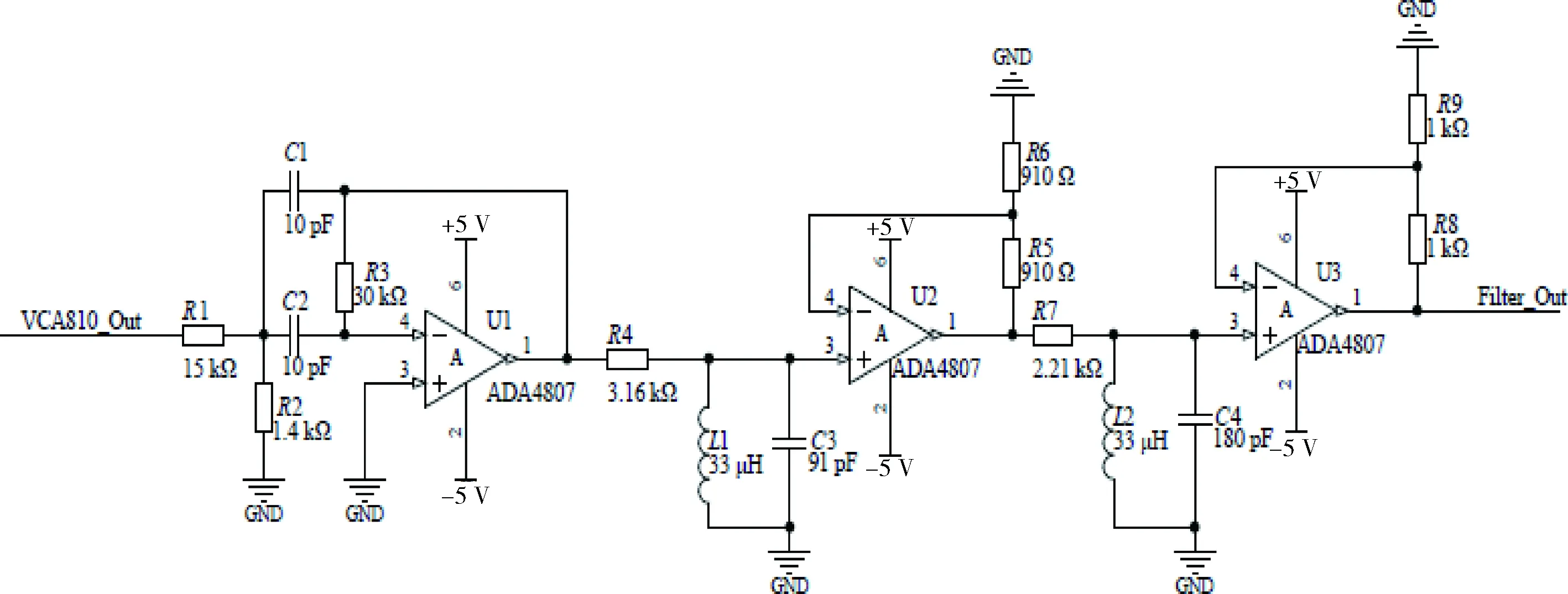

图6 滤波电路

滤波电路如图6所示,该电路选用六阶巴特沃斯有源带通滤波器,中心频率为2.5 MHz的超声发射频率。频带宽度为1 MHz。相比于其他滤波器,巴特沃斯滤波器通带内响应最为平坦,从而通过滤波器信号中的高次谐波和低频无用信号强度都被大大降低,起到信号滤波的作用。

滤波单元低频范围内使用RC负反馈有源二阶带通滤波器,高频范围使用LC滤波器。负反馈滤波器使用单个宽带低噪放大器组成,令C=C1=C2,Req为R1和R2并联的值。元件值选取可根据如下中心频率公式获得:

(1)

若R3值远大于Req则可获得大的品质因数即Q值,Q值越大,滤波电路频率选择性越好,带宽越小。

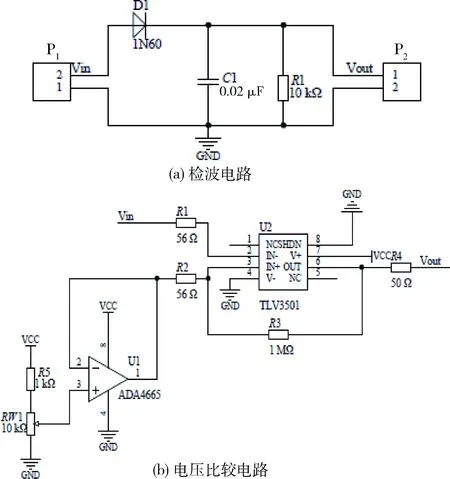

信号通过放大滤波后,已经可以通过AD采集处理。但是回波信号的频率在几兆赫兹左右,后续单元采集速度要求太高,实现难度较大。因而将回波信号放入信号调理电路对其进行检波比较整形处理,再接入时间测量单元实现时间的测量。信号调理电路如图7所示,主要是由信号检波电路和电压比较电路组成。检波电路对超声波信号进行峰值包络检波处理,从而使用包络检波后的波形反映原信号。电压比较电路选用高速低功耗运算放大器TLV3501组成滞回比较器,参考电压可通过调节外部电位器RW1进行设定,通过ADA4665做一级跟随后引入同向输入端。信号通过电压比较器后,可使信号输出为规范的脉冲信号,两脉冲之间的时间间隔即是声波在试件两个截面之间所经历的时间,从而可算得被测试件的厚度。

时间测量单元由CPLD信号处理器和MSP430单片机组成,CPLD选用ALTERA公司MII系列的EPM570T100C5N,将调理后的信号输入到CPLD端口,CPLD内置50 MHz有源晶振,通过内部软件设置计时器,实现对输入脉冲时间的测量,然后通过串口与MSP430单片机进行数据通信传输,单片机可实现测量厚度的转换,进行存储或通过无线设备传输到上位机。

3 系统测厚的实验结果

3.1 实验室测试实验

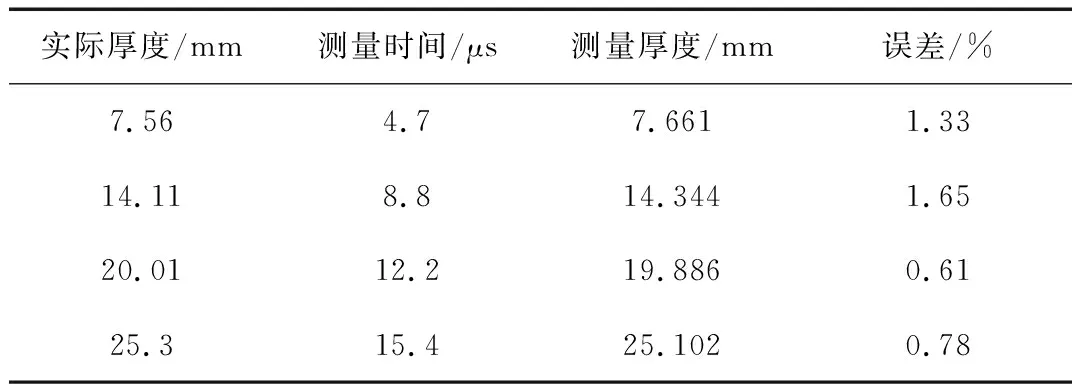

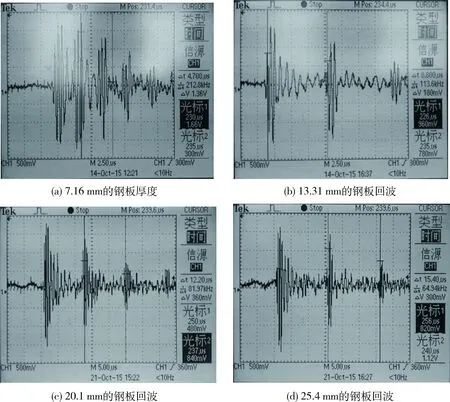

系统通过夹具将探头固定在300 mm×15 mm×1 mm的波导片的两端,探头选用单晶2.25 MHz的OLYMPUS公司的横波直探头,采用一发一收的方式进行波形采集,仪器增益初始设定为55 dB,分别对7.16 mm、13.31 mm、20.1 mm和25.4 mm等不同厚度的钢板进行测厚实验,通过示波器测得回波波形如图8所示。

实测钢板厚度值以及测量值与实际值的相对误差如表1所示。从实验数据可以看出,系统的测量值和实际值得相对误差在0.5%以下,数据测量误差在允许误差范围内,仪器在实验室内相对稳定,下一步需到现场检验是否可应用到管道腐蚀监测中。

表1 测厚数据表

3.2 现场应用测试

系统在完成实验室测试后,达到系统需求指标的要求,然后需要将超声波在线腐蚀监测系统安装到现场进行整机测试,因而在胜利油田某高含CO2区块井口进行系统安装,系统监测频率设定为每天进行4次数据采集,对井口管道进行为期8个月的壁厚腐蚀在线监测,系统监测数据通过无线传输方式上传到中心上位机,系统监测软件实时显示数据。井口管道腐蚀速率监测曲线如图9所示。

从监测数据可以看出,系统剩余壁厚在4.77~4.95 mm 之间,测厚系统分辨率在0.1 mm,在仪器运行的8个月内壁厚变化不大,系统能够比较明显地反映管道腐蚀趋势,起到了腐蚀在线监测的作用。

图7 信号调理电路

图8 回波信号图

图9 监测曲线图

4 结束语

本文对超声波在线腐蚀监测系统的总体框架和工作原理进行了详细的分析,对系统硬件电路进行了选型和设计。通过实验证明:系统的测厚精度高,测厚误差在允许范围内,现场稳定性强,能够实现管道的长期在线监测,且能较好地反映管线腐蚀状况及壁厚减薄趋势,为实现重要生产设备的事故预警、保障生产安全起到重要作用。

[1] 张俊哲.无损检测技术及其应用[M].北京:科学出版社,2010.

[2] 刘廷.基于MSP430引信关重件测厚系统的设计[D].太原:中北大学,2015.

[3] 杨理践,王健,高松巍.管道腐蚀超声波在线检测技术[J].中国测试,2014,40(1):88-92.

[4] CEGLA F B,ALLIN J,DAVIES J O,et al.Ultrasonic wall thickness monitoring at high temperatures(>500°)[C]//American Institude of Physics,2011:1325-1332.

[5] 高飞.高温管道超声波腐蚀监测技术的研究[D].沈阳:沈阳工业大学,2014.

[6] 王晓蕊,张晓青,贾三山.超声波探伤发射电路及参数分析[J].仪器技术与传感器,2012(9):30-32.