地面防喷器控制装置制造质量的控制

高敏,郝子轩

地面防喷器控制装置制造质量的控制

高敏,郝子轩

(河北华北石油荣盛机械制造有限公司,河北 任丘 062552)

地面防喷器控制装置的制造质量不仅影响其本身的可靠性和系统元件的工作寿命,还影响到整个井控系统的正常运行。针对其制造过程中管路容易出现毛刺、锈蚀、焊渣、氧化皮及混入异物的问题,采取严格管路选材、机械割管、氩弧焊打底、无损探伤等措施;针对管路组装完成后系统内残留的固体颗粒物,采取循环冲洗的措施;为保证其工作可靠,在厂内进行耐压试验及调试。通过对以上环节实行严格的质量控制措施,可以减少系统早期运行中的故障,避免不必要的经济损失。

防喷器;控制装置;管路;循环冲洗

地面防喷器控制装置(以下简称控制装置)是用于控制防喷器组以及井口相关阀件关闭、开启的设备,是陆地钻井、修井作业中防止井喷等恶劣事故的核心装置之一。控制装置制造质量的高低直接影响到整个井控系统的正常运行,进而影响作业人员、设备及周围环境的安全。控制装置结构复杂、液压元件应用较多、管线s密集;同时由于其工作压力高,如果处理不当,可能埋下设备故障隐患。因此,各制造公司要高度重视其产品的制造质量。

1 控制装置的概况与制作

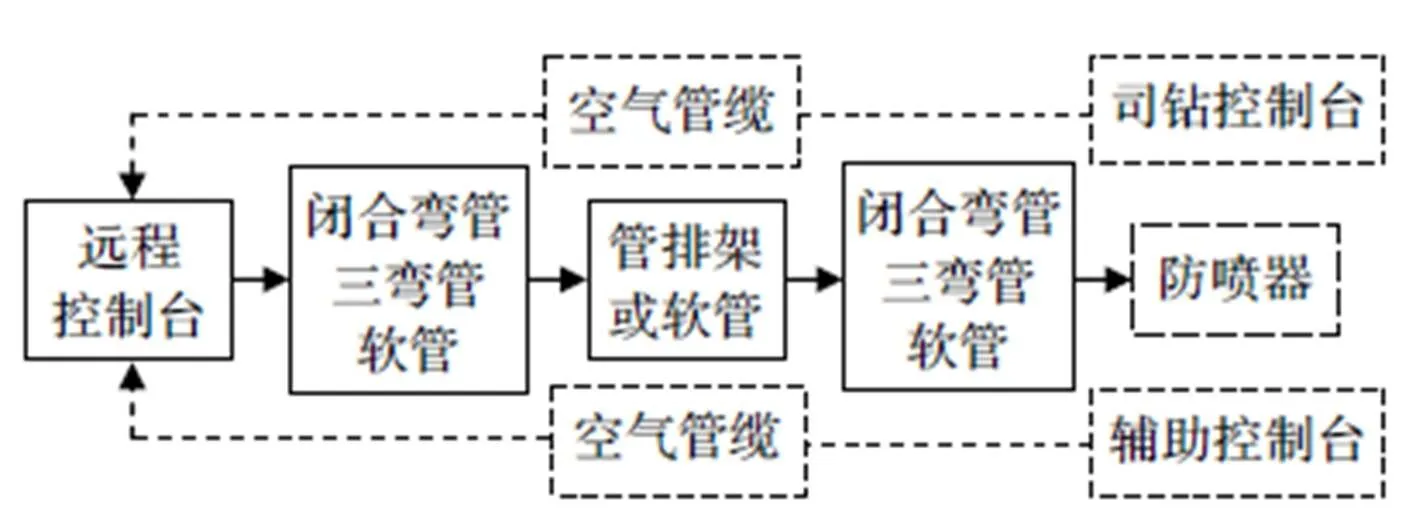

控制装置由远程控制台、司钻控制台、辅助控制台等组成,如图1所示。以配置较为全面的FKQ640-6型控制装置为例,如图2所示,远程控制台主要由蓄能器组、气泵、油箱、电泵等组成,是制备、储存和调节高压液压油并控制液压油流动方向的液压系统,是控制装置的主要组成部分;司钻控制台和辅助控制台为可选部分。FKQ640-6型控制装置中液压阀件多、管线密布,配管、焊接工作量大;系统工作压力为21 MPa,部分管路通径大、管壁厚,对焊接质量要求高。

图1 地面防喷器控制装置组成与连接

1.电动泵管汇2.油箱3.远程控制台4.气管线5.管排架 6.司钻控制台7.气手动减压溢流阀管汇 8.压力变送器 9.蓄能器组Ⅰ 10.蓄能器组Ⅱ 11.液压管线 12.控制管汇 13.减压溢流阀及旁通阀管汇 14.三位四通转阀管汇Ⅰ-Ⅵ

1.1 管路的预制加工

控制装置属于高压系统,所用管材均为优质碳素钢无缝钢管,管径和壁厚必须符合图纸要求,且内壁光洁、无锈蚀、无氧化皮、无夹皮等缺陷。若发现下列情况则不能使用:管材内、外壁腐蚀严重;管体划痕深度为壁厚的10%以上;管体表面凹入管径20%以上;管材断面壁厚不均、椭圆明显等。为保证管路内部的清洁,所选钢管必须经酸洗除锈合格后才能使用。

1.1.1 管材加工

管材加工质量的高低关系到控制装置能否可靠运行,所以原则上管材采用机械加工的方法,如切割机、锯床等,无条件时允许使用手工钢锯切割。切割后的管子端面与轴线应尽量保持垂直,误差控制在±0.5°[1]。焊接管路的坡口处要加工出金属光泽,坡口型式为“V”形,坡口平整,无裂纹、夹层等缺陷。切割后将管口锐边倒钝,并清除毛刺、铁屑。

1.1.2 管路焊接

管路的焊接对控制装置的安全运行及管路清洁度影响很大,施工中必须高度重视。管路焊接型式为环向对接全焊透焊缝,组对前必须将管子坡口及其内外边缘20 mm范围内的油污、漆锈等清除干净。常用的电弧焊焊接方法易造成焊渣进入管内,并在焊口内壁产生氧化皮,难以清除,因此采用氩弧焊打底其余采用电弧焊的方法,这样既保证了质量,又可以提高施工效率。氩弧焊打底时,至少进行两层,且打底厚度不得小于3 mm。

焊接时要注意接头和收弧的质量,收弧时应将弧坑填满。每层焊道焊接完毕后,检查有无气孔和夹渣,并进行相应处理,合格后方可继续施焊。焊接完成后的检查项目有:焊缝周围有无裂纹、夹杂物、气孔及过大咬肉、飞溅等现象;焊道是否整齐、有无错位、内外表面是否突起、外表面在加工过程中有无损伤或削弱管壁强度的部位等;对焊缝采用射线或超声波探伤。经检验合格的管路才能转入下一工序。

1.2 管路的安装

配管前检查管路割口、内壁,如坡口处有毛刺、铁屑等需用锉刀修磨干净,清除管路内壁锈蚀。每段配管,应用干燥清洁的压缩空气吹扫干净,避免安装后形成死角,造成清理困难。安装配管时坚持“随用、随拿、随封口”的原则[2],对外露的管口用塑料管堵封,不能立即装配的阀件油口要做临时密封保护,防止锈蚀和异物进入。

2 控制装置的循环冲洗

生产过程中,控制装置内部不可避免地混入污染物,如切屑、磨料、焊渣、锈片、纤维和灰尘等固体颗粒物。虽然控制装置中电动泵管汇和气动泵管汇分别装有过滤精度为400 μm和200 μm的吸油滤油器,减压阀管汇和气手动调压阀管汇装有过滤精度为100 μm的滤油器[3],但是系统整体过滤精度不高,不能有效过滤危害系统运行的油液杂质。控制装置常见的故障原因就是系统油液污染导致的元件磨损、堵塞及失效。循环冲洗是保证控制装置正常工作的关键工序,也是系统调试前的重要工序。控制装置装配完成后,要尽快进行循环冲洗。把握系统循环冲洗的技术要点,合理选定冲洗工艺参数和冲洗设备,可以加快冲洗速度,尽早达到符合标准要求的冲洗效果。

2.1 冲洗方案及冲洗回路的选择

管路系统循环冲洗分为离线冲洗和在线冲洗。离线冲洗是在管道安装前进行冲洗,然后再组装,该方法简单易行,但在组装过程中易造成二次污染。在线冲洗是指在系统安装完成后,对系统整体进行循环冲洗。在线冲洗虽然复杂、技术要求高、难度大,但冲洗彻底、无二次污染。因此,控制装置采用在线冲洗方法。

根据系统的组成、布置特点等因素,冲洗回路采用串并联混合型式,如图3所示。冲洗回路采用3级(50 μm、20 μm、10 μm)供油过滤,1级(50 μm)回油过滤;吸油过滤仍采用原系统的WU-400×400型网式吸油过滤器和WU-63×200型网式吸油过滤器。循环冲洗时关闭蓄能器球阀,将其与冲洗回路隔离;三位四通液转阀放在“左位”,转阀回油管并联在一起接回油过滤器;在进入油箱前的回油管上设置取样口即测压点。当滤油器逐步被堵塞后,可在目测表上观察滤芯堵塞情况;同时过滤器还连接有发讯器,发讯值设为0.35 MPa[1]。发讯器发出更换滤芯信号时,应停机更换或清洗滤芯。

图3地面防喷器控制装置冲洗回路图

2.2 冲洗主要工艺流程及参数

液体在管路内流动有层流和紊流两种状态。紊流时液体流速较高,液体粘性的制约作用减弱,惯性力起主要作用,质点运动杂乱无章,除了平行于管路的轴线运动外,还存在着剧烈的横向运动。在液流强力冲击下,附着于管路内壁的污物能快速脱落,所以紊流时管路冲洗效果好。

液体在管路中的流动状态与流速、管径和液体运动粘度有关。由这三个参数组成的、决定液体流动类型的无量纲纯数称为雷诺数Re,Re=/。当Re<2300时液体流动为层流;当Re>2300时为紊流;当Re≥4000时液体流动为完全紊流,此时管壁附近也达到紊流状态,管路的冲洗效果最好。

2.2.1 冲洗液及冲洗温度

冲洗液一般选用油路工作用液压油或与其相容的冲洗液,禁止使用煤油之类对管路有害的油品作冲洗液。为了达到好的冲洗效果,冲洗液应尽可能选用低粘度的石油基质液压油,因此冲洗液选用L-AN15全耗损系统用油。

根据理论研究,油温、温差对冲洗效果有重要影响。液压油只有在足够高的温度条件下才能获得较低的粘度和较大的流速,从而容易达到紊流状态。此外,温度升高和电场的存在能加速油液中的细微颗粒(尺寸小至0.005 μm)向大颗粒转变,使其容易被滤出[4]。通常冲洗油温在40~60 ℃之间,冬季施工油温可提高到80 ℃[1]。

2.2.2 冲洗压力

冲洗压力由管路的沿程损失、局部损失等因素决定。当管路较细、较长,采用串联式回路冲洗时,冲洗压力较高;采用并联式回路冲洗时,冲洗压力低很多。此冲洗回路选择高-低压交替冲洗方式进行,使系统液压油处于压力交变状态下,从而加强冲洗效果。冲洗时调节回路压力,使系统先在1 MPa压力下进行低压冲洗,然后每隔2 h升压一次,压力为5 MPa左右,运行15~30 min,再恢复低压冲洗状态。

2.2.3 冲洗泵的选择

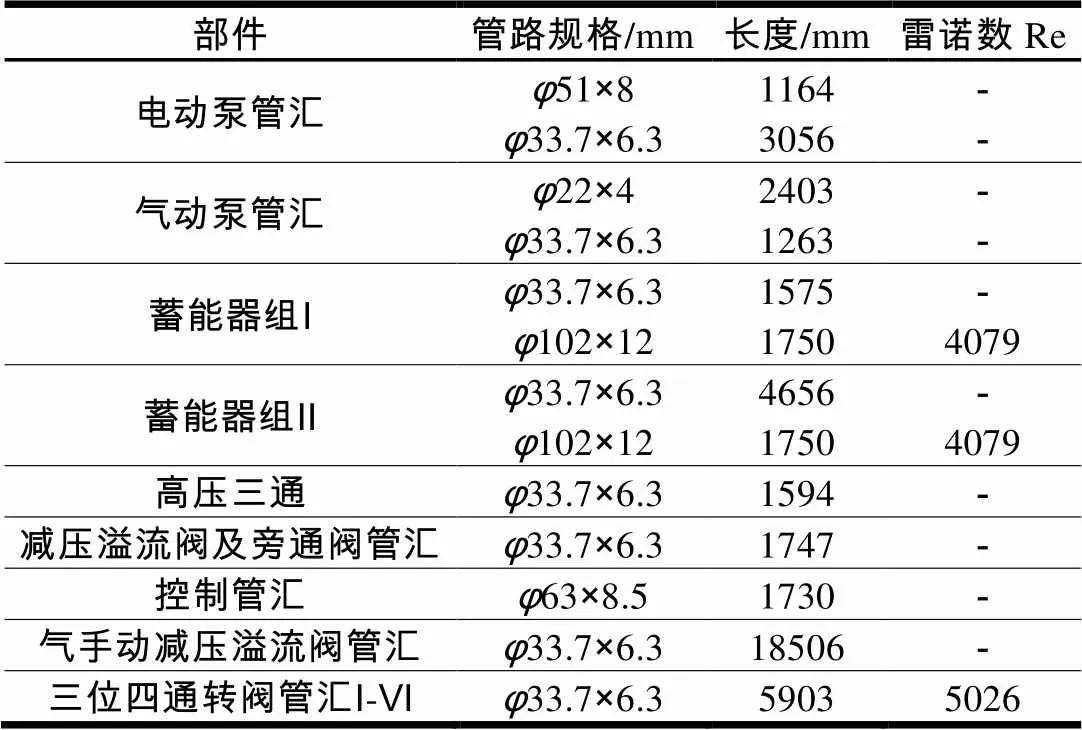

由图3和表1可知,控制装置冲洗回路最大横截面积在蓄能器组管汇并联处。

=π2/4=Reπ/4

式中:为电动泵额定流量,L/min。

经计算,要保证冲洗油在完全紊流状态下工作,电动泵额定流量应大于441.08 L/min。电动泵管汇的WU-400×400型过滤器额定流量为400 L/min,气动泵管汇的两件WU-63×200型过滤器额定流量为63 L/min。因此,选用一台PV2R4-237叶片泵(排量237 mL/r,配套电机Y200L-4,1470r/min,30 kW),调节其流量至330 L/min;一台PV2R3-94叶片泵(排量93.6 mL/r,配套电机Y160L-4,1460 r/min,15 kW),调节其流量至112 L/min,分别将其接在电动泵管汇和气动泵管汇处。

表1 冲洗参数

2.3 冲洗管路的操作要求

(1)循环冲洗作业是在管道焊缝经无损检测合格后进行,管路装配完成后应尽快进行冲洗作业,防止管路内产生新的锈蚀。

(2)循环冲洗前管路系统应用高压氮气或洁净、干燥的压缩空气进行吹扫。吹扫质量对油冲洗的周期有明显影响,一般一个冲洗回路可缩短1~2天[2]。

(3)循环冲洗要连续进行,要三班连续作业,无特殊原因不得停止,同时做好冲洗记录。

(4)为彻底清除粘附在管壁上的氧化皮、焊渣和杂质,在冲洗过程中,每隔3~4 h用木锤、橡胶锤或使用振动器沿管线从头至尾进行一次敲打振动。重点敲打焊口、法兰、变径、弯头及三通等部位。敲打时要环绕管壁四周均匀敲打,不得伤害管子外表面。

(5)冲洗油箱应尽量密封,并设有空气过滤装置。油箱在注入冲洗油之前,应清除所有焊渣、铁屑、砂子以及其他污物,且冲洗液应经过滤装置过滤合格。

(6)应在回油过滤器的上游进行冲洗液取样检查,合格标准为NAS1638-7级。取样时间:冲洗开始阶段,杂质较多,可6~8 h一次;当油的清洁度等级接近要求时,可2~4 h取样一次,每次取样量约100 mL。

(7)冲洗合格后,拆除临时短接管路,恢复系统管路。将系统内的冲洗油更换为合格的工作油液,每三天启动设备进行循环,以防管道锈蚀。

3 系统耐压试验及调试

控制装置是承受21 MPa高压的液压系统,必须对其进行耐压试验,保证其工作可靠。试验时,管路末端用丝堵堵严,关闭蓄能器截止阀和卸荷阀,打开旁通阀,高压溢流阀调定为34.5 MPa,三位四通液转阀放在“中位”。启动气动泵,使系统压力升至31.5 MPa,停泵保压10 min后,3 min内的压力降应小于0.35 MPa[5]。试验时系统压力分八级升压至试验压力,每级稳压1 min同时检查各处管路,不允许有渗漏、变形、开裂等异常现象,分级如表2。

控制装置安装、循环冲洗合格后,按行业标准SY/T 5053.2-2007 规定[6]对系统进行调整试车。控制装置在满足各项技术要求后,排净远程控制台油箱及管路中的试验用油,蓄能器中的氮气保留0.1~0.15 MPa剩余压力,清洗各处滤网;各油口用丝堵封严,气缸、油泵等运动部件及外露金属表面,采取防锈措施。

表2 系统压力试验参数

4 结论

控制装置作为井控设备中的核心设备,是防喷器开、关动作的指挥系统,它必须满足动作准确、响应快速、工作可靠等要求,其制造质量不仅影响系统的可靠性和系统元件的工作寿命,还影响到整个井控系统的正常运行。控制装置制造质量的控制贯穿于管路加工、焊接及组装、系统循环冲洗、耐压试验及调试等环节,即使专业的设备制造公司也可能埋下故障隐患,因此要引起高度重视。经过实行严格的工艺控制措施,可以缩短控制装置的调试周期,并减少早期运行中的故障,避免不必要的损失。

[1]闻邦椿. 机械设计手册:第4卷[K]. 北京:机械工业出版社,2010.

[2]张春生. 液压系统安装施工过程中清洁度控制[J]. 安装,2010(2):21-23.

[3]河北华北石油荣盛机械制造有限公司. 地面防喷器控制装置使用手册[K]. 2009.

[4]孙亮. 浅谈液压系统使用维护中液压油清洁及管路冲洗技术[J]. 冶金设备,2014,特刊(1):96-190.

[5]SY/T 5964-2003,钻井井控装置组合配套、安装调试与维护[S].

[6]SY/T 5053.2-2007,钻井井口控制设备及分流设备控制系统规范[S].

Quality ControlMeasures in the Productive Process of the Control System for Surface Mounted BOP Stacks

GAO Min,HAO Zixuan

( Hebei Rongsheng Machinery Manufacture Ltd. Huabei Oil field, Renqiu 062552, China )

Themanufacturing quality of control systemforsurface mounted BOP stacks affects not only its reliability and the working life of its components, but also the normal operation of the whole well-control system. Aiming at burrs, corrosion, welding slag, oxide coating and impurities easily occur in pipeline during manufacturing, rigorous pipeline material selecting, pipeline cutting, bottom argon arc welding and NDT etc are adopted. Circulating flushing is used to remove solid particle residues in the control system after assembling. To ensure the working reliability, pressure test and commissioning are carried out in the factory. By strict quality control measures in the above link, early operation failure is reduced and unnecessary economic losses are avoided.

BOP;control system;pipeline;circulating flushing

TH706

A

10.3969/j.issn.1006-0316.2018.05.020

1006-0316 (2018) 05-0076-05

2018-01-02

高敏(1983-),女,河北沧州人,本科,工程师,主要从事石油机械设计与开发工作。