盾构姿态控制和机管片选型技术探讨

□文/徐 薇

随着我国地下铁路、电力隧道、综合管廊等地下结构的快速发展,盾构施工因其高效、安全、对周边环境影响小等优势,在地下隧道施工领域应用越来越广泛。施工前的盾构适应性分析,盾构掘进参数的控制,掘进姿态控制,管片选型,掘进对沿线建(构)筑物的保护等相关的控制要点的研究得到了高度重视。其中盾构姿态和管片选型,因直接关系到隧道结构的成型质量和其不可逆转的特点,成为盾构施工的一个重点和难点。

1 盾构姿态影响因素

盾构姿态是盾构主机的空间状态,通常采用横向偏差、竖向偏差、俯仰角、方位角、滚转角和切口里程等参数描述,反应了盾构与设计线路的拟合程度,也反应盾构掘进参数状态控制的合理性。但在施工过程中,盾构机的实际推进轴线无法与理论轴线保持一致,因此需分析影响盾构施工过程姿态影响因素,采取相应的控制措施,从而更有效的实现盾构姿态的控制,提高施工质量。

1.1 盾构机的性能

盾构机的性能直接与姿态调整相关。不同的盾构类型,推进油缸设置的分区不同,油缸的锁定或启用控制区域也不同,直接影响到在盾构掘进调向控制。盾构机的灵敏度主要表现在调向和转弯方面,为保证盾构调向的需要增加铰接机构,但是由于铰接机构设置的不同,在调向表现上也不同:有的盾构铰接为被动式,即随着盾构的需要走;有的则在盾构调向时,可以主动调节铰接油缸的行程,调整各分区油缸行程差。此外盾构设备的配置水平(测量系统、注浆系统、管片拼装系统、超挖刀等)对盾构的姿态控制和调整也起到了不同程度影响。

1.2 工程地质

在地质条件复杂,特别是刀盘范围下软上硬的地质情况下,盾构掘进方向不易控制,甚至盾构机自行低头,使掘进偏离隧道中心线或盾尾不规则倾斜,直接影响到盾构姿态。随时掌握盾构所处的地层情况,该地层对于盾构法的表现,掘进范围内有无特殊地层,这些都是影响盾构姿态保持因素。

1.3 盾构掘进参数

掘进过程是盾构推力、油缸行程、土压力、铰接油缸行程、推进速度等综合参数的协调统一,盾构机掘进方向偏离中线较大时,主司机可以通过对掘进参数的调整及时纠正盾构姿态。

1.4 其他因素

盾构的始发到达、地层突变、长时间停机等当未采取有效控制措施时,出现盾构姿态的变化。

2 盾构机管片选型拼装与姿态的关系

当出现盾构姿态超限,通常可以采取直接方式进行调整,包括改变分区千斤顶压力;减少一个或多个千斤顶;调整盾构参数,包括调整土压力、盾构扭矩、刀盘转速、减少贯入度等;也可以采取辅助措施,包括开启刀盘超挖装置、单侧注浆、胶接装置的利用等。当盾构姿态出现问题后除调整盾构各施工参数外,通过正确的管片选型和选择正确的拼装点位,将隧道的实际线路调整在设计线路允许的公差范围内,也是常用有效的方法。

盾构姿态在某种程度上决定了管片选型,因管片是在盾尾内拼装,也不可避免地受到盾构姿态的限制。在管片选型时,一定要考虑盾构机的趋势、偏移中线在水平和竖直方向的程度,特别是在下几环管片选型时一定要综合考虑盾构机姿态,计划通过多少环将盾构机调整到隧道中心线上。

管片在某种程度上也影响盾构掘进的易难,如果盾构在左右或上下油缸行程差很大,使盾构机趋势过大甚至偏离中心且推进油缸的撑靴与管片面形成线接触,要很好地控制盾构掘进方向也是不容易的,而且使推力在管片上分解出一个径向的分力,此分力可以通过管片及连接螺栓传递到前一环甚至后几环,如果这个分力超过了管片混凝土的抗剪极限,管片就要破损。因此盾构姿态和管片选型,两者是相辅相成、互为条件、协调统一的关系。

3 管片选型的相关因素和方法

3.1 与隧道线路的关系

为拟合设计线路,通过转弯环与标准环的组合来适应隧道线路要素的不同要求。根据设计线路对管片作一个统筹安排,了解整条线路需要多少转弯环(包括左转弯、右转弯),多少标准环以及曲线段上标准环与转弯环的布置方式。

3.2 与管片楔形量的关系

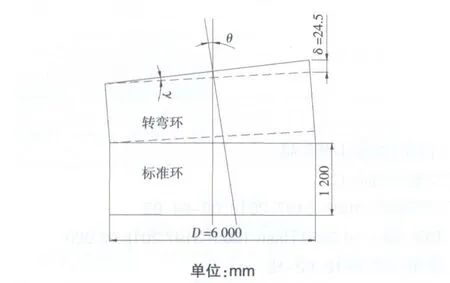

依照曲线的圆心角与转弯环产生的偏转角的关系,可以计算出区间线路曲线段的转弯环与标准环的布置方式,见图1。

图1 标准环与转弯环的关系

转弯环偏转角

式中:θ——转弯环的偏转角;

δ——转弯环的最大楔形量的一半,取24.5mm;

D——管片直径,取6200mm。

θ=0.4528

根据圆心角的计算公式

式中:L——线路中心线的长度;

R——曲线半径,取350m。

而θ=α,得出L=2.765m。

式(1)和式(2)表明,在半径R=350m的圆曲线上,每隔2.765m要用一环转弯环,由于管片环宽为1.2m。以此类推,可以算出R=400m时,每隔3.1595 m要用一环转弯环。

3.3 管片拼装点位的选择

拼装点位是指管片拼装时封顶块所在的位置。转弯环在实际拼装过程中,可以根据不同的拼装点位来控制不同方向上的偏移量,控制盾构隧道的曲线走向,从而实现隧道的调向。由于是错缝拼装,所以相邻两块管片的点位不能相差2的整数倍。一般情况下,本着有利于隧道防水的要求,都只使用上部5个点位。

3.4 与推进油缸和铰接油缸行程的关系

盾构机是依靠推进油缸顶推在管片上所产生的反力向前掘进的,当各组推进油缸的行程有差异时,管片端面不垂直于盾构机轴线,推进油缸的推力就会在管片环的径向产生较大的分力,从而影响已拼装好的隧道管片以及掘进姿态。通常当两个相反方向上的油缸行程差值≥40mm时,就应该拼装转弯环进行纠偏。盾构机中体与盾尾之间采用铰接油缸进行连接,铰接油缸的收放实现盾构机在曲线段的掘进及盾构机的纠偏。当显示铰接油缸行程差较大或使用大于2/3行程后,应通过针对性措施进行调整。当铰接油缸的上下或左右的行程差值较大时,盾构机中体与盾尾之间产生一个角度,这将影响到油缸行程差的准确性。这时应当将上下或左右的推进油缸行程差值减去上下或左右的铰接油缸行程的差值,最后的结果作为管片选型的依据。

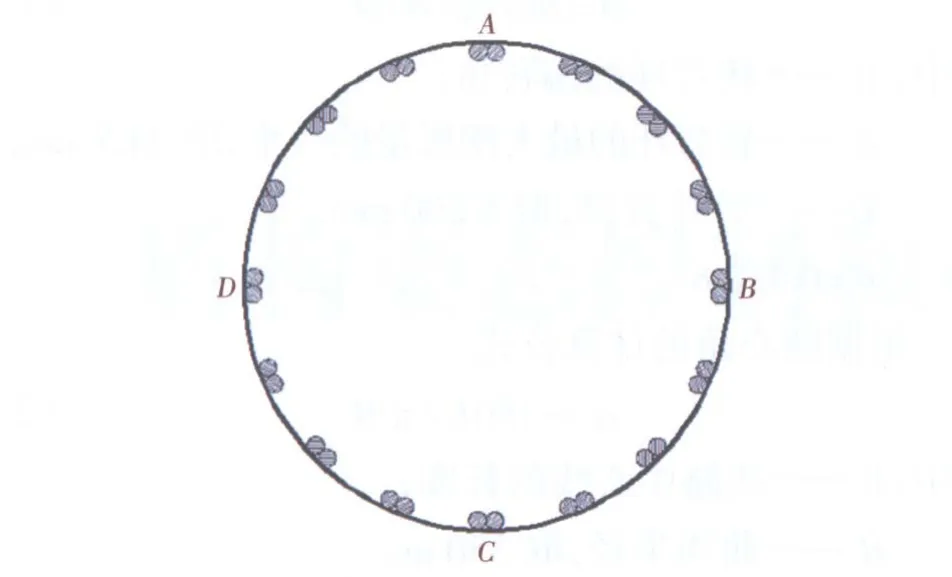

现有一组油缸,见图2。行程数据:B组1640mm,C组1643mm,D组1634mm,A组1674mm;左右行程差D-B=1634-1640=-6(mm);上下行程差为A-C=1674-1643=31(mm)。

图2 油缸分区

由以上计算可以看出,盾构机的轴线相对于管片平面向左上方倾斜。在对这环管片进行选型的时候,就应选择一环左转弯环且还要有向上的偏移量。

3.5 与盾尾间隙的关系

盾构施工中管片的安装是在盾尾壳体的保护下在主机内部进行的,每环管片安装完成后被推出盾尾,实际上是主机在已安装的管片提供的反力作用下向前推进,这就要求盾壳和管片外径之间有一定的空隙,这个空隙称为“盾尾间隙”。如果盾构机偏离设计线路,纠偏过程中要保证盾构机的铰接密封、盾尾钢丝刷密封工作良好,也要兼顾管片与盾尾之间的间隙,避免盾构机推进时,盾尾钢丝刷密封与管片发生干扰而损坏管片。根据施工实践,一个掘进循环内盾尾间隙的纠偏值宜控制在±4mm内,否则转弯环管片的偏移量跟不上盾构机的纠偏幅度,盾尾会将管片挤坏。

4 结论与建议

1)正常情况主机沿着隧道设计中心线走,管片随着主机走,线形控制为工作内容之首。过程中注意盾尾间隙的保持,起码满足管片的拼装需求,提前决策做到胸有成竹。

2)管片选型中关注油缸行程差,特别是在曲线部位,如果外侧与内侧油缸行程差过大,若通过连续安装大量的转弯环来跟上主机的姿态,就会造成盾尾间隙过小和管片破裂。

3)在遇到曲线内侧盾尾间隙过小的情况时,不可贸然使用与曲线方向相反的管片进行调整,可以适当地调整一下铰接油缸的长度,虽然这时间隙很小,但一般几环之后可以好转,特殊情况下可以在管片选型时稍稍加大行程差的数值,使管片向外运动一些。

4)不同的工程、不同的盾构,其掘进姿态控制和管片选型的计算不同,但其基本的原理和过程是相同的。□■

[1]洪开荣,吴学松.盾构施工技术[M].北京:人民交通出版社,2009.

[2]GB50299—1999,地下铁道工程施工及验收规范(2003版)[S].[3]GB50446—2008,盾构法隧道施工及验收规范[S].

[4]张凤祥,傅德明,杨国祥,等.盾构隧道施工手册[M].北京:人民交通出版社,2005.

[5]周奇才,吴 玮.地质条件与盾构姿态控制关系的研究[J].建筑机械化,2006,27(9):37-39.

[6]张 鹏.盾构掘进纠偏及管片选型技术浅析[J].建筑机械化,2012,33(S2):219-222.