马铃薯收获机升运带块茎运动碰撞分析

王兴东,文怀贤,曾 镛,谢松良

(1.武汉科技大学 机械自动化学院,武汉 430080;2.湖北农知鲜农业有限公司,湖北 荆门 448000)

马铃薯收获机升运带块茎运动碰撞分析

王兴东1,文怀贤1,曾 镛1,谢松良2

(1.武汉科技大学 机械自动化学院,武汉 430080;2.湖北农知鲜农业有限公司,湖北 荆门 448000)

升运带运行参数(激振频率和幅度)是影响其工作性能的最重要的参数。为寻求升运带最佳运行参数,达到提高块茎脱泥效果并减少损伤的目的,对单个马铃薯块茎在升运带上的输送过程进行了模拟,分析了升运带运行参数对块茎碰撞效果的影响规律。基于分析结果,对块茎脱泥效果提出的一套评价方法,即碰撞次数多且块茎表皮碰撞点分布均匀时块茎的脱泥效果好,碰撞力低于碰撞损伤力时块茎损伤机率较小。研究结果表明:在所研究的激振频率和幅度的范围内,随频率和幅度的增加,块茎碰撞力增大,同时块茎碰撞次数减少且碰撞点分布更均匀。最后,得到了有利于块茎脱泥且块茎损伤机率低的升运带运行参数,为升运带的设计提供了量化性的评价体系。

马铃薯收获机;升运带;块茎碰撞;脱泥评价

0 引言

杆条式抖动升运带是马铃薯收获机上进行含薯土垈运输及土薯分离工作的输送分离装置,其运行参数直接影响收获机的伤薯率、明薯率等收获机行业标准,是薯类收获机械最重要的技术参数。

目前,国内外学者对输送分离装置上的物料运动进行了一定的研究。张健[1]仿真出了不同升运带参数下马铃薯的位移和加速度。王成军等[2]分析了棉籽颗粒在振动分离装置上的运动规律,并认为增加装置X和Y方向的振动时会增加物料的筛分效率。李洪昌等[3]为了提高振动分离装置的透筛效率并减少清选损失,分析了筛分装置的运动学参数对物料运动的影响。王冰等[4]为改进升运器对甘薯的损伤,探究了升运器在输送过程中产生损伤的原因并提出了减少损伤的改进措施。M. Bentini[5]、 J Chiputula[6]等现场试验了机械部件对马铃薯损伤的影响。

学者们[1-10]大多针对刚性物料在输送分离装置上的运动进行了探讨,但马铃薯块茎大多是非球形的柔性体,其输送过程中有翻转、抛掷等运动状态;同时,由于升运带筛面是由两根柔性同步带搭载,振动规律复杂,所以针对柔性物料在具有柔性特征的输送分离装置上运动研究未见相关文献。

本文针对单个椭球形的柔性体马铃薯块茎,分析了块茎在升运带上的运动情况。为预估块茎脱泥效果和损伤率,对块茎碰撞效果提出一种评价方法;并基于该评价方法,对升运带不同激振频率和幅度时马铃薯块茎的输送过程进行模拟分析,探讨了升运带运行参数对块茎碰撞效果的影响规律。

1 升运带结构及建模

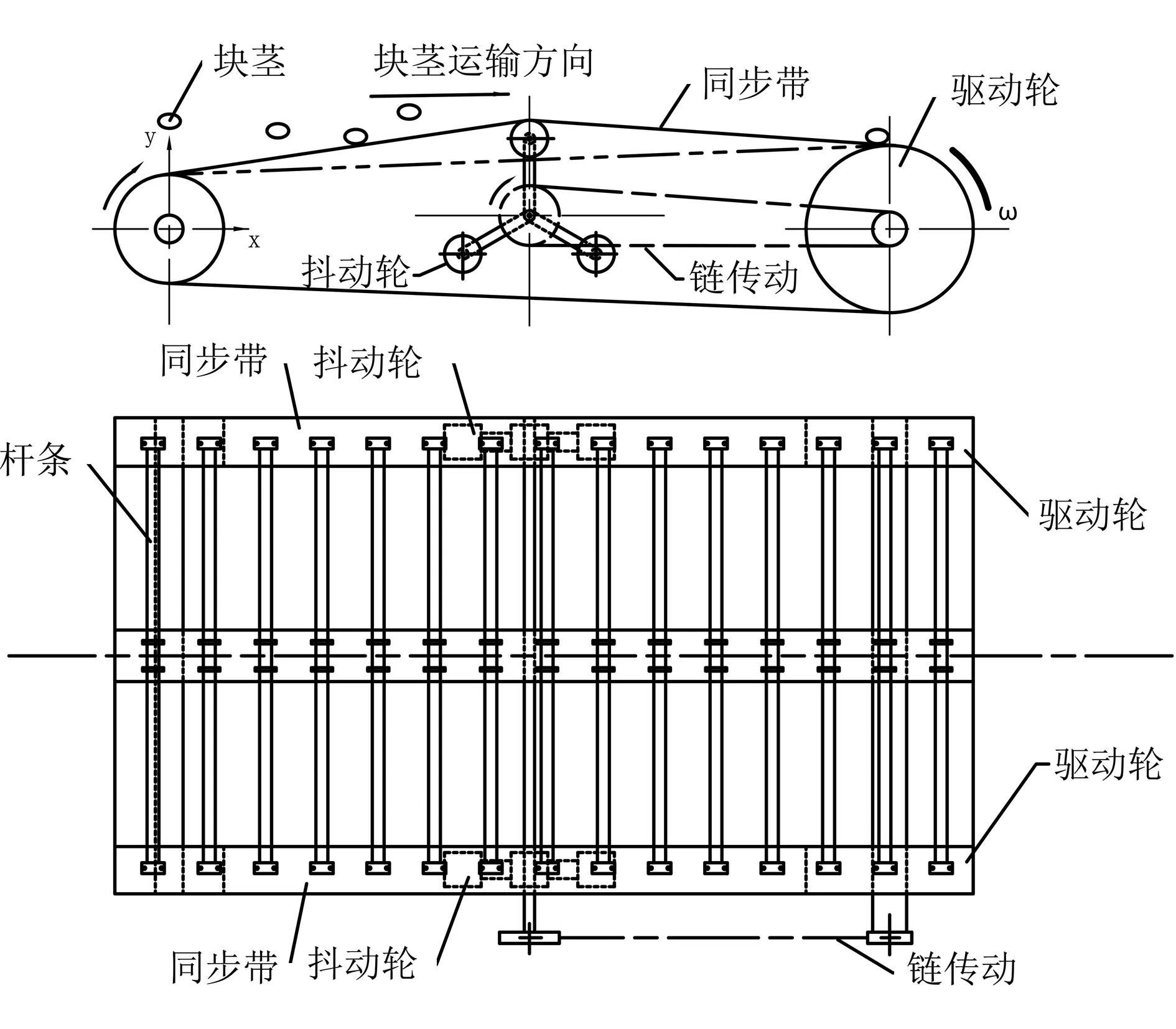

升运带主要由同步带、抖动轮、杆条等部件组成,如图1所示。

图1 升运带结构图Fig.1 Mechanism diagram of elevator belt

升运带的工作面是由若干等间距的杆条组成的一个连续移动的筛面,杆条铆接在两根平行同步带上,并随着同步带一起运动。抖动轮转动时对同步带产生激振作用,使筛面不断上下振动。抖动轮将同步带顶起的最大高度为抖动轮激振幅度,每秒激振次数为抖动轮激振频率。

按照升运带机械结构尺寸建立其三维简化模型,以带轮的中心线平面为水平面,升运带模型的筛面尺寸约为1 400mm×600mm,杆条间隙为28mm,杆条直径为10mm。

2 块茎运动仿真分析

本文利用ADAMS动力学分析方法[11-13],以单个椭球形马铃薯块茎为研究对象,不考虑其他杂余,对马铃薯块茎在升运带上的输送过程进行模拟。针对大西洋品种的小中大3种尺寸块茎,建立块茎模型,块茎模型尺寸[14]设置如表1所示。块茎物理参数[15]分别为泊松比0.4,弹性模量5.37MPa,密度1.12×10-3g/mm3。考虑到块茎在碰撞的过程中会发生形变,故将模拟分析中的块茎模型建成柔性体。

表1 马铃薯块茎模型尺寸

马铃薯块茎前顶点向上,长轴与水平面成30°角、逆时针旋转60°与杆条成30°角,在升运带上方100mm以平行于水平面的初速度平抛至升运带上,升运带驱动轮的转速为1.1r/s。马铃薯收获机的收获效率约0.13~0.2hm2/h,故可估算马铃薯块茎平抛初速度约为400mm/s。

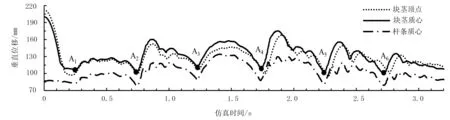

图2表示大块茎分别以200、400、600mm/s初速度平抛后质心垂直位移曲线,图3表示3种不同尺寸的块茎以400mm/s的速度平抛后质心垂直位移曲线;图4表示大块茎以400mm/s的速度平抛后块茎长轴顶点、块茎质心和平抛时块茎下方的杆条质心垂直位移曲线。A1~A6点是块茎开始周期性随着筛面一起上升,并随后被抛掷的起点。从图2、图3和图4可以看出:

1)不同初速度的大块茎质心在垂直位移曲线上基本一致,所以在本文研究的初速度范围内,平抛初速度对块茎质心垂直位移影响不明显。

2)不同大小块茎质心在垂直位移曲线波动次数大致相同,但波动幅度有一定的差异,所以块茎大小对其质心垂直位移存在一定的影响。

3)块茎在升运带上垂直运动呈现一定的周期性。在A2、A4、A5和A6点之后块茎与杆条的距离增大,块茎被抛离筛面,随后两者距离急剧减小,块茎与杆条碰撞;块茎质心和块茎长轴顶点的位移差不断变化,块茎运动过程中不断翻转。

图2 不同初速度大块茎质心垂直位移曲线Fig.2 Vertical displacement of big tuber centroid with different initial velocity

图3 不同大小块茎质心垂直位移曲线Fig.3 Vertical displacement of tuber centroid of different sizes

图4 大块茎长轴顶点、大块茎质心和杆条质心垂直位移Fig.4 Vertical displacement of major axis vertex, centroid of big tuber and rob-link centroid

3 升运带运行参数对块茎碰撞影响分析及碰撞效果评价

随着抖动轮激振频率和激振幅度等运行参数的不同,升运带上块茎的运动状态会发生改变,从而影响块茎碰撞效果。本文分别对升运带不同运行参数进行模拟研究,并对块茎碰撞效果提出了一种评价方法,以选择最有利于块茎脱泥并减少块茎损伤的运行参数。

3.1 升运带运行参数对块茎碰撞的影响

3.1.1 激振频率对块茎碰撞的影响

在抖动轮激振幅度为50mm时,分别选取激振频率为2、3、4、5Hz进行模拟,驱动轮对应转速分别为1.1、1.64、2.2、2.76r/s,块茎平抛初速度为400mm/s。

表2表示激振频率在2~5Hz范围内时马铃薯输送过程中的碰撞次数和最大碰撞力。激振频率增大,块茎碰撞次数减少,碰撞力显著增大;同一激振频率下,大块茎碰撞力明显大于小块茎的碰撞力。大西洋马铃薯的损伤力为149.95N[14]、激振频率为4、5Hz时,大块茎的碰撞力大于损伤力,块茎损伤率较大。

表2 不同激振频率马铃薯碰撞次数和最大碰撞力(幅度50mm)

Table 2 Impact number and largest force of potato with different excitation frequency (amplitude 50mm)

激振频率/Hz小块茎碰撞次数碰撞力/N中块茎碰撞次数碰撞力/N大块茎碰撞次数碰撞力/N22568.62274.52389.431980.6219718134.2417103.617117.316167.3515125.813148.714231.3

3.1.2 激振幅度对块茎碰撞的影响

表3为在激振频率为3Hz、激振幅度在30~60mm范围内马铃薯输送过程中的碰撞次数和最大碰撞力。激振幅度越大,块茎碰撞次数减少,碰撞力越大;对于同一激振幅度,块茎越大,块茎碰撞力也越大。激振幅度为60mm时,大块茎碰撞力略大于损伤力,但考虑到马铃薯收获时附着有泥土,块茎应不会损伤。

表3 不同激振幅度马铃薯碰撞次数和最大碰撞力(频率3Hz)

Table 3 Impact number and largest force of potato with different excitation amplitude (frequency 3Hz)

激振幅度/mm小块茎碰撞次数碰撞力/N中块茎碰撞次数碰撞力/N大块茎碰撞次数碰撞力/N302264.62380.420103.44019752384.918112.5501980.6219718134.2601682.318113.415154.1

3.2 碰撞效果评价

在保证一定的损伤几率的情况下,块茎脱泥效果不仅与碰撞次数有关,还与块茎表皮上的碰撞点分布有关。

本文在块茎的不同初始摆放状态(块茎长轴在不同平面)及块茎掉落在升运带上时筛面的不同振动状态等系统初始状态下,模拟了3种尺寸的块茎在激振频率为2~5Hz、幅度为30~60mm时输送过程,仿真结果基本一致。

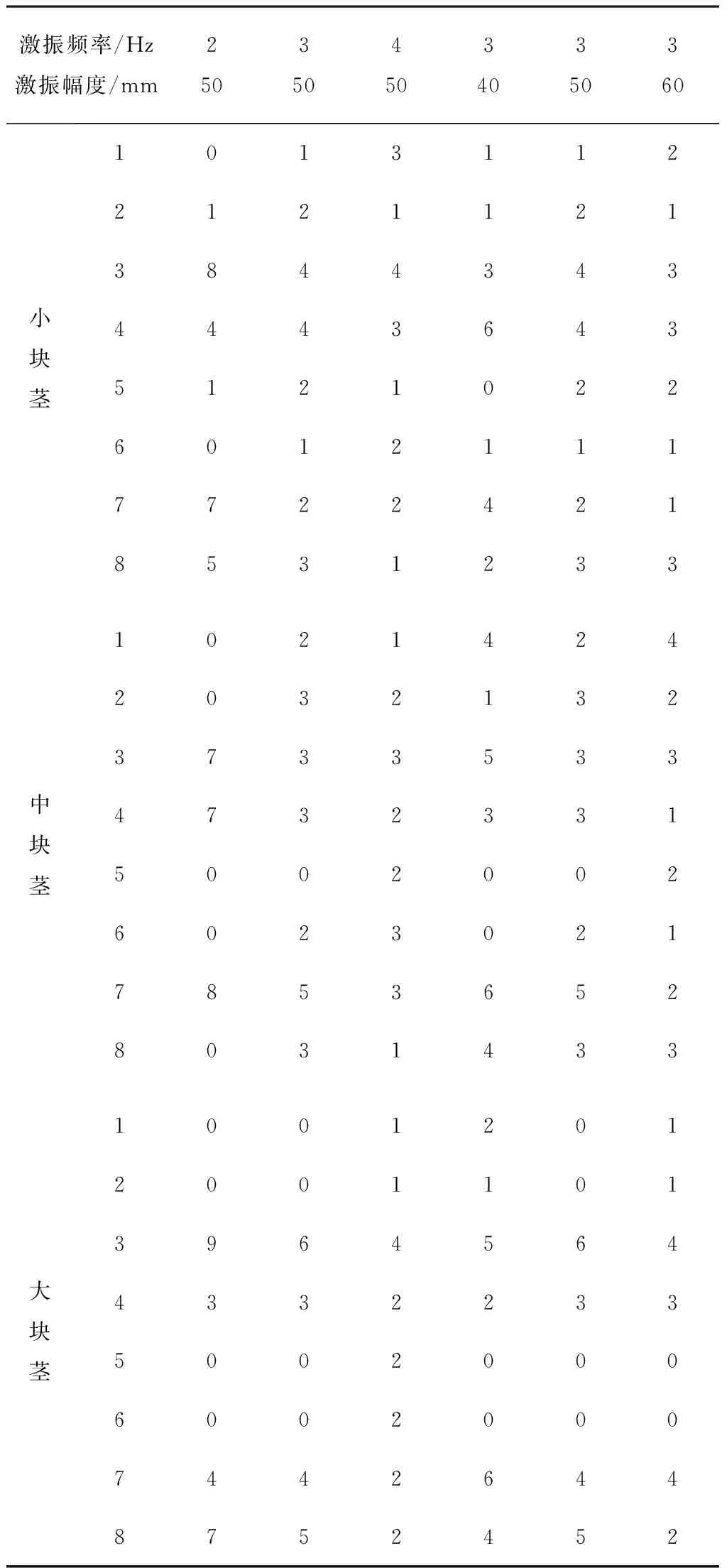

图5为3.1.1中激振频率为2~4Hz时大块茎表皮碰撞点位置分布图,图6为3.1.2中激振幅度为40~60mm时大块茎表皮碰撞点位置分布图。图5和图6子图中左右部分分别为块茎的正面和反面(块茎平抛时正面向前、反面向后),将块茎正面和反面划分为8块区域,块茎接触升运带初始其正面3、4区域和反面7、8区域分别支撑在两根杆条上。表4为不同尺寸块茎表皮不同区域的碰撞点个数。

从图5和表4可以看出:在2~4Hz范围内,激振频率越大,碰撞点在马铃薯表皮上分布的区域越多且各区域之间点数差越小,碰撞点分布越均匀。从图6和表4可看出:在40~60mm范围内,激振幅度越大,碰撞点分布也越均匀。

图5 不同激振频率大块茎碰撞点分布图Fig.5 Impact point distribution of big tuber with different excitation frequency

图6 不同激振幅度大块茎碰撞点分布图Fig.6 Impact point distribution of big tuber with表4 马铃薯表皮不同区域的碰撞点个数Table 4 Impact point number in different regional of potato

激振频率/Hz激振幅度/mm250350450340350360小块茎10131122121121384434344436435121022601211177224218531233中块茎10214242032132373353347323315002002602302178536528031433大块茎10012012001101396456443322335002000600200074426448752452

本文基于动力学刚柔碰撞计算结果,为预估块茎脱泥效果和损伤率,对块茎碰撞效果提出以下评价方法:碰撞次数多且块茎表皮碰撞点分布均匀时,块茎的脱泥效果好;碰撞力低于碰撞损伤力时,块茎损伤机率较小。

在本文研究的范围内,激振的频率和幅度越大,块茎表皮上的碰撞点分布越均匀,块茎的脱泥效果应更好。表2和表3表明:激振的频率和幅度增大时,块茎碰撞力显著增大,频率为4、5Hz时大块茎碰撞力大于损伤力,块茎损伤的机率增大。根据研究可知:抖动轮激振频率为3Hz、幅度为60mm时,块茎损伤机率低且脱泥效果好。

4 结论

1) 对不同大小、不同平抛初速度的块茎输送过程进行模拟,结果表明:块茎在输送过程中有抛掷、翻转等运动状态,初速度对块茎质心垂直位移影响不明显,但块茎大小对其质心垂直位移有一定的影响。

2) 本文基于动力学刚柔碰撞计算结果,为预估块茎脱泥效果和损伤率,对块茎碰撞效果提出以下评价方法:碰撞次数多且块茎表皮碰撞点分布均匀时,块茎的脱泥效果好;碰撞力低于碰撞损伤力时,块茎损伤机率较小。

3) 抖动轮激振频率在2~5Hz范围内、幅度在30~60mm范围内时,随着频率和幅度的增加,块茎碰撞力增大,同时块茎碰撞次数减少但更均匀,块茎脱泥效果更好。激振频率为3Hz、激振幅度为60mm时,块茎损伤机率低且脱泥效果好。

[1] 张建. 4M-2型马铃薯联合收获机优化设计与仿真[D].兰州:甘肃农业大学, 2008.

[2] 王成军,刘琼,马履中,等.棉籽颗粒在三自由度混联振动筛面上的运动规律[J].农业工程学报, 2015(6):49-56.

[3] 李洪昌, 李耀明, 唐忠,等.基于EDEM的振动筛分数值模拟与分析[J].农业工程学报, 2011, 27(5):117-121.

[4] 王冰, 胡良龙, 胡志超,等.链杆式升运器薯土分离损伤机理研究[J]. 中国农业大学学报, 2014, 19(2):174-180.

[5] Bentini M, Caprara C, Martelli R. Harvesting Damage to Potato Tubers by Analysis of Impacts recorded with an Instrumented Sphere[J]. Biosystems Engineering, 2006, 94(1):75-85.

[6] Chiputula J. Evaluating mechanical damage of fresh potato during harvesting and posharvest handling[D].Gainesville:University of Florida, 2009.

[7] 郭宝良, 段志善, 郑建校,等. 非谐和水平振动输送机的物料运动分析[J].机械工程学报, 2012, 48(1):104-110.

[8] Hoon Lee,Heechan Cho,Jihoe Kwon et al.Using the discrete element method to analyze the breakage rate in a centrifugal/vibration mill[J].Powder Technology: An International Journal on the Science and Technology of Wet and Dry Particulate Systems,2010,198(3):364-372.

[9] Cleary P W, Sawley M L.Dem modelling of industrial granular flows: 3d case studies and the effect of particle shape on hopper discharge[J]. Applied Mathematical Modelling, 2002,26(2):89-111.

[10] 陈辉, 赵先琼, 刘义伦,等. 转筒内D型二元颗粒物料滚落模式的径向分离[J]. 农业机械学报, 2015, 46(6):334-340.

[11] 王珣, 杜茂华, 卢培进,等. 基于ADAMS的振动筛上单颗粒物料筛分效率的研究[J]. 矿山机械, 2012, 40(5):99-102.

[12] 翟之平, 吴雅梅, 王春光. 物料沿抛送叶片的运动仿真与高速摄像分析[J]. 农业工程学报, 2012, 28(2):23-28.

[13] 宗望远, 廖庆喜, 黄鹏,等. 组合式油菜脱粒装置设计与物料运动轨迹分析[J].农业机械学报, 2013, 44(S2):41-46.

[14] 中国农业机械化科学研究院. 农业机械设计手册(下)[K].北京:中国农业科技出版社, 2007.

[15] 郭世鲁, 王卫兵, 李猛,等. 马铃薯机械碰撞有限元分析与试验研究[J]. 机械设计与制造工程, 2016, 45(1):56-59.

ID:1003-188X(2018)02-0029-EA

Analysis of Movement and Impact of Tubers on Elevator Belt of Potato Harvest

Wang Xingdong1, Wen Huaixian1, Zeng Yong1, Xie Songliang2

(1.School of Machinery and Automation, Wuhan University of Science and Technology, Wuhan 430080, China; 2.Hubei Nongzhixian Agriculture Co.Ltd., Jingmen 448000, China)

Abstract: In order to find the best operation parameters of elevator belt (excitation frequency and amplitude) , to reduce the damage rate and improve the effect of removing soil, the conveying process of single potato tuber was carried out. And a new kind of evaluation method about tubers impact effect is put forward, impact frequency and well-distributed, the effect of removing soil is good, impact force below the impact damage force, there will be low tuber damage rate. Simulation results showed that: In the range of excitation frequency 2Hz-4Hz,the range of amplitude 30mm-60mm, as frequency and amplitude increased respectively, impact force increased, less impact frequency and more well-distributed,the effect of removing soil is better.When the frequency is 3Hz and the amplitude is 60mm, low rate of tuber damage and good effect of removing soil. This study provides a reference for the parameter design of the elevator belt.

potato harrvest; eevator belt; tuber impact; removing soil evaluation

2016-12-07

国家自然科学基金项目(51105283)

王兴东(1970-),男,江苏高邮人,教授,博士,(E-mail)wangxingdong@ wust. edu. cn。

S225.7+1

A

1003-188X(2018)02-0029-05