软件专家Tebis优化模具制造过程

Tebis公司供稿

随着汽车行业的不断发展,各品牌汽车的竞争日趋激烈。国内外车企纷纷加快转型升级步伐,不断推出更多适合市场的汽车产品,争取掌握市场主动权。为了满足不同潜在客户群体的需求,各厂家在汽车外型和内室设计上不断进行创新,并试图缩短产品的研发周期,新车型投入市场的迟早往往是成败的关键。这就对汽车模具的生产和制造提出了更高的要求。一方面,随着汽车行业的迅猛发展,模具的需求猛增,模具企业为汽车模具服务的数量急剧增多。另一方面,随着汽车设计的不断创新,对于模具的制造技术提出了更高的要求。Tebis作为CAD/CAM软件专家,在汽车原形逆向和缩短模具制造周期方面提供集成化的解决方案。本文以三个应用实例介绍Tebis在汽车行业加速产品制造进程的具体应用。

快速逆向汽车原型

逆向工程是汽车原型设计和制造过程中的一个重要环节。通常是对新车型的油泥模型进行扫描,然后依据扫描数据构建CAD数据。根据逆向精度要求的不同,合理的选择扫描设备和逆向软件是非常重要的。利用Tebis的线框模型逆向曲面尤其适合外覆盖件,由此可以确保A级曲面的原始曲率不被更改。

MS-Design公司是奥地利一家著名的设计公司,其业务之一是为量产车型生产定制化个性化的附加件。MS-Design设计师对菲亚特500量产车的车身进行了改造,在其原本的意大利风格基础上更加突显富有年轻时尚和运动活力的造型。

车身改装的所有样件需要安装在原始车身上。因此首先需要用FaroArm测量臂扫描车身的相关区域。FaroArm测量臂具有很高的空间移动性和自由度,可在极短时间内完

从量产车型到改造车型-菲亚特 500 Cup成对复杂对象的完整逆向。车身的一半被扫描,另外一半车身可稍后通过Tebis网格镜像技术创建,这项工作只需半天时间即可完成。然后依据设计图纸,直接在相应的车身部位构造油泥模型。随后,对制作的油泥模型部分进行三维扫描,逆向到虚拟世界。

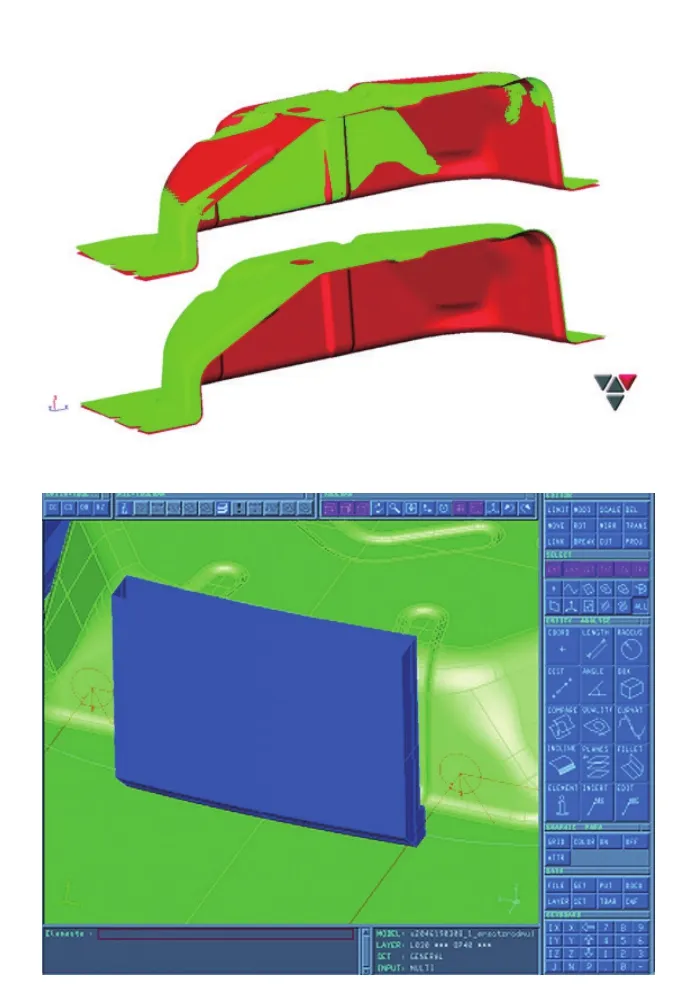

网络数据首先在Tebis中被筛选和编辑。随后便可利用Tebis的Brep技术进行依据网格的曲面逆向。在逆向过程中,Tebis支持用户根据自己对造型的理解分布线框,软件在后台根据工程师设置的准许偏差自动生成拟合网格的曲面。同时,Tebis可快速进入常规CAD设计环境,实现混合建模。MSDesign公司模具制造部负责人Christoph Schneeberger对 Tebis混合建模的强大功能和灵活性给予高度评价:“使用Tebis我们可非常便捷地在扫描数据基础上进行智能的扩展设计。Tebis一大亮点是,网格与曲面元素彼此结合,使逆向工程方便快捷,使用CAM模块可以连续完成铣削加工,使整个过程连贯高效。”

扫描结果在Tebis中以网格形式显示:蓝色是原始Fiat 500汽车的表面,而红色代表油泥建模的车身改装件

扫描工作完成后一周,用于制造样车安装件的第一批模具就被加工出来。通过一体化的逆向工程与加工解决方案,MS-Design公司在Fiat 500 Cup项目中的速度被提高60%至70%。

优化的模面工程

在保证质量、控制成本的前提下缩短模具开发周期具有重大意义。模具开发周期包括模具设计、制造、装配与试模等阶段。尽管许多分析软件可以提前计算预测板料的回弹,但实际应用中仍需要将软件分析结果结合试错的方法或是经验值对模面进行调整。此外,冲压模具制造中的最大挑战之一是模具需要大量的手工修整。从铣削加工完到首次上压机,通常要经过几个星期乃至几个月的时间,还有无法预算的修整研磨处理时间。

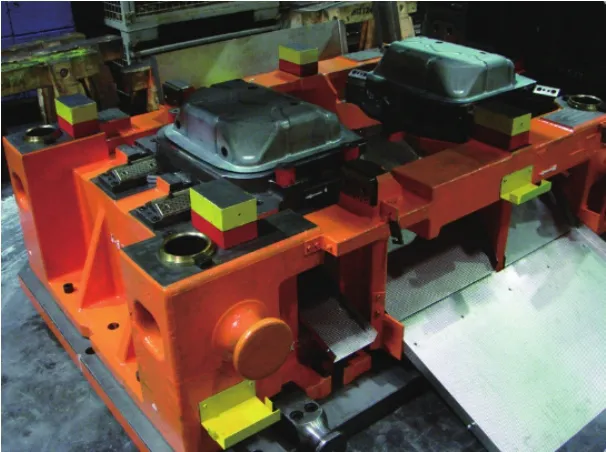

用于流程优化项目的切边冲孔和整形模具

德国阿盖尔机械制造有限公(ALLGAIER WERKE GmbH)是一家著名的研发和生产汽车冲压模具的专业厂家,为德国奔驰、宝马和奥迪等名车厂家提供冲压制件和模具。该公司通过和Tebis以及Autoform的合作,对整个模具设计和制造流程进行了优化,大副降低了模具的开发周期。

使用Autoform进行回弹分析,利用Tebis进行刀块设计和模面变形,模面处理

阿盖尔从客户那里得到制件的CATIA数据,然后利用Autoform进行冲压工艺和可行性分析,将拉延和整形工序的分析结果导入Tebis,利用Tebis的RSC(快速构造曲面)技术进行工艺辅助面的设计。之后依据此模面数据开始模具3D设计。与此同时,使用Autoform对板料成型稳定性和回弹进行分析,将带有回弹补偿的模面网格数据导入Tebis,利用Tebis独特的基于Brep技术的模面变形功能对原有的CAD数据进行“一键式”调整,并保持A级曲面的质量。为了节省钳工修模的工作量,阿盖尔在处理模面强压区和避空区之间的连接时,利用Tebis自动生成光顺的曲面,而不是采用常规的虚拟壁厚偏置的方法。最后,采用Tebis自动化的编程方法,快速高质量的生成加工刀路。整个流程连贯高效。

模具工程部门领导Ralf Schmidt表示,在Tebis和Autoform专家的帮助下,通过对整个流程的优化,模具研发周期时间减少了30%,平均减少3个修模循环。Ralf Schmidt说:“我们使用Tebis快速地将回弹补偿添加到模面上,并在设计阶段就考虑到修模阶段的具体问题,利用Tebis自动化的准备模面数据,这大大提高了整个流程的速度。”

自动化智能加工汽车模具

降低模具生产周期的同时提高模具质量,并满足最前沿的设计要求是当前对汽车模具提出的新挑战。纵观模具的整个设计制造过程,工艺、软件(CAE,CAD,CAM)、刀具和机床等每个技术环节都对最终的结果产生影响,并且各个技术环节并不是孤立存在,而是还会相互作用。

意大利著名汽车供应商马瑞利(Magneti Marelli)集团的P.C.M.A.公司专门研发和制造汽车注塑磨具。该公司致力于研发高附加值的大型汽车注塑模具,比如汽车仪表板的模具。随着人体工程学的不断应用,汽车内室的设计越来越合理,但内室件设计的提升意味着对其模具数量和质量的要求也急剧增加。注塑模具相比于其他类型模具具有深腔多,深孔多,加工量大的特点。

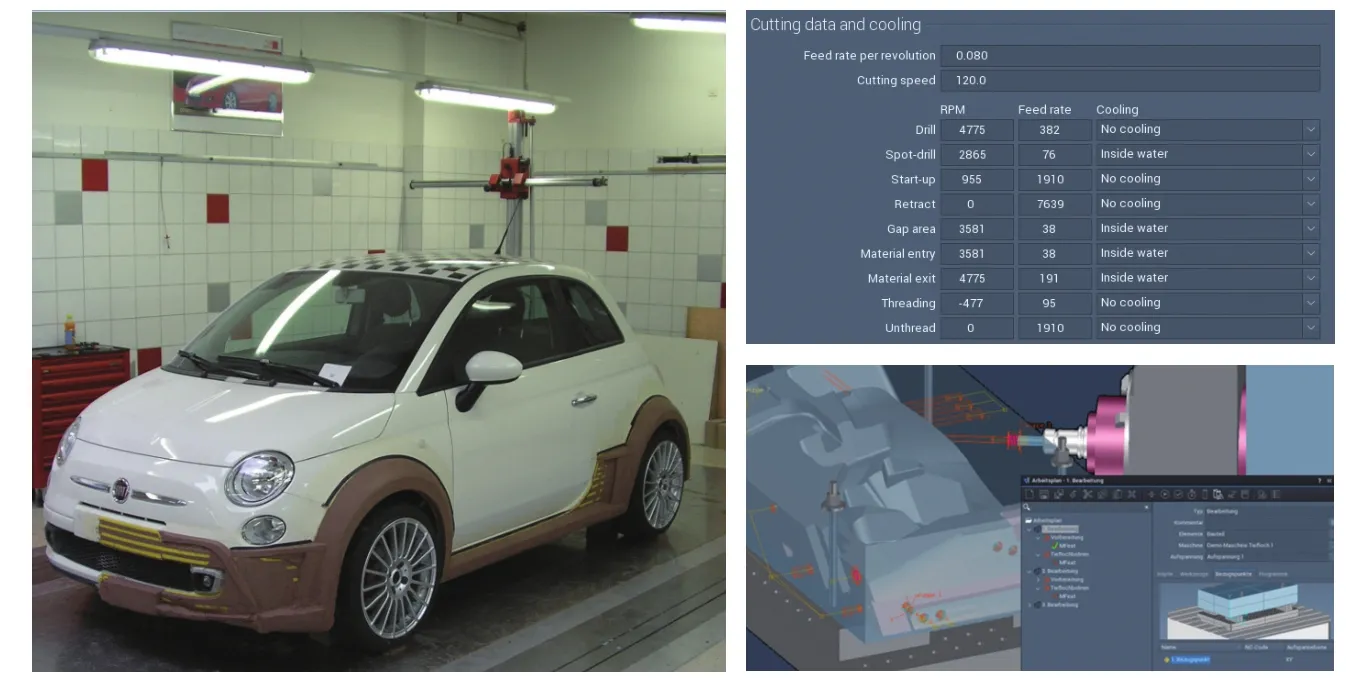

吉普Renegade的仪表板模具由P.C.M.A.公司制造

车间主任Vincenzo De Riccardis说:“大型的模具长度可以达到2.5 m,平均冷却水道的长度有250m,这些冷却水道需要用专门的深孔加工设备和刀具来进行加工,加工参数也非常复杂。”因此,P.C.M.A.公司采用了Tebis2.5D自动编程解决方案:在Tebis中为孔槽等几何建立特征库,在刀具库中针对加工状况输入加工参数,便于编程时一键调用。将所有加工进行分类,并标准化流程,根据具体加工建立编程模板。优化编程流程的同时P.C.M.A.还不断升级设备,新引进的立式五轴立式铣床,带有200个自动换刀位,为无人化加工奠定了基础。

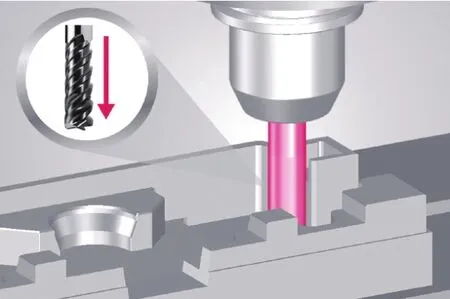

Tebis为深孔加工开发的特殊功能

在加工方法上,P.C.M.A.公司也不断采用先进技术。针对具有陡峭型腔的注塑模具,P.C.M.A.公司采用自适应开粗的加工方式,这是Tebis专门针对此类应用研发的加工方式,自适应开粗使用高性能刀具(HPC),以更大的切削深度和更小的横向进给量实现高效加工,刀轨布局在不带满刀切削的情况下自动匹配工件几何形状。这种加工方法不仅可以减少开粗的加工时间,而且由于是自动避免满刀切削,所以刀具磨损减少,刀具寿命增加。

Vincenzo De Riccardis总结说,有一套贯穿整个流程的解决方案对汽车模具制造企业至关重要。连贯的流程需要软件来支撑,通过软件将各环节工作协调优化,并利用软件把设备的最高性能发挥出来,这样企业才能在竞争中取得领先地位。□

Tebis自适应开粗充分利用HPC刀具的大切削深度