风力发电机机舱散热分析及结构改进

杜 亮,赵 晶,阎明印,王世杰

(沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

0 引言

近些年来,风能已成为一种高效便捷且符合绿色环保的新型能源,但中小功率风电机组内部空间布局紧密、发热设备较多,这部分热量都基本耗散在机舱内,会对机组整机和部件稳定运行带来一些问题,所以机舱的内部环境温度一直是行业内需要解决的问题之一。目前普遍采取的措施是限功率运行或停机保护,这样不仅浪费了风能资源,降低了机组的可利用率,而且过高的温度也会影响周围敏感部件(电线、油管道、橡胶件等)的性能,出现老化速度加快、电路接触不良、零部件磨损加剧、润滑油性能变差等现象。

目前国内外学者在风力发电机舱散热问题上已经进行了一定的研究,在国内,有对机舱内发热部件的独立研究,如齿轮箱冷却系统的研究,也有对机舱内流场和温度场的仿真模拟。本文针对某1.5 MW风力发电机舱的通风系统,运用理论分析和数值计算相结合的方法进行数值模拟,找出原有机舱内温度异常的区域并得出冷却气流流速和方向的变化,以便提出改进方案,从而提高舱内的散热性能。

1 原有机舱布局

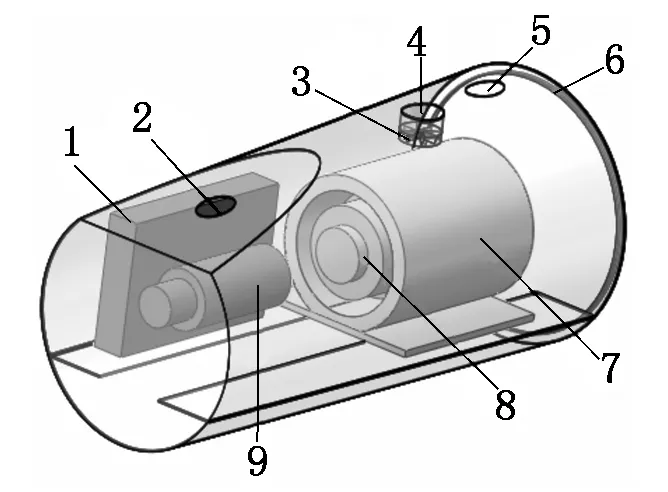

某1.5 MW风力发电机机舱内有齿轮箱、发电机、控制柜、齿轮箱散热器、各种支架及管道线路等部件,各部件纵横交错,十分复杂,但布局紧凑,如图1所示。

图1 风力发电机机舱内的布置

2 建立机舱三维模型

为了能够得到比较准确的仿真结果,需要对模型进行合理的简化:①模型尽量保留机舱内的所有发热部件(齿轮箱、发电机、电控柜等),这些设备按照实际大小尺寸进行设置,外形简化为简单的几何形状,忽略复杂的细小结构,如一些凸台、倒角等装饰特征;②考虑到计算机的性能及工作量,适当省去对空间气体流动产生作用较小且对温度影响不大的部件和管线。简化后的机舱模型如图2所示。

1-电控柜;2-上方端盖出口2;3-风扇;4-风扇散热通道;5-上方端盖出口1;6-前端轮毂间隙进风口;7-前底座;8-齿轮箱;9-发电机

由于舱内的空气流动是自然对流和强迫对流共同作用的湍流对流换热问题,舱内的流动是低速流动,为了获得准确的模拟,做如下假设:①舱内整个流场的空气流动为稳态湍流,忽略控制方程中的时间项;②计算域中的流体为不可压缩流体且密度符合Boussinesq假设,且不考虑重力的影响;③不计舱内空间空气与各部件壁面间的辐射传热。

3 求解方法设置及边界条件

由于机舱内部结构相对复杂,且空气流动会受到舱内零部件几何边界的影响,可能多处存在涡旋等现象,为了准确模拟舱内流场情况,采用带有旋流修正的Realizablek-ε模型。在此基础上,控制方程采用有限体积法和网格交错法进行离散,计算时采用压力修正法即SIMPLE来求解压力与速度的耦合问题,湍流动能、湍流耗散项和动量方程都采用二阶迎风差分格式。具体的边界条件如下:

(1) 进口边界设定为Velocity-Inlet速度入口边界。

(2) 流场出口设置为Pressure-Outlet压力出口,默认大小为0 Pa。

(3) 舱体内部的发热部件(齿轮箱、发电机与控制柜)通过其表面散热,根据第二类热边界条件采用热流密度边界条件,散热量除以总的散热面积可以得到热流密度。

(4) 风扇运动数学模型选用MRF模型,只需设定其运动的相对坐标、转轴及转速(Rotation Speed)等参数即可模拟旋转区域。

4 流场分析

图3为仿真得到的机舱内部气体的流动状况。空气从前部轮毂间隙进入机舱,之后由上方各个出口部分排出机舱。从图3中可以清晰看出,机舱前端形成多处绕流,阻碍了空气流动,并且空气流动主要集中在前底座外围,只有很少的气体流向机舱底部及尾部;舱内空气在越靠近风扇的位置运动越剧烈,速度也越快,由于风扇的抽吸及顶部的出风口,使得机舱顶部的气流比底部的气流要多且密集,并且速度快;齿轮箱位于前底座内,由于前底座的分隔,冷却气流很难流向齿轮箱,只有极少量的气体流向齿轮箱表面,齿轮箱产生的热量没有被及时带走,不利于齿轮箱散热。

5 温度场分析

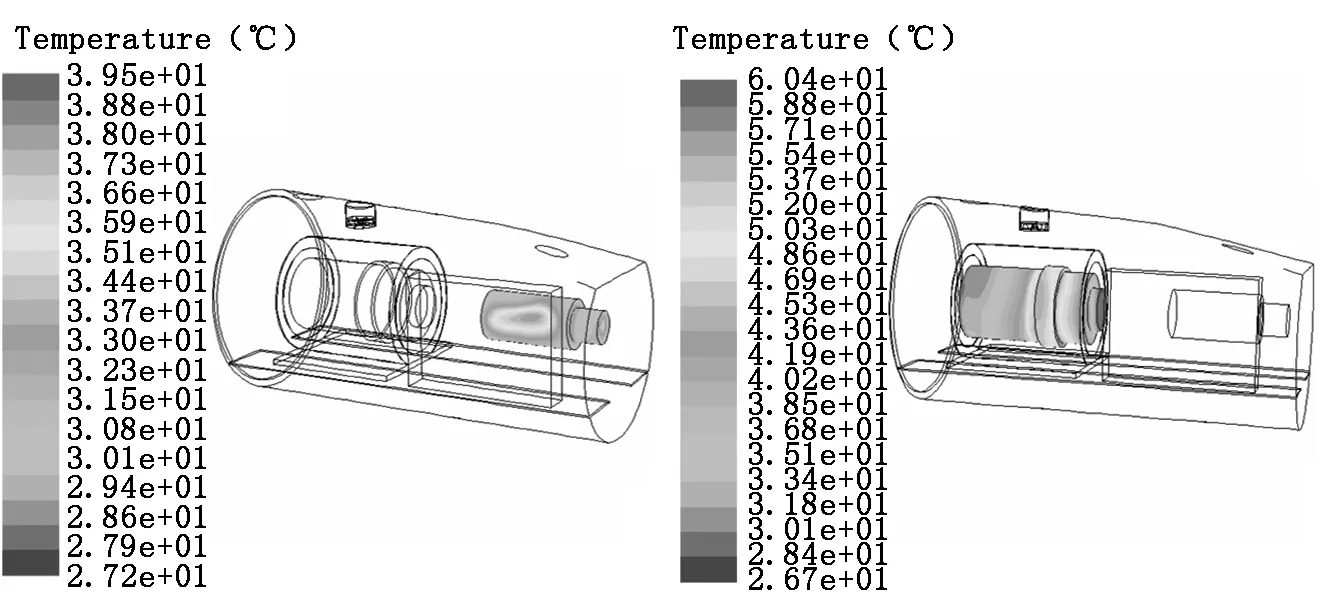

仿真得到的电控柜表面、发电机表面和齿轮箱表面温度分布分别如图4、图5和图6所示。

图3 机舱内部气体的流动状况 图4 电控柜表面温度分布

电控柜位置处于机舱尾部,由图4可以看出,由于机舱尾部距离进风口偏远,冷却气流不易到达,形成通风死角而又靠近发热部件,气体流动性较差,热气流不能及时排除,导致了局部区域温度达到33.5 ℃左右;同时冷空气会把齿轮箱产生的部分热量带到机舱尾部附近,下部的冷空气无法正常流入机舱尾部区域,呈现出左侧温度明显高于右侧的状态。

图5 发电机表面温度分布 图6 齿轮箱表面温度分布

由图5可以看出,发电机表面温度分布比较均匀,靠近电控柜一侧温度较高,最高温度达到39.5 ℃,发电机和电控柜之间空间狭小,冷空气无法到达,热量不能及时散开,积聚在表面,形成高温区域;发电机上方存在出风口,有利于舱内散热。

由图6可以看出,齿轮箱前端优先接触冷空气,表面的热空气在冷空气带动下向后运动,由于气体流速越来越小,导致部分热气流停滞在前底座内,这部分气体温度很高,使该区域出现反复的升温,从而形成积热,最高温度达到了约60 ℃,超出了预定的目标温度,所以这样不利于齿轮箱的散热,影响整个风力发电机的正常工作运行,该区域热空气排出不及时,造成部分高温气体的积聚,大部分表面的温度在40 ℃左右,呈现出两端凉、中间热的状态,导致整个机组不能正常运行。

通过以上计算与分析发现:机舱内设备温度较高,特别是齿轮箱表面出现局部高温区域,现有的通风结构不能完全满足齿轮箱的散热要求,因此必须要对机舱的通风散热结构进行改进。

6 机舱散热结构改进及仿真分析

本文采用在机舱底部增设一个进风口,并在不影响前底座机械安装的前提下,在其侧面开一个方口,以增加冷空气的流量和气体流动速度,使其能够与机舱前底座内堆积的热气体进行热量交换。改进后的机舱几何模型如图7所示。

1-进风口;2-前底座

运用相同的分析条件对改进方案进行仿真分析,得到的机舱流场分布和齿轮箱温度分布如图8、图9所示。机舱结构改进前、后性能对比见表1。

图8 改进后机舱流场分布 图9 改进后齿轮箱表面温度分布

表1 机舱结构改进前、后性能对比

由图8可以看出,改进后明显增加了舱内整体的冷空气流量,流速也明显加快,齿轮箱与发电机中间区域及齿轮箱周围的冷空气流量增多,特别是流过齿轮箱表面的冷空气较改进前增多,积聚在表面的热量被及时散开进行热量交换,同时也使通风不易到达的地方气体流量有所改善,加强了热空气的流动和置换,温度分布均匀,有利于机舱散热。

由图9可以看出,在机舱底部增加进风量后,齿轮箱温度有明显的下降,可以清楚看出表面的高温区域占据整个表面区域的极小部分,大部分温度维持在49.6 ℃左右,整个表面温度分布均匀性显著,局部温度集中也得到了改善,大约降低了10 ℃左右,改进后的通风散热结构使舱内的齿轮箱处于适宜的工作温度。

7 结语

本文利用CFD技术对机舱内流场和温度场进行数值计算,得到机舱内流场和温度场分布,能量化地判断出舱内温度异常的位置,为舱室结构的设计和舱室内设备的布置提供了有效的参考。改进机舱底结构后,舱内齿轮箱区域及机舱尾部区域的散热效果有了明显改善,不同部件的表面温度下降了约6 ℃~10 ℃。

参考文献:

[1] 宋海辉,吴光军.风力发电技术与工程[M].北京:中国水利水电出版社,2014.

[2] 颜志伟,朱辉.兆瓦级风电机组机舱内部气流组织的数值模拟[J].建筑热能通风空调,2013,32(1):95-99.

[3] 田家彬,代鲁平,游慧鹏.基于CFD方法的MW级风力机机舱内部温度场分析与研究[J].节能与环保,2013(6):74-77.

[4] 陈成城,程晨光.数值仿真技术在风力发电机机舱散热设计中的应用研究[J].机电工程,2016,33(4):430-433,457.

[5] 丁树业,葛云中,孙兆琼,等.高海拔用风力发电机流体场与温度场的计算分析[J].中国电机工程学报,2012,32(24):74-79.

[6] 刘洋洋.风电齿轮箱箱体热结构特性探析[J].科技资讯,2010(19):54.

[7] 陈付莲,沈毅.CFD在空调室内气流组织设计中的应用[J].制冷与空调,2004(4):26-28.

[8] 方世蓉,吴桂珍,任胜伟.双馈风力发电机冷却计算方法研究[J].大电机技术,2014,42(2):32-35.

[9] 马铁强,孙德滨.风力发电机组机舱散热布局结构最优化方法研究[J].可再生能源,2017,35(5):721-726.