橡胶/SBS复合改性沥青及其混合料性能研究

吉泽中,刘嘉伟,徐凯

(1.河海大学 土木与交通学院,江苏 南京 210098;2.昆山交通发展控股集团有限公司,江苏 苏州 215300)

近年来,复合改性沥青技术得到了人们广泛的关注。橡胶/SBS复合改性沥青不仅能充分发挥橡胶粉、SBS改性剂的优势[1-2],并且可以减少SBS掺量,降低改性成本,有效缓解废轮胎导致的“黑色污染”[3-4]。但由于橡胶粉表面呈现出较大的惰性,与沥青之间的相容性较差[5],而且橡胶粉掺量低时改性效果不明显,橡胶粉掺量高时沥青粘度大,施工温度高,施工和易性差[6-8]。本研究通过对复合改性沥青的性能影响研究得出橡胶/SBS复合改性沥青的最佳橡胶掺量,以及确定其合理的施工温度,并与SBS改性沥青混合料做对比验证其路用性能。

1 原材料及试验方法

1.1 原材料

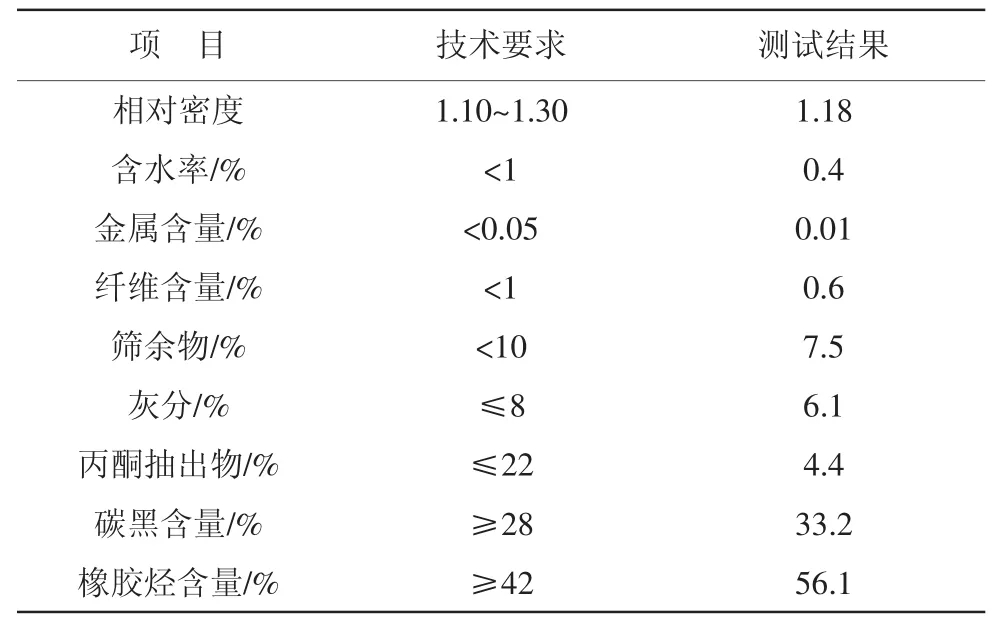

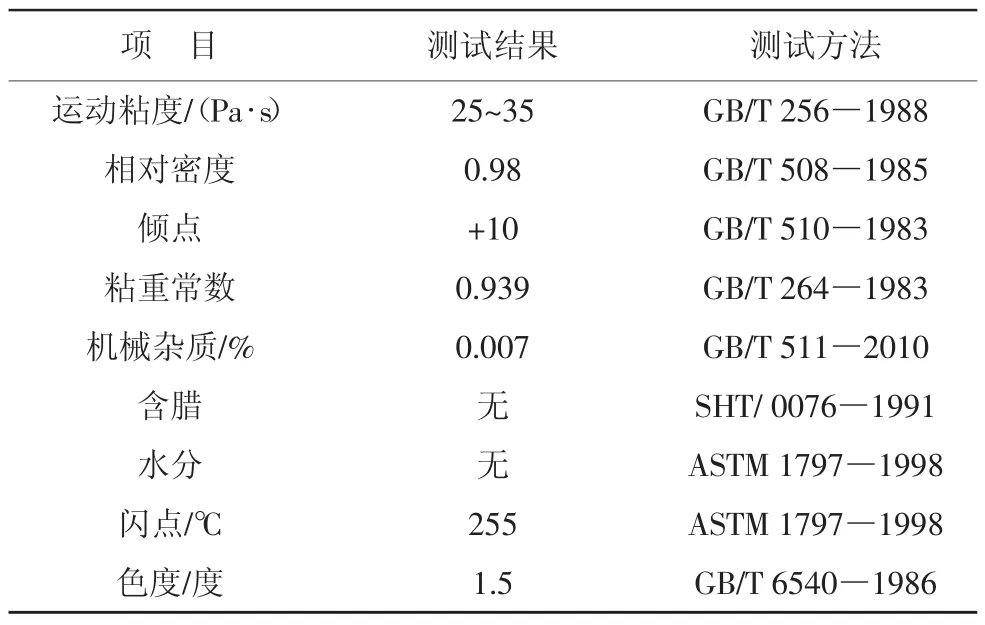

基质沥青:双龙70#道路石油沥青,按照JTG E20—2011《公路工程沥青及沥青混合料试验规程》对其性能指标进行测试,结果见表1;橡胶粉:废旧轮胎橡胶粉,20目(0.45 mm),是以废旧轮胎为原材料,在常温下经过粉碎、分离、除金属、筛选、活化、脱硫等一系列工序处理后制成,其技术性能见表2;SBS改性剂:YH-791型,其技术性能见表3;相容剂:一种芳烃抽出油,蜡含量低,硫含量低,毒性小,挥发份低,不易抽出,闪点高,耐高温性好,芳香烃含量高,可取代酯类油,其技术性能见表4;稳定剂:主要成分硫磺,其技术性能见表5。

表1 70#基质沥青沥青的主要性能指标

表2 橡胶粉的技术性能指标

表3 SBS改性剂的技术性能指标

表4 相容剂的技术性能指标

表5 稳定剂的技术性能指标

1.2 试验方法

(1)沥青常规性能:依据JTG E20—2011《公路工程沥青及沥青混合料试验规程》,采用环球法测试沥青的软化点;采用标准针贯入沥青试样的深度(以0.1 mm计)测试沥青的针入度;采用延度仪测定沥青的延度,以表征沥青在一定条件下的变形能力。

(2)沥青高温性能:采用破坏温度(Fail temperature)来评价橡胶/SBS复合改性沥青的高温性能。美国SHRP(Strategic Highway Research Program)计划采用DSR通过测量沥青胶结料的G*和相位角(δ)来体现沥青的粘性和弹性,该指标能反映荷载、时间和温度变化是沥青流变性质的变化状态[9]。试验采用破坏温度来评价沥青的高温性能。破坏温度数值越大,说明胶结料抵御高温的性能越佳。

(3)沥青低温性能:PG分级是20世纪90年代美国SHRP(strategic highway research program)计划中提出的沥青性能分级体系,本文以PG低温分级温度为评价沥青低温性能。采用小梁弯曲蠕变(BBR)试验测试劲度S和蠕变速率m。S反映材料的低温性能,S值越大,弯曲流变性能越差。m反映材料的松弛能力,m值越大,松弛能力越强,m值大的材料当遇到温度急剧下降时,往往不易开裂,具有较好的低温性能[10]。Superpave胶结料规范规定蠕变劲度S不能过大,松弛速率m不能太小。JTG E20—2011《公路工程沥青及沥青混合料试验规程》要求,60 s的蠕变劲度 S≤300 MPa,m≥0.3。

(4)沥青抗老化性能:试验通过对长期老化后的橡胶/SBS复合改性沥青进行温度扫描试验(35~50℃,步长为3℃),确定不同温度下10 rad/s时的G*·sinδ。依据Superpave胶结料中的研究成果,规定G*·sinδ=5.0 MPa时的温度为极限疲劳温度FTf。FTf可以确定沥青在一定时间内不发生疲劳破坏的温度,其中极限疲劳温度越小,表明复合改性沥青的疲劳温度区域越大,沥青的抗老化性能越好[11]。

(5)空隙率法确定施工温度:依据JTG E20—2011,采用标准马歇尔击实方法,在不同击实温度下制作复合改性沥青的标准试件,分析击实温度对空隙率指标的影响,确定复合改性沥青混合料理想的击实温度。

(6)沥青混合料路用性能:依据 JTG E20—2011,在(60±1)℃、(0.7±0.05)MPa条件下,进行车辙试验以检验混合料的高温稳定性;采用试验温度(-10±0.5)℃、加载速率50 mm/min,对小梁试件进行弯曲试验,评价混合料的低温性能;试件进行浸水马歇尔试验及冻融劈裂试验,评价混合料的水稳定性能。

2 橡胶粉掺量对橡胶/SBS复合改性沥青性能的影响

选取SBS掺量为3.5%、相容剂掺量为1.5%、稳定剂掺量为0.6%、发育时间为4 h,对不同橡胶粉掺量的橡胶/SBS复合改性沥青进行常规性能测试。

2.1 常规性能指标

不同橡胶粉掺量对橡胶/SBS复合改性沥青常规性能的影响如表6所示。

表6 橡胶粉掺量对橡胶/SBS复合改性沥青常规性能的影响

由表6可以看出,随着橡胶粉掺量的增加,橡胶/SBS复合改性沥青的软化点逐渐升高,当橡胶粉掺量由10%增至15%时,软化点由73.8℃升至85.9℃,提高了12.1℃;但当橡胶粉掺量继续增加时,改性沥青的软化点升高幅度逐渐变缓。橡胶粉掺量对改性沥青的针入度影响也较大,随着橡胶粉掺量的增加,橡胶/SBS复合改性沥青的针入度逐渐降低,因为沥青胶体的液态油分中增加了固态颗粒的橡胶粉,从而使沥青的粘度增大、针入度下降,而当橡胶粉掺量增加到一定值时,橡胶粉已经达到饱和,体系中低分子油分已经被吸收殆尽,使得分子质量小的成分减少,因此体系的针入度变化减缓。此外,橡胶粉的掺入对橡胶/SBS复合改性沥青的低温延度有损害,即对其低温性能不利。随着胶粉掺量的增加,橡胶/SBS复合改性沥青的低温延度逐渐减小,橡胶粉掺量由15%增至20%时,其橡胶/SBS复合改性沥青的延度降低幅度非常显著。这是因为橡胶粉在沥青中发生溶胀作用,不能形成网络结构,延度试件在受拉时,基质沥青比橡胶粉颗粒模量低,在拉伸方向产生较大的应变,自由沥青的大变形能力和橡胶颗粒的低流动能力的矛盾趋于尖锐,当橡胶粉掺量逐渐增大,诱发胶粉颗粒与沥青界面的应力集中,结果就导致试件提前拉断。综合考虑,橡胶粉的最佳掺量为15%。

2.2 高温性能

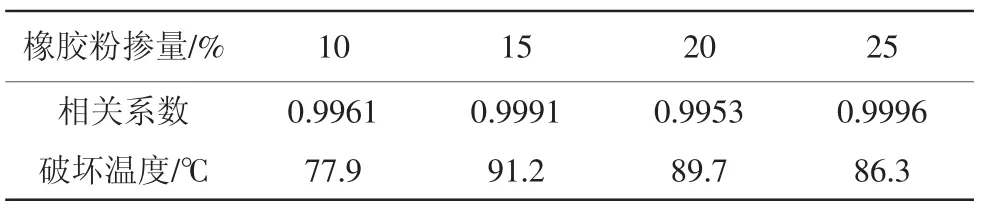

橡胶粉掺量分别为10%、15%、20%、25%,首先对4个橡胶/SBS复合改性沥青样品进行了温度扫描试验,根据车辙因子G*/sinδ随测试温度的变化规律建立车辙因子对数值[log(G*/sinδ)]-温度T曲线,如图1所示。

图1 复合改性沥青车辙因子对数值-温度曲线

根据图1回归拟合结果,计算G*/sinδ=1.0 kPa时的温度,即为破坏温度,结果见表7。

表7 不同橡胶粉掺量复合改性沥青破坏温度测试结果

由表7可以看出,随着橡胶粉掺量的增加,橡胶/SBS复合改性沥青的破坏温度先升高后降低,当胶粉掺量为15%时,橡胶/SBS复合改性沥青的破坏温度最高,高温性能优于其他掺量的复合改性沥青。

2.3 低温性能

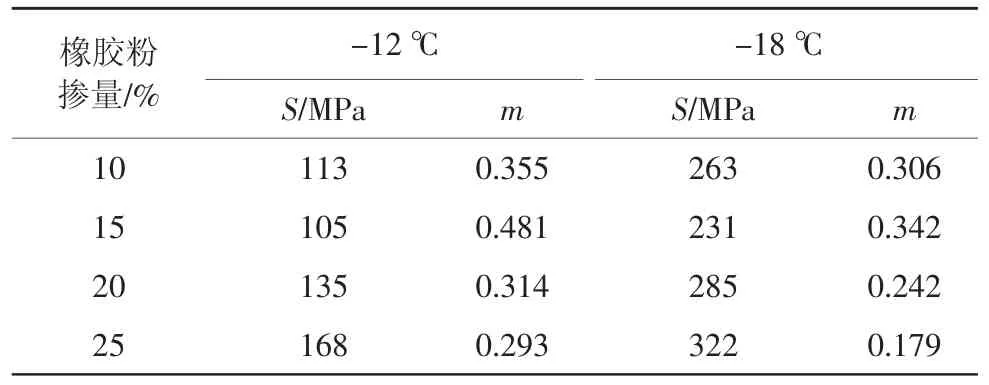

以-12℃和-18℃时60 s的蠕变劲度S和m值来评价不同复合改性沥青胶浆的低温性能,试验结果如表8所示。

表8 不同改性沥青的BBR试验结果

从表8可以看出,随着温度的降低,橡胶/SBS复合改性沥青的S值明显增大,m值明显减小。在相同温度下,S值随着橡胶粉掺量的增加先减小后增大,在橡胶粉掺量为15%时达到最小值;m值随着橡胶粉掺量的增加先增大后减小;在橡胶粉掺量为15%时达到最大值。根据沥青的PG分级体系,掺量为20%时复合改性沥青低温分级温度达到-22℃;而掺量为10%和15%时低温复合改性沥青低温分级温度可以达到-28℃,且掺量为15%时复合改性沥青的低温性能优于掺量为10%的低温性能。

2.4 抗老化性能

分别对不同橡胶粉掺量的复合改性沥青进行温度扫描试验,对得到的曲线进行回归分析,结果如图2所示。

图2 长期老化疲劳因子与温度的半对数关系

根据拟合的回归直线,得到不同复合改性沥青在G*·sinδ=5.0 MPa时极限疲劳温度FTf,结果如表9所示。

表9 不同橡胶粉掺量复合改性沥青的极限疲劳温度测试结果

由表9可以看出,橡胶/SBS复合改性沥青的极限疲劳温度随着橡胶粉掺量的增加呈现先减小后增大的趋势,在橡胶粉掺量为15%时,复合改性沥青的极限疲劳温度达到最小值。可以看出,当橡胶粉掺量为15%时,复合改性沥青的疲劳温度区域大于其他掺量的复合改性沥青的疲劳温度区域,沥青的抗老化性能优于其他掺量的复合改性沥青的抗老化性。

3 基于混合料空隙率法确定混合料施工温度

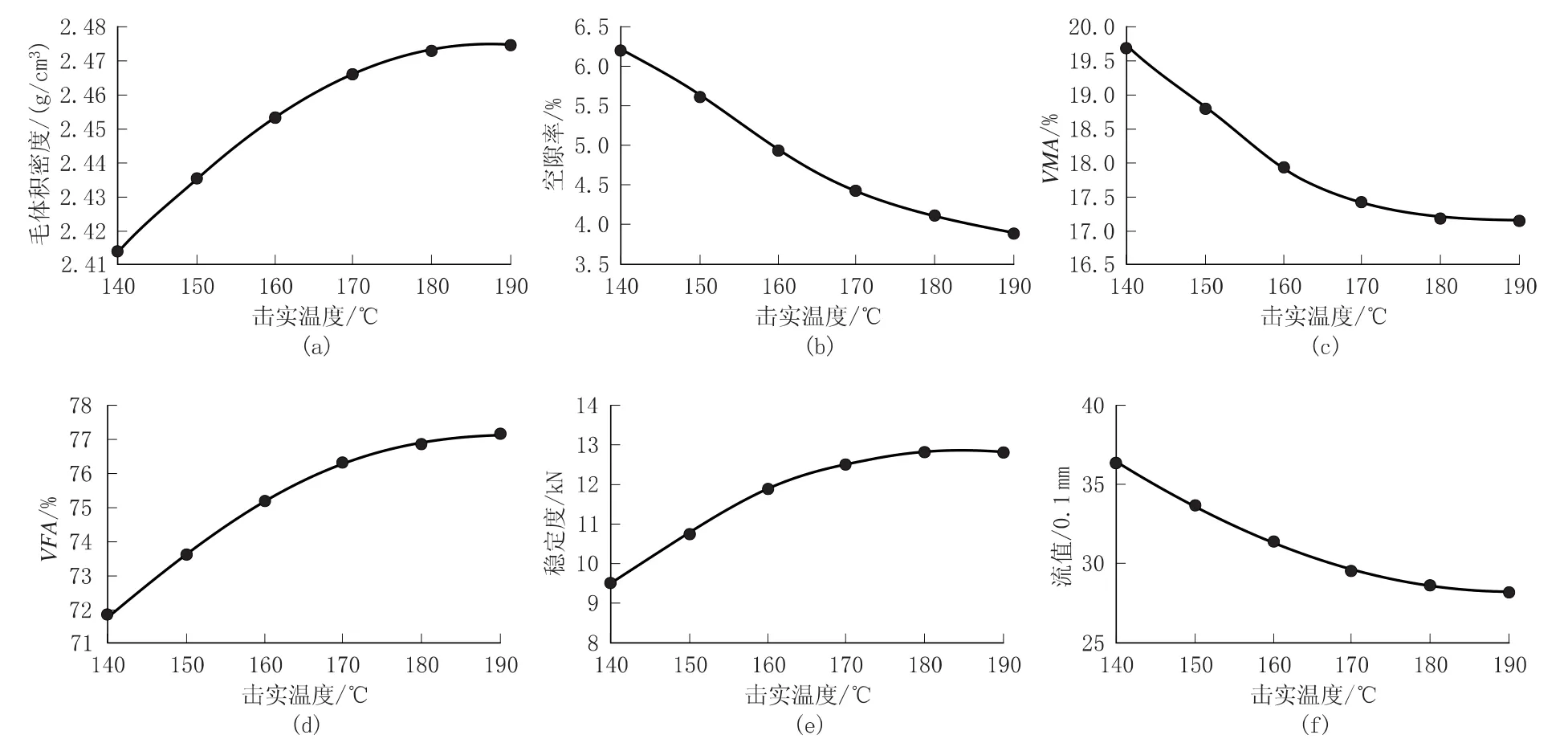

试验混合料采用SMA-13级配,结合料采用橡胶/SBS复合改性沥青,所用的橡胶/SBS复合改性沥青的橡胶粉的掺量为15%,SBS掺量为3.5%、相容剂掺量为1.5%、稳定剂掺量为0.6%,SMA-13级配集料采用玄武岩。击实温度与体积指标关系曲线如图3所示。

图3 击实温度与体积指标关系

由图3可见,随着成型温度的升高,橡胶/SBS复合改性沥青SMA-13混合料的毛体积密度逐渐增大;孔隙率逐渐减小;矿料间隙率VMA逐渐减小;沥青饱和度VFA逐渐增大,稳定度呈现逐渐增大趋势,流值逐渐减小,各项体积指标均随着成型温度的升高而趋向稳定。从混合料的击实回归曲线显示:要达到4%的设计空隙率,SMA-13合理击实温度应为183℃。并且在相对较宽的温度范围内,试件的空隙率变化不是很大,所以参照JTGF40—2004《公路沥青路面施工技术规范》和沥青的试验指标,确定SMA-13混合料的施工温度范围为175~185℃。

4 复合改性沥青混合料路用性能验证

根据SMA13混合料配合比设计结果,在180℃成型温度下制作试件,然后对复合改性沥青与SBS改性沥青SMA13沥青混合料路用性能进行对比研究,分析复合改性沥青SMA13混合料路用性能。

4.1 高温稳定性

对SMA13沥青混合料进行车辙试验,结果见表10。

表10 车辙试验动稳定度

由表10可知,橡胶/SBS复合改性沥青SMA-13的动稳定度较SBS改性沥青SMA-13有明显的提升,达到9218(次/mm),升高了约87%,高温性能得到明显改善。

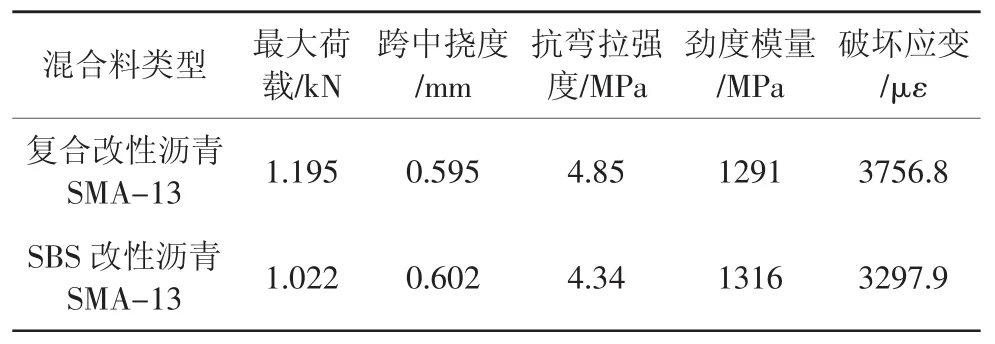

4.2 低温抗裂性

对SBS改性沥青混合料及橡胶/SBS复合改性沥青混合料按规范要求成型车辙板试件,并切割小梁试件,在-10℃条件下进行低温弯曲试验,结果如表11所示。

表11 小梁弯曲试验结果

由表11可见,橡胶/SBS复合改性沥青混合料SMA-13的破坏应变较SBS改性沥青混合料SMA-13有小幅度提高,其低温弯曲应变可达3756.8 με,低温性能较SBS改性沥青混合料SMA-13提高约14%,符合JTG F 40—2004规范要求(破坏应变≥2500 με)。

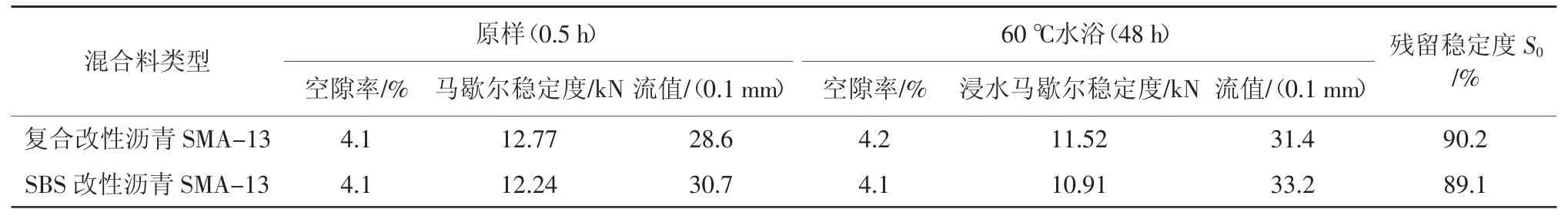

4.3 水稳定性

为了验证橡胶/SBS复合改性沥青混合料的抗水损害性能,在180℃的条件下成型马歇尔试件,并对试件进行浸水马歇尔试验及冻融劈裂试验,试验结果见表12和表13。

表12 浸水马歇尔稳定度试验结果

表13 冻融劈裂试验结果

由表12、表13可见,橡胶/SBS复合改性沥青混合料SMA-13较SBS改性沥青混合料SMA-13的浸水马歇尔残留稳定度和冻融劈裂强度比均有所提高,即水稳定性得到提高,均符合 JTG F 40—2004规范要求(S0≥80,TSR≥80%)。

5 结论

(1)通过不同橡胶粉掺量对橡胶/SBS复合改性沥青的性能研究得出,橡胶粉掺量为15%时,橡胶/SBS复合改性沥青的性能最优。

(2)通过空隙率法,确定橡胶/SBS复合改性沥青混合料的施工温度范围为175~185℃。

(3)通过对混合料高温稳定性、低温抗裂性、水稳定性的试验结果表明,相较于SBS改性沥青混合料,橡胶/SBS复合改性沥青混合料的路用性能得到提升。

[1] 孙大权,徐晓亮,吕伟民.橡胶沥青生产工艺关键技术参数的研究[J].长沙交通学院学报,2008(3):33-37.

[2] 沈金安.改性沥青与SMA路面[M].北京:人民交通出版社,1999.

[3] 刘贞鹏.SBS/橡胶复合改性沥青混合料高温性能研究[D].重庆:重庆交通大学,2014.

[4] 肖敏敏.废胶粉改性沥青性能及机理研究[D].南京:南京航空航天大学,2005.

[5] 韦大川.橡胶粉/SBS复合改性沥青降噪试验研究[D].长春:吉林大学,2008.

[6] 张宗辉.橡胶/SBS复合改性沥青生产工艺分析[J].石油沥青,2008(1):39-44.

[7] LewandowskiL H.Polymer modification ofpaving asphalt binders[J].Rubber Chemistry and Technology,1994,67(3):447-480.

[8] 李智勇.废旧橡胶改性沥青路用性能与环境评价[D].长春:吉林大学,2007.

[9] Diego O Larsena,Jose L Alessandrinib,Alejandra Boschc.Structural and Rheological Characteristics of SBS-asphalt Blends during Their Manufacturing[J].Construction and Building Material,2009,23(8):2769-2774.

[10] Bouzid Choubane,Gregory A Sholar,Jamens A Musselman.A ten-year performance evaluation of asphalt-rubber surface mixes[C]//TRB 78th Annual Meeting,National Research Council,Washington,DC,USA,1999:63-67.

[11] Ye Fen,Yang Jin,Huang Peng.Perfoemance of modified asphalt aging under ultraviolet radiation[J].Pavement Me chanics and Performance,2006(4):102-109.