加气混凝土废渣对磷酸镁水泥性能的影响

陈镇杉,吴玉生,彭鹏飞,高言立,陈晓寒

(中国建材检验认证集团厦门宏业有限公司,福建 厦门 361000)

0 前言

在加气混凝土砌块生产工艺中,由于浆料静停成型完毕要进行切割,切割下的底板随整模具半成品一起蒸压养护形成产品,底板成为废渣;还有缺棱掉角的不合格品和搬运过程中破损断裂的废品也形成废渣[1-2]。保守估计加气混凝土砌块生产过程中切割下的底板等产生的废渣约为2%,废品率3%,加气混凝土行业产生的废渣为生产总量的5%左右。加气混凝土废渣具有如下特点:活性成分水化较完全,水化产物主要为托勃莫来石、少量水化石榴石及C-S-H凝胶,水化产物相对疏松,毛细孔多,吸水性强,需水量较大[3-6]。据调查,目前有些加气混凝土生产企业处理加气混凝土废渣的方法,是将废渣经适当磨细后加水泥等原材料配比,蒸压养护或压制生产加气混凝土砌块砌体的顶砖,并可配套销售,但顶砖用量相对较少,有些厂家还不具备加气混凝土废渣制砖设备。目前仍缺少针对加气混凝土废渣的高效处理方法,导致大量废渣就地堆放,占用大量场地,也污染周边环境。

磷酸镁水泥由氧化镁、磷酸盐及缓凝剂按一定比例配制而成,具有快硬,早强,与旧混凝土粘结强度高、耐磨及抗冻性能好等特点,因此,磷酸镁水泥在道路快速修补,军事工程抢修抢建领域有广阔的应用前景[7-8]。但是,磷酸镁水泥的成本较高,制约了其生产与应用,需要引入适合的掺合料以降低其成本。目前有不少关于用于磷酸镁水泥的掺合料的研究[9-10],主要是针对粉煤灰、矿渣和硅灰等传统掺合料。如果能将加气混凝土废渣作为磷酸镁水泥掺合料,既可以废物利用,减少环境污染,又可以降低磷酸镁水泥成本,一举两得。

1 试验

1.1 原材料

重烧MgO:由菱镁矿在1600℃煅烧而成,颜色浅黄;磷酸二氢钾:工业级,白色晶体;缓凝剂:硼酸;加气混凝土废渣:当地加气混凝土厂提供;拌合水:自来水。

1.2 试验方案

1.2.1 试验方法

凝结时间试验参考GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》,采用维卡仪进行测试,从加入拌合水开始计时,由于凝结时间过快,每隔30 s测试1次,临近初凝时,每隔10 s测试1次,考虑到磷酸镁水泥初凝、终凝时间间隔很短,本试验主要测试初凝时间,以之代表磷酸镁水泥的凝结时间。

磷酸镁水泥的抗压强度测试参考GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》,在40 mm×40 mm×160 mm模具中成型试件,将试件置于自然条件下养护,静置3 h后拆模,测试其4 h、1 d、7 d抗压强度。

1.2.2 配合比设计

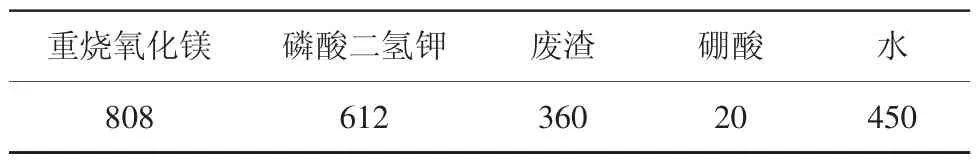

对加气混凝土废渣进行破碎磨细处理,再过筛,分别选取过0.6 mm方孔筛、过0.3 mm方孔筛、过0.15 mm方孔筛、过0.075方孔筛4种不同粒径废渣作为磷酸镁水泥掺合料进行试验,分别编号 L-0.6、L-0.3、L-0.15、L-0.075,具体配合比见表1。

表1 不同粒径废渣用作磷酸镁水泥掺合料试验基础配合比 g

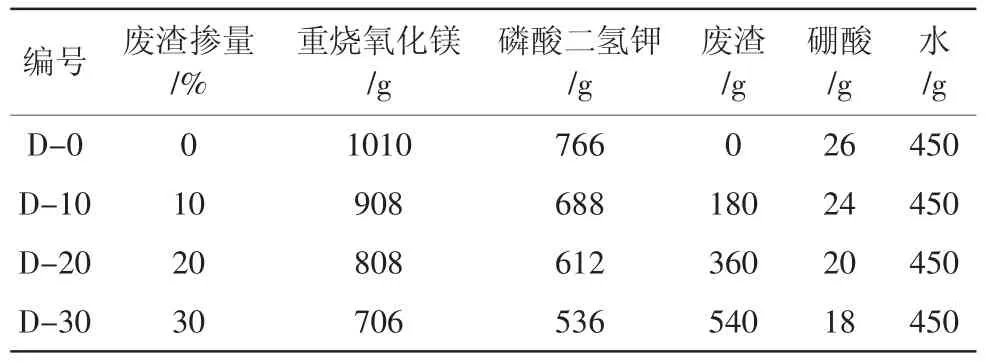

由于废渣需水量较大,为了控制变量,同时保证磷酸镁水泥净浆能顺利成型,本试验将加气混凝土废渣掺量分为低水灰比中低掺量和高水灰比中高掺量2个系列分别进行试验。2个系列的配合比见表2和表3。加气混凝土废渣掺量按占所有粉体材料的质量计,水灰比为水与所有粉体的质量比。

表2 低水灰比中低掺量配合比

表3 高水灰比中高掺量配合比

2 结果与分析

2.1 废渣粒径对磷酸镁水泥性能的影响

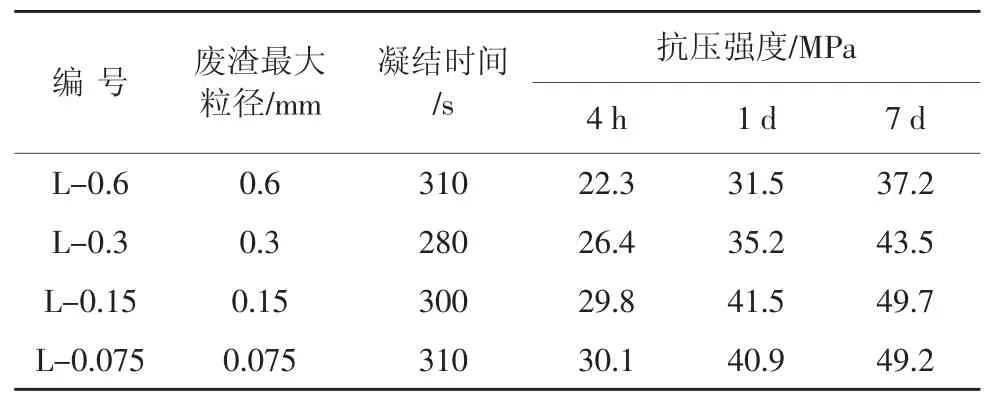

根据表1配合比制备掺不同粒径废渣的磷酸镁水泥,不同废渣粒径下磷酸镁水泥的凝结时间与抗压强度见表4。

表4 不同废渣粒径下磷酸镁水泥的凝结时间与抗压强度

由表4可以看出,加气混凝土废渣粒径对磷酸镁水泥凝结时间没有明显影响,凝结时间均在(300±20)s内波动。随着加气混凝土废渣粒径的减小,磷酸镁水泥的4 h、1 d、7 d抗压强度均逐渐提高,当废渣最大粒径从0.6 mm减小至0.15 mm时,磷酸镁水泥抗压强度逐步增加至最大值,此后进一步降低废渣最大粒径至0.075 mm,抗压强度没有明显变化。这一变化规律源于加气混凝土的孔结构特点。加气混凝土中,孔径为50~500 μm 为宏观孔,孔径为 50 nm~50 μm 为毛细孔,孔径为50 nm以下的为凝胶孔[11]。粒径较大的废渣颗粒内部存在大量的宏观孔,再加上之前破碎作用使得废渣颗粒结构疏松,导致磷酸镁水泥强度偏低。而对于过0.15 mm筛以及过0.075 mm筛的废渣,其颗粒内部的宏观孔很少,所以L-0.15和L-0.075两组的抗压强度没有明显变化。综合废渣粉磨效率以及抗压强度,选定过0.15 mm筛处理的废渣作为磷酸镁水泥掺合料进行下一步试验。

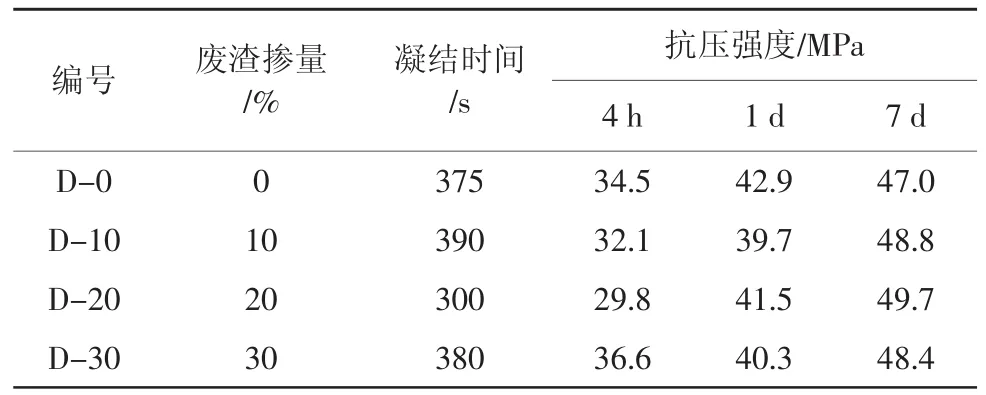

2.2 低水灰比中低掺量系列试验结果分析

在低水灰比中低掺量下,加气混凝土废渣掺量对磷酸镁水泥性能的影响见表5。

表5 低水灰比下废渣掺量对磷酸镁水泥性能的影响

在低水灰比中低掺量下,随加气混凝土废渣掺量的增加,新拌磷酸镁水泥净浆逐渐由稀变稠,当水灰比为0.25时,由表5可看出,加气混凝土废渣掺量从0增加到30%,浆体的凝结时间在300~390 s间波动,没有明显规律。说明在低水灰比下,加气混凝土废渣掺量在30%以内不会对磷酸镁水泥的凝结时间产生明显影响。废渣的掺入对磷酸镁水泥4 h抗压强度的影响比较大,当废渣掺量从0增加到20%时,磷酸镁水泥4 h抗压强度由34.5 MPa逐步降低至29.8 MPa,当废渣掺量进一步增加到30%时,磷酸镁水泥4 h抗压强度则大幅上升至36.6 MPa,4 h抗压强度随废渣掺量增加呈先降低再提高的趋势。而废渣掺量对磷酸镁水泥1 d和7 d抗压强度则没有明显影响,1 d抗压强度为(41±2)MPa,7 d抗压强度为(48±1)MPa。在0.25的水灰比下,推荐废渣掺量为30%,进一步提高废渣掺量会导致拌合物偏干,无法成型。

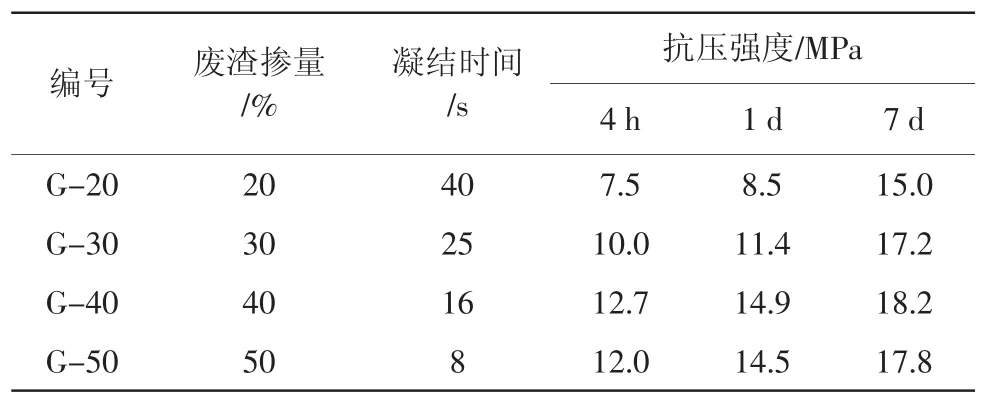

2.3 高水灰比中高掺量系列试验结果分析

在高水灰比中高掺量下,加气混凝土废渣掺量对磷酸镁水泥性能的影响见表6。

表6 高水灰比下废渣掺量对磷酸镁水泥性能的影响

在高水灰比中高掺量下,随加气混凝土废渣掺量的增加,新拌磷酸镁水泥净浆逐渐由稀变稠,水灰比为0.39时,由表6可看出,随着废渣掺量的增加,磷酸镁水泥的凝结时间逐渐缩短,当废渣掺量为20%时,磷酸镁水泥凝结时间长达40 min,随着废渣掺量逐步增加到50%时,磷酸镁水泥的凝结时间已经缩短至8 min。在抗压强度方面,随着废渣掺量的增加,磷酸镁水泥的4 h、1 d、7 d抗压强度均呈先提高后降低的趋势;当废渣掺量为40%时,磷酸镁水泥的4 h、1 d、7 d抗压强度最高,分别为12.7、14.9、18.2 MPa;当废渣掺量进一步增加至50%时,各龄期的抗压强度均略有降低。

加气混凝土废渣在生产过程中经历蒸压养护,其水化活性已经完全消失,在反应活性方面可以将其视为惰性掺合料,但上述试验结果却显示,在0.39水灰比的条件下,废渣掺量从20%逐步增加至50%时,磷酸镁水泥的凝结时间逐步缩短,强度也显著提高。造成这一现象的原因,很可能来自于加气混凝土废渣本身的结构。加气混凝土废渣水化产物结构疏松,毛细孔多,吸水性强,用作掺合料需水量大。在相同拌合水用量的情况下,废渣掺量越大,被废渣颗粒吸收的水越多,导致填充于浆体颗粒间的水量减少,浆体颗粒间距变小,水化产物充分搭接,结构密实,最终表现出来的情况就是废渣掺量越高,凝结时间越短,抗压强度越高。但是在低水灰比情况下,拌合水用量较低,浆体结构足够密实,所以废渣掺量对其凝结时间和强度影响不大。

3 结论

(1)综合废渣粉磨效率以及抗压强度,选定过0.15 mm筛处理的废渣作为磷酸镁水泥掺合料。

(2)在0.25水灰比,中低掺量(0~30%)的情况下,废渣对磷酸镁水泥净浆的凝结时间和1 d、7 d抗压强度没有明显影响,推荐此时废渣掺量为30%。

(3)由于加气混凝土废渣需水量较大,若要高掺量使用废渣,需提高水灰比,在0.39水灰比、中高掺量(20%~50%)的情况下,磷酸镁水泥凝结时间随废渣掺量增加而缩短,各龄期的抗压强度随废渣掺量的增加先提高后略有降低,在废渣掺量为40%时,抗压强度最高。

[1] 杨伟军,李炜.蒸压粉煤灰加气混凝土砌块生产及应用技术[M].北京:中国建筑工业出版社,2011.

[2] 高连玉,李庆繁.蒸压加气混凝土建筑制品生产及应用[M].北京:中国建材工业出版社,2015

[3] 吴笑梅,樊粤明.粉煤灰加气混凝土水化产物的种类和微观结构[J].华南理工大学学报(自然科学版),2003(8):57-61.

[4] 彭军芝,彭小芹.加气混凝土的结构与性能研究进展[J].材料导报,2011(1):89-93.

[5] 翟翼翀,李崇智,段鹏选.微观结构对加气混凝土性能影响研究综述[J].江西建材,2015(12):255-259.

[6] 周春英,韦江雄,余其俊,等.蒸压加气混凝土砌块的吸水特性研究[J].武汉理工大学学报,2007(4):22-26.

[7] 姜洪义,张联盟.磷酸镁水泥的研究[J].武汉理工大学学报,2001(4):32-34.

[8] 汪宏涛,钱觉时,王建国.磷酸镁水泥的研究进展[J].材料导报,2005(12):46-47,51.

[9] 李春梅,王培铭,王安.掺合料对磷酸镁水泥的性能影响及机理研究[J].混凝土,2015(1):115-117,125.

[10] 李国新,仝万亮,张歌.粉煤灰和矿粉对磷酸镁水泥性能的影响[J].硅酸盐通报,2016(2):352-357.

[11] Narayanan N,Ramamurthy K.Structure and properties of aerated concrete:a review[J].Cement and Concrete Composites,2000,22(5):321-329.