预制方桩振压法打设施工技术研究

(1.杭州大禹水利工程咨询有限公司,浙江 杭州 311215;2.浙江省第一水电建设集团股份有限公司,浙江 杭州 310000)

1 概 述

预制钢筋混凝土方桩具有承载力高、打设抗震性能好等优点,被广泛应用于堤防加固工程的地基处理。目前在预制方桩打设施工中常采用静压法作业,但使用该方法进行施工容易出现桩头碎裂、桩身混凝土剥裂问题,最终导致废桩。针对以上问题,通过现场多次试验,总结出静压法、振动法相结合的打设预制方桩方法,取得了良好的效果,达到了预期目标。

2 技术特点

a.设计制造了一种适用于打设预制方桩的整体式桩帽(见图1),成功减少了因打桩造成的桩头破裂问题。

b.桩帽开孔设穿销孔,直接利用打桩机动力穿销起吊,减少了人工捆绑二次作业,极大地提高了工程的可靠性及安全性。

c.在桩帽与桩头间设置垫木,极大地减少了打桩引起的桩头破裂、桩身混凝土剥裂问题。

d.采用静压法、振动法相结合的打设预制方桩方法,大大缩短了施工时间,提高了成桩效率。

图1 桩帽

3 施工重点

遇硬土层或局部砂砾层时利用振动法打设预制方桩[1],将风镐机安装在挖掘机上,风镐机作为打桩机端部震动发生器,桩帽顶部焊接连杆并连接替打,再与震动器破碎头相连,用三角翼板垂直固定连杆与桩帽。通过震动器产生的振动力使桩身及土体产生震动,使土体的内摩擦角减小,强度降低,从而将桩沉入土中。当地质条件为软基时利用静压法打设预制方桩[2],在沉桩过程中,桩尖直接使土体产生冲切破坏,桩周孔隙水受此冲切挤压作用形成不均匀水头,产生超孔隙水压力,扰动了土体结构,使桩周约一倍桩径范围内的一部分土体抗剪强度降低,发生严重软化或稠化,出现土体重塑现象,从而可容易地将预制方桩连续送入很深的地基土层中。从而减少了桩头破裂、桩身混凝土剥裂问题,提高了工程质量。

4 施工工艺流程及操作要点

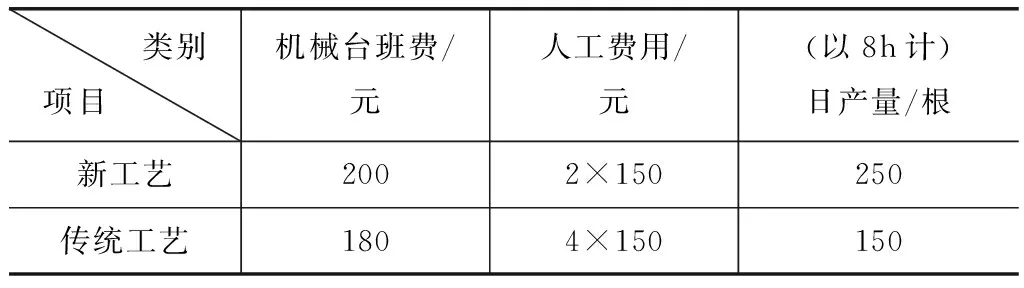

4.1 施工工艺流程

施工工艺流程如图2所示。

图2 施工工艺流程

4.2 操作要点

4.2.1 测量放样

按照图纸进行测量放线,定出桩基轴线,先定出中心,再引出两侧,并将桩的准确位置测设到地面上,每个桩位打一个小木桩作为标记[3]。场外设置2~3个基准点,其位置应不受打桩影响,以备桩位及高程的随时校核。

4.2.2 桩机进场,起桩吊运

桩机进场,压桩机安装调试就位后,行至桩位处,使桩机附件桩帽中心与地面上的样桩基本对准,调平压桩机后,再次校核无误,方可开始施工。

施工起桩时以桩帽水平套入桩顶,桩帽与桩头间设置垫木,套入后要注意桩帽与桩顶处的对穿孔是否对齐,对齐后将保险插销贯穿入对穿孔进行固定。

4.2.3 桩位对准

当桩被机械臂吊起后,由指挥员指挥司机将桩缓慢降到桩尖离地面10cm左右为止,然后检测桩身垂直度,微调压桩机使桩尖对准桩位,并将桩压入土中0.5~1.0m,暂停下压。

4.2.4 入桩观测

由桩身两个侧面互成90°角的两个全站仪校正桩身垂直度,当桩身垂直度偏差小于0.5%时才可正式压桩。

4.2.5 稳桩打桩

桩身位置及垂直度经校正后方可进行下一步沉桩;桩体贯入采用静压法与振动法相结合的方法,当地质条件为软基时用静压法将方桩贯入,如遇硬土层或局部砂砾层则用振动法将方桩贯入。

4.2.5.1 振动法

振动法贯入将桩与震动机连接在一起,通过震动器产生的振动力使桩身及土体产生震动,使土体的内摩擦角减小,强度降低,从而将桩沉入土中。施工中采用履带式挖掘机改装的打桩机贯入,风镐机作为端部震动发生器,桩帽顶部焊接连杆连接替打并与震动器破碎头连接,以三角翼板垂直固定连杆与桩帽。桩定位后,打开震动机开关,开始沉桩作业。振动时间一般不宜超过10~15min,在有射水配合时,振动时间可适当缩短,一般当振动下沉速度由慢变快时,振动可由快变慢,如下沉速度小于5cm/min,或桩头冒水、振动甚大而桩不下沉时,即应停振。每一根桩的振动下沉应一次完成,不可中途停顿或有较长时间的间歇。

4.2.5.2 静压法

静力预制桩的施工依靠挖掘机动臂本身的力量将预制桩贯入。

4.2.6 检查与验收

每根桩打到桩顶设计标高,符合设计要求后,填好施工记录。如发现桩位与要求相差较大,应会同有关单位研究处理。然后移桩机到新桩位,进行下一根预制方桩的打设。

5 质量控制

5.1 一般要求

a.沉桩施工前,确定沉桩施工方案和控制原则,并报请监理工程师批准。在沉桩开始前24h通知监理工程师,未经监理工程师书面批准,不得进行沉桩施工。

b.每根桩在沉入前,应再次进行检查,经监理工程师确认合格后,方可沉桩。沉桩一经开始,就必须连续操作完成,不得无故中断。

c.对每道工序严格执行质量“三检制度”,在自检合格的基础上,再报请监理、业主和设计单位进行验收,经验收合格后,进入下一道工序的施工。

d.建立以项目经理为第一责任人的质量管理体系,统一指挥和分级领导,各个职能部门分工合作,加强各级人员的责任制,把质量工作贯彻到每一道工序中。

e.严格按操作规程和施工规范进行施工,加强施工现场的管理,做到不违章指挥、不违章操作,对不合格材料坚决清理出场,对质量达不到要求的坚决返工重做。

5.2 质量控制要点

a.吊点位置要符合规范和设计要求,吊桩前详细标记吊点位置。

b.打桩过程中,要密切注意贯入度变化,发现异常情况,及时与现场设计代表、业主和监理联系,协商解决。

c.保存好沉桩原始记录,并保持记录的清晰、完整。

d.由于桩数较多,施工时应采用合理的压桩顺序,分区分片施工,控制沉桩速率,尽量避免挤土效应。

e.桩身质量及混凝土强度符合设计及规范要求,桩运输到现场后应对桩的质量、数量、规格进行检查。沉桩前应对所有仪器进行校核或维护,使仪器始终处于良好的工作状态。

f.预制桩打设过程中,风镐机破碎头、替打、桩帽、垫木和桩身保持在同一中心线上。

g.桩机性能应符合要求,桩体入土过程中用两台经纬仪成90°夹角对桩身垂直度进行观测[4],其垂直度偏差不大于5‰,桩架平整、稳固,确保不发生倾斜和位移。

h.严格按照图纸对桩位进行测量放线,桩的位置确定后,在场外设置2~3个基准点以备桩位及高程的随时校核。桩机进场就位后,复测桩位是否准确。

i.施工起桩时,桩帽套入桩顶后,桩帽与桩顶处的对穿孔必须对齐。

j.预制桩打设前严格检查替打、垫木和桩帽的质量及规格尺寸,确保满足设计要求。

k.施工中要连续施压,不可停顿超过4h。

6 效益分析

6.1 经济效益

该施工工艺采用的是静压与振压相结合的方法,两种方法的结合较为有效地解决了不同地质条件下施工的难题。

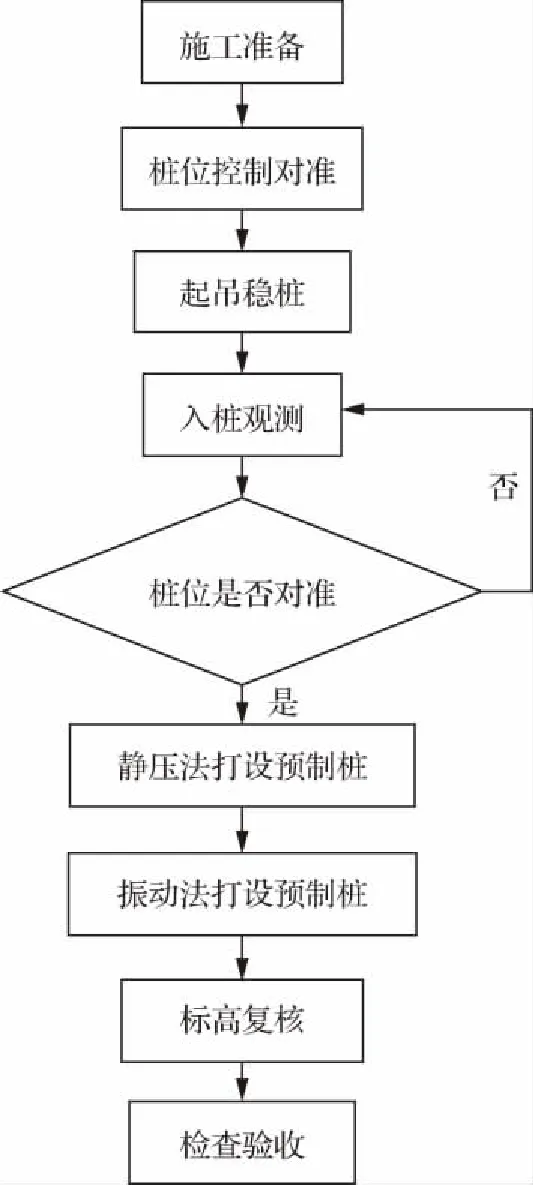

施工进度及经济效益对比:新工艺每日可打桩250根,传统方法每日打桩150根,综合下表数据得出传统工艺单桩施工费用为13.6元/根,新工艺单桩施工费用为7.6元/根。

由此可见,新工艺材料,机械设备投入降低,成本低,经济效益显著。

两种工艺施工效率及费用对比表

6.2 安全环境效益

传统的预制桩吊运打设可能出现桩体滑落,吊钩、钢丝绳脱落现象,且吊运过程中钢丝绳左右摇摆、晃动幅度较大,存在很大的安全隐患。新工艺利用桩机附设吊钩,用吊钩连接钢丝绳吊运预制方桩,大大降低了安全隐患,保证了作业环境的安全性,同时减少了大型运输设备的投入,保证了工程质量。

[1] 姜新华,吕鑫明,朱宇.基于振动法的水泥稳定砂砾基层施工工艺[J].价值工程,2013(21):101-102.

[2] 闫国俊.静压预制管桩施工技术[J].林业科技情报,2006,38(2):36-37.

[3] 梁锐,张华.测量在桩基施工中得应用[J].中州建设,2015(17):65-66.

[4] 姜晨光.用经纬仪光学对点器进行建筑施工垂直度控制[J].建筑技术,1999(2):105-106.