基于PLC的饮料罐装生产线控制系统的设计与实现

丁一 魏颖* 沈阳工学院

1 硬件方案设计

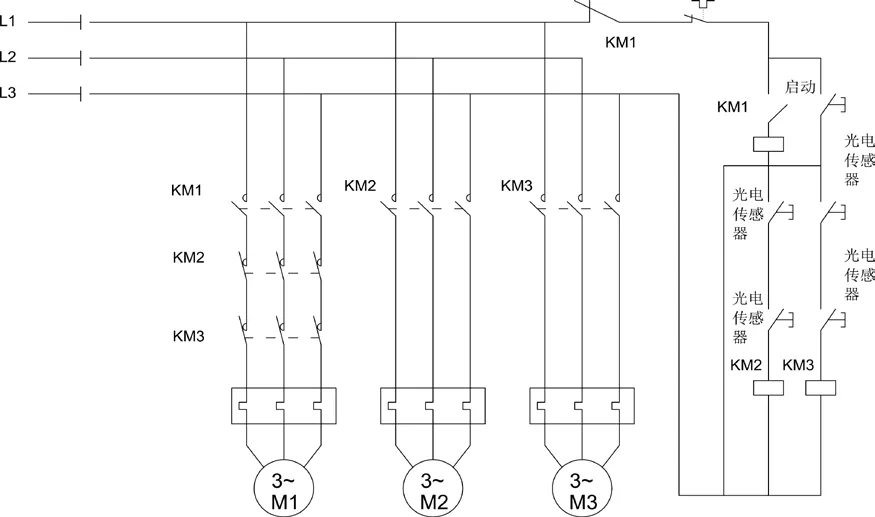

设计的硬件整体思路就是通过欧姆龙 CP1H PLC输出的数字信号控制继电器阵列,达到控制电路的目的,控制电路的组成包括:可编程控制器PLC、继电器阵列和连接电路(变频器),其中,主要执行模块为继电器,可编程控制器PLC发出的数字指令控制继电器线圈,而继电器的开合直接控制电源电路,从而实现了对电动机的控制。在饮料罐装系统中,可编程控制器PLC是控制核心,外部输入信号如启动开关,停止开关可以选择传入可编程控制器PLC,经过PLC内部进行数据处理或逻辑运算后,提供输出信号来控制电机驱动装置进而控制传送带的运行。可编程控制器PLC用定时器设置饮料罐装和压盖过程的时间,用计数器记录完成的罐装数量,因此可以通过设置PLC定时器和计数器的参数,来满足罐装不同规格容器的要求。继电器-接触器控制方案原理图如图1.1所示。

图1.1 PLC的饮料灌装生产线控制系统原理图

2 软件系统方案

2.1 PLC的饮料灌装生产线控制系统原理图

饮料灌装系统分为两部分,一部分为灌装装置;一部分为传送装置,当启动装置时驱动电机工作带动传送带传送瓶子,传感器逐一检测检测到瓶子到达罐装位置时传送带停止,当定时器到达时间时,电动机恢复运行传动装置自动启动。当到达压盖位置时传感器再次发出信号,使传送带停止传动,定时器再次定时,时间结束压盖完成传送带再次传动,当罐装好的成品到达计数传感器位置时,计数器进行计数,当要停止机器运行时,按下停止按钮设备停止,工作结束。

PLC的饮料灌装生产线控制系统原理图如图2.1所示。

图2.1 PLC的饮料灌装生产线控制系统原理图

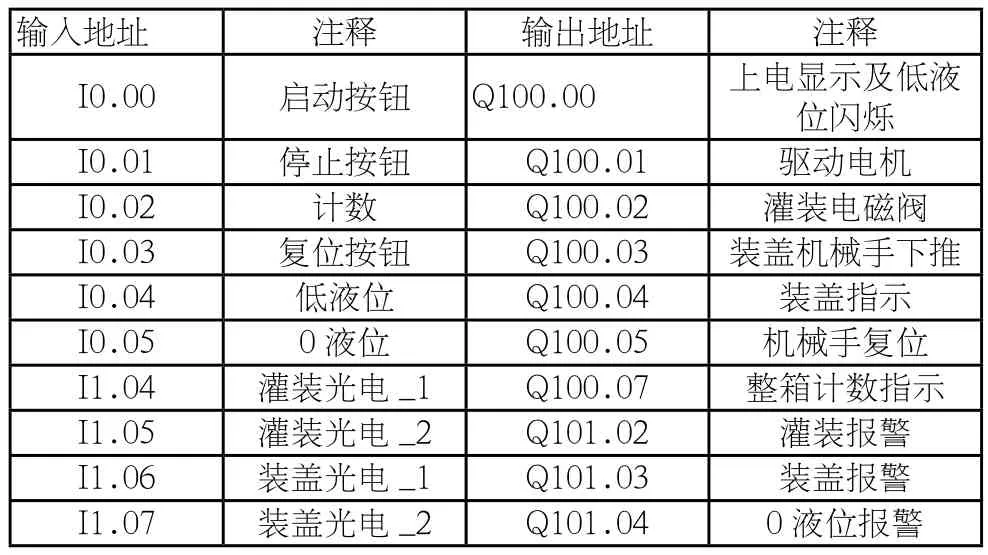

2.2 PLC的饮料灌装生产线控制系统I/O地址分配

CP1H系列PLC是欧姆龙公司生产的小型整体式可编程序控制器,它的性能价格比很高,在小规模控制中已获广泛应用。CP1H系列PLC中又有很多种型号的PLC。此饮料灌装系统中共有10个输入点和10个输出点,共需要21点I/O,根据点数及程序容量,选择了欧姆龙CP1H作为其主机。饮料罐装控制系统I/O地址分配表见表2.2;

表2.2 饮料罐装控制系统I/O地址分配表

3 饮料罐装控制系统组态通信

在组态王编写监控画面工程中,第一需要为要用到的变量编写数据词典,包括对需要用到的变量的名称的描述,变量数据类型的确定,查找变量对应的数据地址,选定连接设备的通讯类型,PLC寄存器地址。

实现组态王与PLC之间通讯必须先调试好CX-Programmer软件与组态王之间通讯协议与一系列参数的设定,梯形节点和相应的寄存器地址,该地址映射到数据字典组态王中。之后将程序下载到PLC中,通过特定的数据传输线缆将数据传到组态王软件中,实现系统能正常运行。

[1]卫若亮.带式输送机拉紧控制系统的研究[D].西安:西安科技大学.2014.

[2]刘晓松.闭式循环柴油机控制与实验研究[D].哈尔滨:哈尔滨工程大学.2011.