电动主缸在汽车比例阀综合性能检测台的应用

杨佳乐,马朝永,黄国兴,仲光宇

(北京工业大学机械工程与应用电子技术学院,先进制造技术北京市重点实验室,北京 100124)

0 引言

随着中国汽车行业的蓬勃发展,汽车零部件的性能检测要求也越来越高,特别是关乎汽车驾乘安全的制动零部件的性能检测。本课题中,为了更好的地还原实际制动工况,选用电动主缸作为比例阀检测装置的压力输入源。在传统检测台中,液压加载装置通常会选用气缸或者液压缸作为执行装置,但是由于选用气缸或者液压缸作为液压加载装置难以实现加载力大小、加载位移、加载速度的精确控制,所以检测台选用可控性更好、精度更高的伺服电机作为输入力加载执行机构。在汽车比例阀液压密封性、急加压工作特性、缓加压工作特性等检测项目中,要求电动主缸以一定的工作方式运行,针对伺服电机的控制采用专用控制器控制,提高了控制灵活性和检测精度。

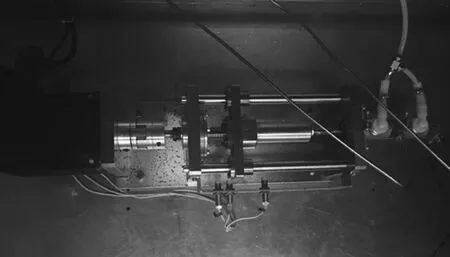

1 电动主缸简介

电动主缸由伺服电机、滚珠丝杠、制动主缸和3个限位开关构成(图1),伺服电机工作通过联轴器带动滚珠丝杠旋转,滚珠丝杠丝母和套筒法兰连接,使得推杆前进,推动制动主缸活塞。直线轴承和导轨起到导向的作用,防止套筒发生周向运动。伺服电机工作,推杆推动制动主缸活塞使得整个液压系统加压,通过控制伺服电机的旋转速度和旋转圈数保证精确控制加载压力大小和加压速度,以此满足急加压和缓加压试验条件下比例阀制动力分配特性曲线的检测。限位开关保证伺服电机的位置限制,避免出现复位过度、过分加载,发生安全事故。

2 检测台功能以及工作原理

比例阀是汽车制动系统中制动力分配调节装置,它能使前后轮的制动力实际分配比更接近理想的分配特性曲线。根据汽车比例阀产品要求,针对检测比例阀性能测试设计开发了检测台的6个功能:①液压密封性;②耗液量检测;③常温缓/急加压工作特性;④高/低温缓加压工作特性;⑤失效保护性能;⑥泄压性能。

图1 电动主缸

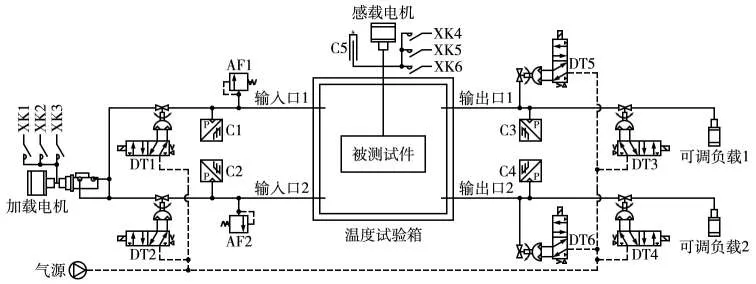

整体检测系统可分为液压检测和气动控制两大部分(图2)。液压系统检测介质为制动液,使用标准按照GB 12981—2012的规定使用。DT1,DT2通电,对应的气控球阀通气打开,伺服电机工作带动滚珠丝杠旋转,丝母带动推杆推动制动主缸活塞产生制动压力,压力传感器C1,C2监测被测比例阀输入压力,通过被测比例阀产生的输出压力由压力传感器C3,C4监测。DT3,DT4电磁阀通电相应的气控球阀通气打开,可调模拟负载1、可调模拟负载2接入,可以测得比例阀接入负载后制动力分配特性曲线。感载控制系统是由感载伺服电机,3个限位开关(XK4,XK5,XK6)、位移传感器 C5 组成,执行单元通过滚珠丝杠拉动感载比例阀的感载弹簧伸长、收缩,模拟出比例阀空载、满载的情况。从而保证检测得到空载、满载情况下感载比例阀的制动力分配特性曲线。当液压系统压力过高超过允许压力时,安全阀AF1,AF2自动工作,对整个液压系统起到保护作用。

(1)高压密封特性检测。电磁阀DT1,DT2先开始通电,相应的气控球阀打开,电动主缸工作,比例阀输入通道产生压力。高压密封特性检测,当输入压力达到试件额定工作压力Pe,电磁阀DT1,DT2关闭切断压力源,C3,C4开始检测30 s内被测比例阀各腔出液口的压力泄漏情况。

(2)耐压性能检测。当输入压力达到130%Pe,电磁阀DT1、DT2关闭,保持5 s,检测被测比例阀各腔出液口的压力泄露情况。

(3)泄压性能。比例阀工作特性检测完成后,电磁阀DT1、DT同时断电,相应的气控球阀关闭,电动主缸复位,电磁阀DT1,DT2通电,相应的气控球阀打开,比例阀开始快速泄压,泄压0.5 s后被测比例阀各进液口压力值应≤0.4 MPa。

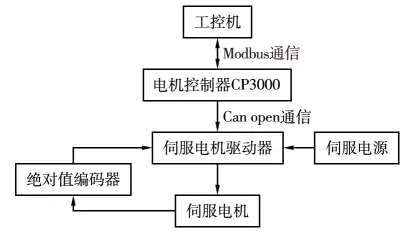

3 加载系统硬件组成

加载系统硬件组成:工控机、伺服电机控制器(CP3000)、伺服电机驱动器、绝对值编码器、伺服电机等。伺服电机选用埃斯顿公司的EMG-20DSB22,额定功率2 kW,电源电压三相AC 380 V,配选的驱动器PRONET-20DMA。编码器采用绝对式编码器,绝对值编码器有固定的零点,标识位置信息代码唯一,抗干扰能力强,断电后零点位置不会丢失,无累计误差等优点。电机控制器采用步科公司CP3000进行控制,此款PLC具有16路开关量光电隔离输入,8路开关量光电隔离输出接口。CAN总线接口,可靠性高,抗干扰能力强,卡式导轨固定,安装简单等优点。

图2 检测台试验原理

电机控制器CP3000作为伺服电机控制的核心,通过输入端采集接近开关的零点位置信息、极限位置信息,工控机通过上位机软件对电机控制器进行读写操作,并向控制器发送位移、速度、加速度等命令。电机控制器与电机驱动器之间采用CANopen通信,通过进程数据对象(PDO)对小型的数据进行高速数据交换。1个PDO最大可传输8字节数据,通过存储在对象字典中的PDO映射结构,可以对应用对象到PDO对象的分配进行调整,这可以保证设备对不同的应用需求进行调整。PDO的传输方式打破了现有的数据问答式传输理念,采用全新的数据交换模式,设备双方在传输前先在各个设备定义好数据接收和发送区域,在数据交换时直接发送相关的数据到对方的数据接收区即可,减少了问答式的询问时间,从而极大的提高了总线通信的效率,从而得到了极高的总线利用率。

电机驱动器通过控制器PDO映射的控制参数,发送脉冲的频率决定电机转速。伺服电机驱动器采用位置控制模式(脉冲列指令),脉冲输入信号形态设定为90°相位差2相脉冲(正逻辑),90°相位差2相脉冲指令形态可设定输入倍增(1倍、2倍、4倍)脉冲最大频率400 kpps。控制PULS,SIGN不取反。绝对值编码器是伺服电机的典型反馈元件,通过输出的格雷码进行反馈。伺服加载系统原理如图3所示。

图3 伺服加载系统硬件构成原理

4 Modbus通信协议简介

Modbus协议是工业现场设备中广泛使用的公开协议、支持传统的PS-232,RS-485和以太网设备,许多工业设备都使用Modbus协议作为通信标准,这样不同厂商生产的控制设备就可以连成工业网络,进行集中控制。

根据伺服电机的选型,使用的通信协议为Modbus-RTU通信协议,Modbus详细的定义了校验码、数据序列等,这些都是特定数据交换的必要内容。数据通信采用主从方式,允许一个主设备和一个从设备或者多个从设备之间通信。首先,主机的信号寻址到一台唯一的终端设备(从机),终端设备发出的信号以相反的方向传输给主机。Modbus协议只允许主设备和终端设备之间通信,而不允许独立的终端设备之间的数据交换,这样各个终端设备不会在初始化时占据通信线路,而仅限于相应到达本机的查询信号。在一个工业网络上,所有的设备都必须选择相同的传输模式和串口参数。所选的RTU方式仅适用于标准的Modbus网络,它定义了在这些网络上连续传输消息段的每一位,以及决定怎样将信息打包成消息域和如何解码。其特点是检错能力强,花费CPU开销小。表1是RTU传输模式的消息格式。CP3000电机控制器站号51,COM口采用RS232接口,波特率设定38400,校验方式采用无校验,停止位为1。

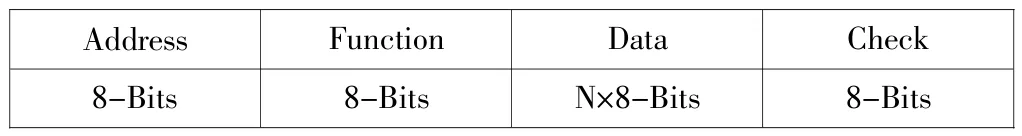

表1 信息帧格式

5 软件设计

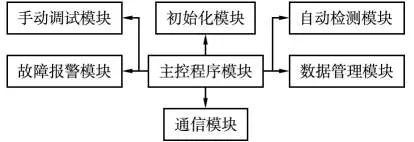

此检测台软件采用Delphi语言编制,代码效率高、执行速度快。Delphi编程环境包括:编译器、汇编器、事实操作系开发环境。上位机软件作为整个系统的大脑,其程序包括初始化模块、主控程序模块、手动调试模块、通信模块、故障报警模块、数据管理模块。软件结构如图4所示。

图4 上位机软件结构

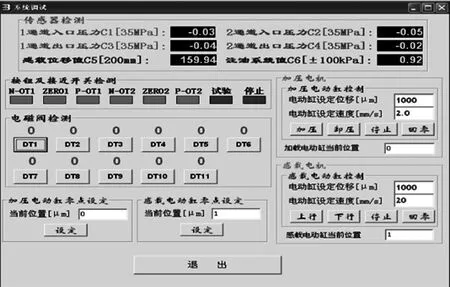

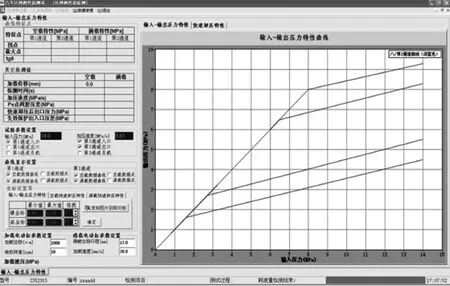

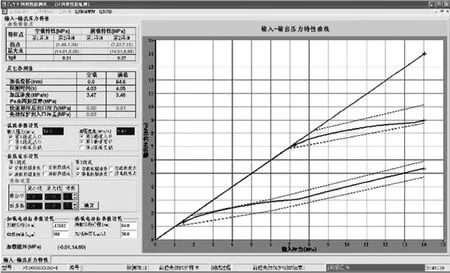

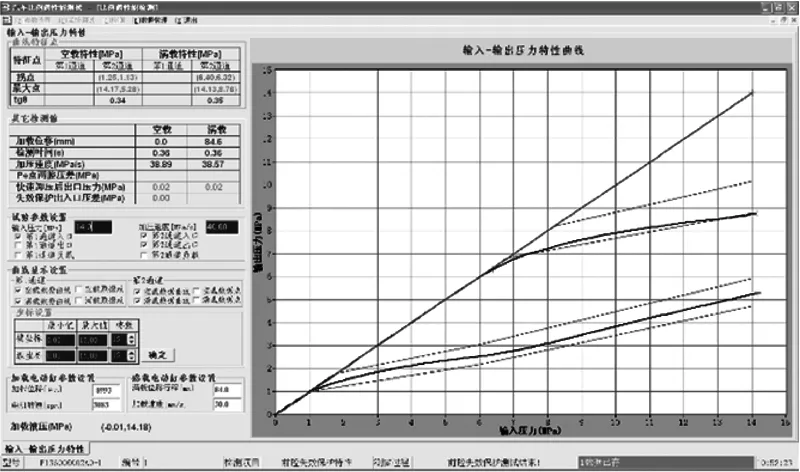

汽车比例阀检测台软件部分总体可分为两部分,以菜单形式区分调用,分别是系统调试界面(图5)和检测界面(图6)。系统调试界面中以指示灯的形式进行各种按钮状态、电磁阀通断状态、传感器初值、电机限位的状态显示,可以通过点击按钮或者改变参数等方式改变伺服电机、电磁阀等工作状态。检测界面根据试验项目要求设定加压速度满足急加压、缓加压试验要求(0~40)MPa/s自动绘制出被测试件输入“—— ”输出特性曲线,并求出拐点值。

图5 系统调试界面

图6 检测界面

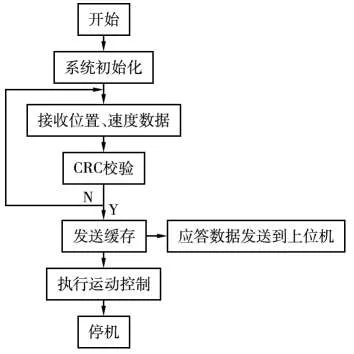

主控程序中加载系统控制主要是针对伺服电机的电机使能、左右限位、和脉冲输入输出、方向进行编写,同时通过光耦读取伺服电机的报警信号。将伺服电机工作状态,输入输出脉冲、有无报警等在调试界面显示。伺服加载系统控制流程如图7所示。

图7 控制流程

6 试验结果

通过人为设定不同的加压速度,测得比例阀输入输出特性曲线。如图8所示,加压速度为3.43 MPa/s(缓加压);如图9所示,加压速度为40 MPa/s。

图8 缓加压输入—输出力特性

图9 急加压输入—输出力特性

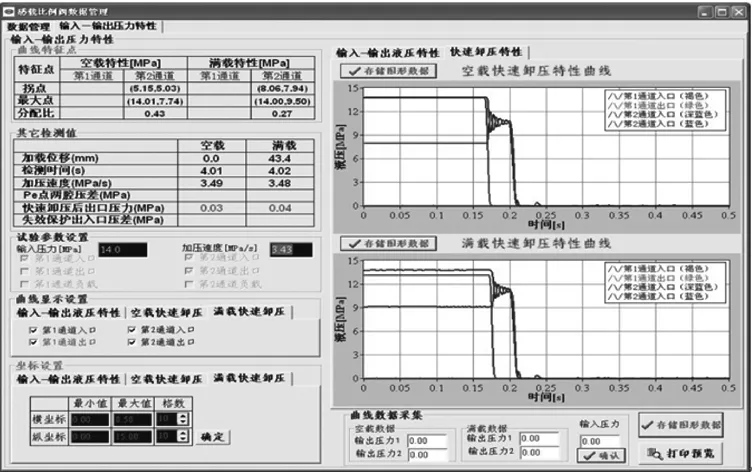

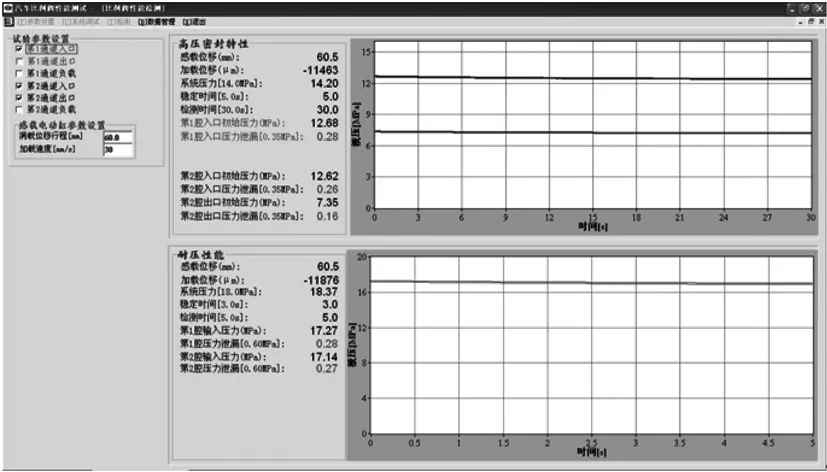

快速泄压性能检测结果如图10所示,比例阀快速泄压0.5 s后各进液口压力值≤0.4 MPa。高压密封特性检测、耐压性能检测试验结果如图11所示,高压密封检测中被测比例阀各出液口压力泄漏≤0.35 MPa,耐压性能检测中各出液口压力泄漏≤0.6 MPa。

图10 泄压性能检测

图11 高压密封特性和耐压性能

通过输入—输出液压特性、快速泄压性能、耐压性能以及高压密封特性实验结果表明,电动主缸完全可以作为此检测台液压力输入装置,满足实验对于所需加压速度和压力值大小的要求。

7 结论

本课题结合目前汽车比例阀检测现状以及遇到的问题,设计研发全新的汽车比例阀综合性能检测台,采用电动主缸作为被测比例阀压力输入装置,电机控制器控制伺服电机动作,试验结果证明,设计符合试验要求、检测效率高、通用性好,检测数据精确、可靠性能高,具有很好的推广价值和应用价值。

[1]王收军,解宁,刘增丽,等.复式汽车比例阀综合性能试验台[J].液压与气动,2003(5):16-18.

[2]王收军,解宁,宗升发,等.汽车比例阀综合性能试验台[J].液压与气动,2002(4):23-25.

[3]沈军民,沈咏军.汽车感载比例阀测试系统设计[J].浙江理工大学学报,2006(6):169-172.

[4]姜继海,苏文海,陈宏钧,等.汽车液压感载比例阀性能试验台的研制[J].汽车技术,2006(12):34-36.

[5]康向军.基于Modbus协议的数据读写[J].数字技术与应用,2014(2):191-192.

[6]桂启发,徐素明.基于CAN总线的交流伺服电机控制技术[J].工业控制计算机,2007(20):11-12.