DLN1.0燃烧系统模式切换过程中负荷波动分析

孟 浩,潘 福

(无锡蓝天燃机热电有限公司,江苏无锡 214112)

0 引言

为降低燃气轮机NOx排放,满足国家环保要求,现代燃气轮机大多数采用了干式低氮燃烧技术。GE公司9E型燃气轮机采用了DLN1.0燃烧系统,正常运行工况下为预混模式,降低燃烧温度,减少NOx的产生。燃气轮机自启动到满负荷运行过程中,对应不同负荷点进行燃烧模式切换,以保证燃烧稳定和最终的排放达标,但在切换至预混过程中,经常会出现燃烧不稳定、负荷波动大等现象。针对某电厂的9E型燃气轮机燃烧调试过程中,在燃料阀均切换完成后出现负荷波动大、部分燃烧室熄火后再爆燃的现象进行分析、处理,保证了机组设备的安全运行。

1 电厂基本情况说明及问题

某电厂建设有2×180 MW级燃气—— 蒸汽联合循环机组“1拖1”配置,燃气轮机型号为GE公司生产的PG9171E型,采用AGP(先进热通道)最新技术。燃用西二线天然气,配置DLN1.0燃烧系统和进气加热系统IBH。2015年10月,现场进行DLN系统调试和燃烧调整。

在调试过程中,燃烧模式切换时,三路燃料控制阀均正常,燃料阀动作平稳,排烟温度分散度及负荷均稳定,但随后发生负荷大幅波动,波动5 s后再恢复正常,最大波动值从59 MW突升至97 MW,波动幅值达到38 MW,排烟温度分散度变化幅值达到180℃,稳定后NOx排放的质量浓度为18 mg/m3。

2 DLN系统简要介绍

DLN(dry low NOx)燃烧系统是为降低燃烧过程中热力NOX而设计的,当燃烧温度在1650℃以上(甲烷的理论燃烧温度通常约为1970℃)时,空气中的氮在高温条件下被氧化而形成高温氮氧化物,NOx产生量将大幅增加。而GE公司设计的DLN燃烧系统通过将原扩散燃烧改为预混燃烧方式,降低燃烧温度,减少NOx生成,再通过文丘里组件和值班火焰保证燃烧的稳定性[1]。

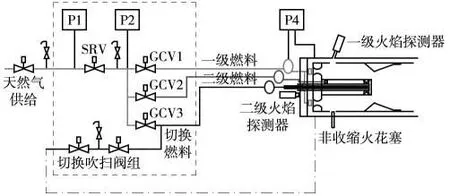

燃料气通过天然气管道经速比阀(SRV-1,其开度为燃气轮机转速函数,控制阀后压力)[2]和3个燃料控制阀(GCV-1/2/3)分3个管路和环管分别接入至14个环形燃烧室(图1)。

图1 DLN阀站

燃气轮机从启动点火后至带满负荷过程中,通过燃料控制阀(GCV-1/2/3)的切换实现扩散燃烧与预混燃烧的转换以及对燃空比的控制,最终实现低NOx排放。燃气轮机在360 r/min时点火,仅通过开启第一路燃料阀(GCV-1)控制燃料量以实现燃气轮机暖机、升速、并网以及低负荷运行,此阶段为初级模式(Primary Mode),燃烧方式为扩散燃烧,火焰筒中仅在燃烧一区有火焰,二区无火焰。在燃烧温度基准(TTRF1)升至898℃,负荷约为45%额定负荷时,开启第二路燃料控制阀,此时燃烧模式为贫贫模式(Lean-Lean Mode),仍为扩散燃烧,火焰筒中燃烧一区和二区均有火焰;当燃烧温度基准升至1077℃(负荷为75%额定负荷),即进行预混模式切换,稳定后仅在燃烧二区有火焰,一区只均匀渗混燃料与空气[3]。

3 负荷波动现象和原因分析

在该电厂进行调试过程中,燃气轮机在切换至预混模式后,燃气轮机负荷瞬间大幅波动,在2 s内负荷从86 MW 升至94 MW,再突降至59 MW,再突升至97 MW,同时燃气轮机排烟温度分散度由原来的35℃突升至180℃以上,表明14个燃烧室中有部分燃烧室熄火。负荷在0.5 s内最大突升38 MW,表明熄火后燃烧室中积聚的天然气,被瞬间点燃(爆燃),严重威胁机组安全运行。

经对工况参数分析,发现在负荷大幅波动前,负荷先从86 MW升至94 MW,而当时的燃料控制阀并没有突然开大现象,此时排烟温度分散度等参数均正常,不存在燃烧不完全问题,表明这部分的燃料不是从控制阀后正常供给的;进一步分析,该部分燃料实为第三路燃料阀关闭后的管内存气,而该部分气会在燃料清吹阀开启时进入到燃烧室进行燃烧。而且该负荷开始上升时间为第一级燃料喷嘴关闭时整30 s,检查控制逻辑(K3FGTOX为30 s),确认负荷上升与清吹阀开启时间一致。燃料清吹阀开启时间应为35 s,缓慢开启,不应使负荷突然上升。只有该阀瞬间打开才会造成负荷明显上升,并吹熄部分燃烧室火焰,在燃料积聚后由燃烧室高温再次引燃,引起爆燃和负荷急剧上升。

4 处理措施

根据上述分析,立即决定在问题处理前机组不得再进行切换。并在次日机组停机后对2个清吹阀现场进行启闭试验,发现清吹阀开启时间仅为(1~2)s,也就证明了分析故障原因是准确的。对2个清吹阀均重新整定开启时间为35 s。机组在后续再次启动及燃烧模式切换过程,负荷变化平稳,保障了燃气轮机的安全运行。

5 结语

DLN1.0燃烧系统设计的初衷是保证在燃烧稳定的前提下降低NOx的排放,而模式切换是预混稳定燃烧的必须过程,其切换过程有可能因为安装、设计的缺陷出现熄火、爆燃、振动异常、负荷波动等不正常现象,增加了机组运行的风险。该电厂机组现场调试期间,燃烧模式切换过程中出现的负荷波动及爆燃现象通过调整清吹阀的开启时间后恢复正常,保障了机组的安全运行。

[1]杨顺虎.燃气-蒸汽联合循环发电设备及运行[M].北京:中国电力出版社,2003.

[2]GE MKVIe Control Settings Specification[Z].

[3]焦树建.燃气-蒸汽联合循环[M].北京:机械工业出版社,2006.