超精密液体静压回转工作台研制*

胡 秋 汪俊文 袁南南 王宝瑞

(中国工程物理研究院机械制造工艺研究所超精密加工技术重点实验室,四川 绵阳 621900)

静压转台具有回转精度高;摩擦系数极小,启动转矩小,无爬行;承载能力大,刚度高,抗振性好;零磨损,使用寿命长等一系列优点。近年超精密液体静压转台在欧美等发达国家广泛应用于各种高精密加工机床[1-2]。

目前,静压回转工作台在国内高性能数控机床开始有所应用,北京广宇大成生产的立式磨床采用静压回转工作台以获得高的磨削精度,武重威泰立式车床采用开式静压导轨作为其回转工作台轴向支承以获得大的承载能力。但国内以往采用的静压环形导轨与滚动轴承配合的支承方式不能满足高回转精度需求,为提高轴向承载能力而采用的环形开式导轨对负载变化敏感,倾覆力矩抵抗能力较差、刚度低、易漂移[3]。

本文以某高精度数控立式磨床回转工作台为研究对象,对高精度静压转台总体方案设计、支承系统设计、精度设计、热态特性设计等作了详细的论述,并在高精度立式磨床实现了外圆内孔0.45 μm磨削精度。

1 应用背景

某数控立式磨床[4]主要用于超精密主轴、高性能电主轴套类工件高效复合磨削,机床总体布局如图1所示,采用该机床进行套类工件磨削,可以避免工件重力影响,工件装卡具设计容易;工件一次装卡可实现外圆、内圆、端面、轴肩一次磨削,无工件转运累积误差,精度高,效率高。

2 静压回转工作台设计

2.1 静压回转工作台总体设计方案

回转工作台是该机床关键部件之一,其动态回转精度、刚度直接影响加工工件圆度、端面平面度及工艺系统刚性,因此要求回转工作台高刚度、高热稳定性、高动态回转精度。

回转工作台整体采用组件式设计以便于转台系统制造与装配,转台支承系统采用液体静压技术以获得高精度、刚度和良好的阻尼特性;采用大扭矩力矩电动机直接驱动以获得高精度和动态响应特性;为尽量减小电动机发热对回转工作台工作端影响,力矩电动机下置,止推轴承上置,使回转主轴热位移往工作台非工作端移动,回转工作台整体结构如图2所示。

2.2 静压回转工作台支承系统设计

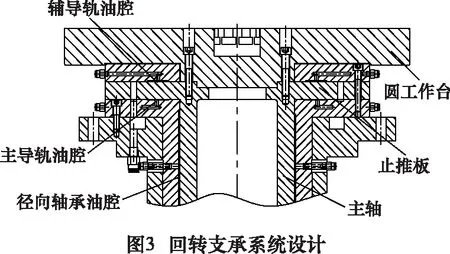

支承元件是转台核心元件之一,静压回转工作台承载能力、刚度、回转精度与支承系统紧密相关,静压回转工作台支承系统径向和轴向支承均采用液体静压轴承,设计如图3所示。

径向轴承、止推轴承均采用小孔节流器以获得高的动态响应特性[5],润滑油选N3,供油压力为2 MPa。径向轴承采用有轴向回油槽矩形油腔,轴颈直径D取200 mm,轴承长L= 1.2D,油腔数为6,径向、轴向封油边取0.1D,并由此确定径向轴承其他结构参数[6],油膜间隙取20 μm,节流器小孔直径0.5 mm,实测油膜间隙和小孔直径,液阻比为1.2。止推轴承采用等面积液体静压闭式环形导轨,静压止推导轨内、外端封油面宽等于径向轴承周向和轴向封油边尺寸,即R2-R1=R4-R3=0.1D,并由此根据静压导轨一般设计规范确定闭式环形导轨油腔其他结构参数[7],液阻比为1.35。

根据相关设计参数,进行静压支承刚度计算[7],径向轴承、止推轴承刚度分别为3 371 N/μm和2 813 N/μm,并进一步对转台径向、轴向刚度进行仿真计算(图4),其径向、轴向刚度分别为449 N/μm和2 154 N/μm。

在机床上对静压回转工作台进行刚度测试(图5),采用加载装置对回转工作台施加轴向力和径向力,加载时通过加载头前端力传感器实时测取所施加外载荷大小。力传感器选用Interface公司SSM-AJ-2000型传感器,传感器量程(0~10 000)N,位移测量采用TESA公司TT80电感测微仪配GT21HP测头,实测径向和轴向刚度分别为390 N/μm和1 970 N/μm,可以满足机床加工要求。

2.3 静压回转工作台精度设计

回转工作台追求高的动态回转精度以确保工件磨削精度。转台系统几何精度设计主要根据静压回转工作台精度要求确定静压回转工作台主要零件加工精度和装配精度。考虑到油膜误差均化作用,对单个轴承,油膜误差均化系数取4~5[7-8],确定关键零部件制造精度为1.5~2 μm,并采用精磨后手工研磨的方式保证主轴、轴套等关键零部件形位精度和尺寸精度。

对静压回转工作台进行全转速范围内动态回转精度测试[9],如图6所示,测试装置由电容传感器、高精度标准球和标准球微调装置、同步数据采集系统、同步信号产生器等组成,位移测量采用米铱CS1HP型电容传感器,静态与动态分辨率分别为0.75 nm和20 nm,同步信号由与静压转台同轴安装的角度编码器产生。

静压回转工作台在50 r/min、100 r/min、150 r/min、200 r/min时,其径向动态回转精度和轴向动态回转精度最大分别为0.2 μm和0.25 μm。转速为50 r/min、100 r/min时主轴动态回转精度最好,而在低速时和高速时动态回转精度不如中等转速,这与电动机低速运动平稳性有关。

2.4 静压回转工作台热态特性

静压回转工作台热态性能包括以下几个方面[10]:低温升;温度场及热位移场对主轴轴线的对称性;主轴系统热位移应尽量小且向主轴后端伸展,主轴工作台端轴向热位移应尽量小。

在本转台系统设计中,针对力矩电动机发热和油膜剪切摩擦发热两大热源,对电动机采用恒温水冷强制冷却;静压支承系统采用稀油、大流量设计以带走摩擦热;油腔入口油温恒温控制;结构设计中力矩电动机下置,止推轴承上置,使回转工作台热位移往非工作端移动。

在机床上对研制的转台分别进行了30 r/min、50 r/min、100 r/min转速条件下温度和热位移实时测量。如图7所示,为方便测试,测试时拆除转台系统工作台,关闭磨削液过滤系统。温度测量采用多通道数据采集系统进行实时测量,传感器选用Omega公司PRMAG-2-100-A-P型铂电阻温度传感器,热位移采用米铱CS1HP型电容传感器。每轮实验时间持续3 h左右,每次试验完毕后机床停机12 h等待机床冷态平衡后再进行下一轮实验。

机床实际常用工作转速30 r/min测量过程温升曲线如图8,最高温升发生在上测点5(上止推板)处,温升约5 ℃;主轴轴头热位移约4 μm。分析上述结果,由于整个试验过程中转台静压供油系统风冷功率稍小,整个试验过程中供油温升为2.5 ℃,同时环境温度在实验时间内上升约0.5 ℃,导致转台外热源不断提供给转台热量,使得测试结果相对偏高。在实际工作中,机床将开启大流量磨屑液过滤系统,磨屑液会带走大量的热,机床工作端温升和热位移将更小,说明转台整体具备较好的热态特性。

3 静压回转工作台应用验证

本项目研制的静压转台应用于某高精度数控立式磨床已累积通过2 500 h以上应用考核验证,在机床进行了不同材料、不同尺寸外圆、内孔、端面进行了磨削。

在外圆和内孔试验中,试件材料均为38CrMoAlA,渗氮(0.3~0.5) mm,表面硬度900HV,其中外圆磨削试件为某高精度静压转台芯轴,尺寸为φ150 mm×120 mm,内孔磨削试件为某超精密空气静压主轴轴套,尺寸为φ200 mm×190 mm。磨削后高精度圆度仪进行圆度检测,实测结果表明,对于外圆和内孔,机床均实现了圆度0.45 μm,表面粗糙度Ra0.1 μm磨削效果。对于某高精度角度计量转台用陶瓷环,尺寸为φ340 mm×14 mm,硬度88~90 HRA,实现在外圆圆度0.8 μm磨削精度。

长时间的应用考核,验证了研制的静压转台具有较好的动态回转精度,较高的刚度以及较好的动态稳定性。

4 结语

针对高精度立式磨床回转工作台技术要求,设计了基于液体静压支承的直驱转台总体技术方案以保证转台系统良好的动态特性和精度特性;转台径向轴承和轴向轴承采用液体静压支承以获得较高的系统刚度,保证了机床工艺系统刚性;利用静压支承油膜误差均化作用,确定了其关键零件部件精度并采用手工研磨方式保证了其制造精度,实现了全转速范围内0.25 μm动态回转精度;支承设计采用稀油大流量、止推上置电动机下置、电动机恒温强冷等技术措施较好地保证了回转工作台热态特性。实测数据表明,工作端热伸长小于4 μm,保证了机床加工精度。研制的静压回转工作台应用于高精度立式数控磨床,实现了外圆磨削圆度0.45 μm,内孔磨削圆度0.45 μm磨削精度。

[1]周堃, 熊万里, 吕浪, 等.液体静压转台技术综述[J]. 制造技术与机床,2011(4):22-25.

[2]Matthew J Bono, Jeremy J Kroll. Tool setting on a B-axis rotary table of a precision lathe[J]. International Journal of Machine Tools and Manufacture, 2008,48(11):1261-1267.

[3]朱丰训,戴惠良,马涛.一种解决开式液体静压导轨“漂移”问题的装置[J].上海工程技术大学学报,2009,23(4):325-332.

[4]胡秋,舒强,汪俊文,等.主轴部件套类零件高精度立式磨床研制[J]. 制造技术与机床,2016(9):50-53.

[5]王宝沛,翟鹏,秦磊,等. 液体静压轴承动态特性的探讨[J]. 液压与气动,2007,44(8):58-61.

[6]丁振乾.流体静压支承设计[M].上海:上海科学技术出版社,1989: 110-166.

[7]薛飞,赵万华. 静压导轨误差均化效应影响因素研究[J].西安交通大学学报,2010,50(11):33-36.

[8]Xue Fei,Zhao Wanhua. Influencing factors on error averaging effect of hydrostatic guideways[J]. Journal of Xi’an Jiaotong University,2010,50(11):33-36.

[9]陈清,梁兵.主轴径向回转误差测试中的误差分析[J].湖南大学学报:自然科学版,2003, 30(4):23-32.

[10]Chen D, Bonis M, Zhang F, et al. Thermal error of a hydrostatic spindle[J], Precision Engineering, 2011,35(3):512-520.