车削工件宽度尺寸在机精密检测方法的研究

盛国栋

(浙江工业职业技术学院, 浙江 绍兴 312000)

在制造业中,数控车削是数控加工中应用最多的加工方法之一[1]。在数控车削加工中,所加工的工件类型有很多种,工件结构也有很多变化。随着当今科技水平的不断进步,工件的结构越来越复杂,零件的尺寸精度要求也越来越高[2]。现如今,车削加工中心、车铣复合加工中心等一些高端加工设备也越来越普及。相对应的车削加工零件的轮廓也是越来越复杂,其精度要求也是越来越高,在实际加工中影响加工精度的因素错综复杂[3]。想要保证工件高精度的加工要求,就需要使用相应的高精度量具进行在机测量。

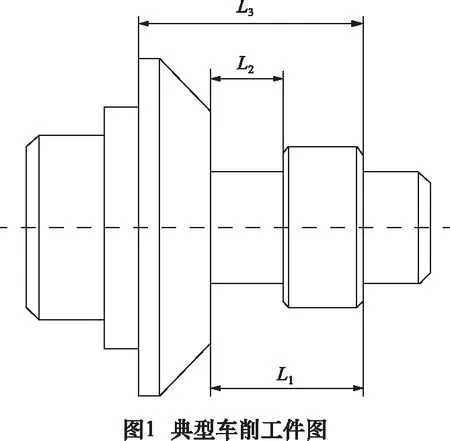

在车削加工工件中,主要精度尺寸分为径向尺寸和轴向尺寸两种。其中径向尺寸在机检测较为简单。可以使用外径千分尺、叶片千分尺、公法线千分尺等量具进行直接检测。而轴向尺寸的测量就相对复杂,不同类型的轴向尺寸需要使用不同类型的量具。常用的轴向尺寸测量量具有游标卡尺、公法线千分尺、内测千分尺等。而这些量具的使用必须保证两个平面的测量点在同一直径范围上才能检测。而加工中经常遇到有一些宽度尺寸的两个测量平面不在同一直径范围上(如图1所示),图中L1、L2、L3这3个尺寸,其测量面都不在同一直径范围内,这样的尺寸在加工过程中无法使用直接检测法检测,也没有合适的量具可以在直接测量的同时保证较高的测量精度。尽管罗太景等提出过关于多功能游标卡尺的改进措施[4],但也不足以解决所有宽度尺寸的测量难题。遇到该类尺寸,通常是需要把工件拆卸下来后通过高度尺或三坐标进行检测[5],无法实现在机检测。本文就此加工难题设计了一整套测量装置和检测方法,可以很好地解决宽度尺寸在机精密检测的难题。

1 车削工件宽度尺寸精确测量装置的设计

在数控车削加工中,杠杆百分表[6]、杠杆千分表等是常见的定位找正工具。在控制工件平行度和同轴度时,就需要用到杠杆百分表。杠杆百分表在检测平行度时,可以通过平面压表量的大小,很直观地在表盘上读取出压表量。本文根据杠杆百分表的测量原理,设计出能结合机床测量宽度尺寸的测量装置。其基本原理就是利用机床面板读取机床移动距离,利用杠杆表记录压表量,结合两者数据进行计算后得出工件两平面间的轴向测量距离,从而实现在机检测。

如图2所示,车削工件宽度尺寸精确测量装置,是由磁性表座、连接杆、杠杆千分表等装置组合而成。整个装置是以磁性表座为基座,用连接杆和燕尾连接柄把杠杆千分表和基座连接在一起。

该检测装置的优点有:(1)不受宽度尺寸测量面位置的限制,几乎可以测量任何形式、任何位置的宽度尺寸。(2)该检测装置测量精度较高,配合使用杠杆千分表检测,其测量精度可达到0.001 mm。(3)该检测装置可实现在机检测,工件加工过程中无需拆卸,可实现加工余量实时监测,加工精度实时检验。

1.1 表座的选择

磁性表座是整个测量装置的基座。在检测时是以磁性表座底面吸附到刀架侧面上(如图3)进行测量装置的定位。吸附力的大小也会影响到定位的精度和测量过程中的稳定性。所以要选择较大吸力的表座。同时,要保证表座地面的吸附面平整,使测量装置定位可靠。

1.2 连接杆的选择

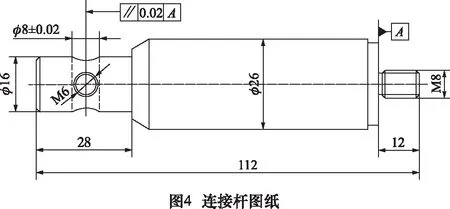

测量装置的连接杆是固定磁性表座和杠杆千分表的主要支撑单元。其支撑杆的稳定性直接影响到检测时的测量精度。如果使用较细小的连接杆或者直接使用万向磁性表座的连接杆,会导致千分表和磁性表座的连接不够稳定,最终使检测产生误差。在此推荐使用自制连接杆。

连接杆可以根据图4加工。使用螺纹连接的方式连接磁性表座。其材料可以使用45钢、不锈钢、模具钢等,保证其连接的稳定可靠。在加工φ8 mm孔时,需要保证φ8 mm孔自身的尺寸精度和与A基准面的平行度,以确保整个测量装置装配好后,能保证杠杆千分表与被测工件轴线的垂直度,以提高测量的精度。

1.3 杠杆表的选择

在该测量装置中,杠杆表是最重要的测量装置。杠杆表的选择直接关系到测量精度的高低和测量稳定性的好坏。在此,为了提高测量的精度,推荐使用杠杆千分表。杠杆千分表的测量精度可达到0.001 mm,但测量范围只有1 mm左右。如果使用杠杆百分表,虽然测量范围可增加至3 mm左右,但其测量精度只能达到0.01 mm。所以相比之下,杠杆千分表的测量精度更高。

同时,杠杆千分表的测头摆动方式也有上下摆动和左右摆动两种。加工中常用的杠杆表都是上下摆动的。但是在该测量机构中,如果使用上下摆动的千分表,就需要把千分表旋转90°进行安装(如图5所示)。在这种安装方式中,测量时读取表盘刻度就显得较为不便。因为整个测量装置是利用磁性表座吸附在机床刀架上的,所以受到机床刀架的干涉影响,读数时无法直接面对表盘,如果倾斜一定角度进行读数,那么读数时就会存在一定的斜角误差,而读数的误差也会直接影响到测量的最终结果。所以在条件允许的情况下,还是推荐使用左右摆动式千分表。这样在检测时可以直接面对表盘读数,可以避免读数误差,提高测量精度。

2 检测装置的使用方法

2.1 单方向尺寸的检测方法

在工件加工过程中,单方向台阶尺寸(如图1)中L1尺寸在检测过程中,没有合适的量具可以直接检测。如果该尺寸精度要求较高,则常规测量方法就无法满足加工需要,就需要使用检测装置用打表测量的方法进行检测。

检测时,先将检测装置利用磁性表座吸附在车床刀架侧面。然后使用手动或手轮进给的方式,使杠杆千分表测头压到平面1(如图6所示)。记录压表量为Δ1,为了保证测量的准确性,通常压表量控制在0.05 mm以内。同时将机床面板的坐标值归零。然后移动刀架(参考图6打表轨迹),将测头压到平面2,记录压表量为Δ2。然后读取机床面板的坐标值记为Z1。此时Z1就是机床从平面1到平面2的移动距离。则该尺寸L1为:

L1=Z1+Δ1-Δ2

(1)

式中:Z1为机床Z轴坐标移动量;Δ1为平面1压表量;Δ2为平面2压表量。

2.2 槽宽尺寸的检测方法

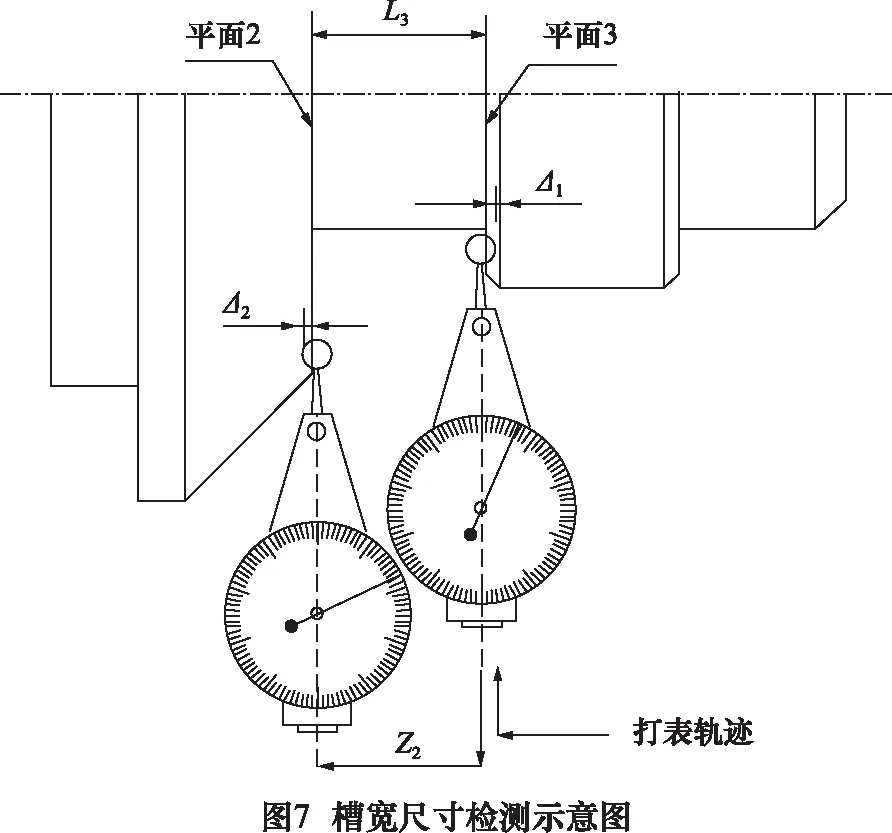

如图1所示,其L2尺寸就是槽宽尺寸。在该尺寸的检测中,由于尺寸两侧面高度不一致,所以无法使用内测千分尺或游标卡尺直接测得。同样需要使用打表方法进行检测。

如图7所示,在槽宽尺寸检测时,使用手动或手轮进给的方式,使杠杆千分表测头压到平面3。记录压表量为Δ1,同时将机床面板的坐标值归零。然后移动刀架(参考图7打表轨迹),将测头压到平面2,记录压表量为Δ2。然后读取机床面板的坐标值记为Z2。此时Z2就是机床从平面3到平面2的移动距离。在整个打表过程中,两次压表的方向是相反的,所以杠杆千分表本身反向间隙无法从表盘刻度上体现出来,所以需要加入杠杆千分表本身的反向间隙ω。则该尺寸L2为:

L2=Z2+d-Δ1-Δ2-ω

(2)

式中:Z2为机床Z轴坐标移动量;d为测头的直径;Δ1、Δ2分别为平面3和平面2压表量;ω为杠杆千分表的反向间隙。

在此,需要强调ω为杠杆千分表的反向间隙,就是杠杆千分表在两个方向压表时中间的空隙值。其表反向间隙的数值会直接影响到检测结果。所以在检测工件之前,就需要对杠杆千分表的反向间隙做出测定。只有精确测定了杠杆千分表的反向间隙,才能准确计算出所测宽度尺寸的具体数值。

2.3 槽间厚度尺寸的检测方法

如图1所示,其L3尺寸就是槽间厚度尺寸。在该尺寸的检测中,由于尺寸两侧面高度不一致,所以无法使用游标卡尺或公法线千分尺直接测得。也需要使用打表方法进行检测。

如图8所示,在槽间厚度检测时,使用手动或手轮进给的方式,使杠杆千分表测头压到平面1。记录压表量为Δ1,同时将机床面板的坐标值归零。然后移动刀架(参考图8打表轨迹),将测头压到平面4,记录压表量为Δ2。然后读取机床面板的坐标值记为Z3。此时Z3就是机床从平面1到平面4的移动距离。同理,两次压表的方向是相反的,所以需要加入杠杆千分表本身的反向间隙ω。则该尺寸L3为:

L3=Z3-d+Δ1+Δ2+ω

(3)

式中:Z3为机床Z轴坐标移动量;d为测头的直径;Δ1、Δ2分别为平面1和平面4压表量;ω为杠杆千分表的反向间隙。

3 杠杆千分表反向间隙测定方法

在槽宽尺寸和槽间厚度尺寸的测量过程中,两次压表的方向是相对的,所以杠杆千分表本身反向间隙无法从表盘刻度上体现出来,就需要提前得知该杠杆千分表的反向间隙。此时,可以利用步距规和槽宽打表方法反求杠杆表的反向间隙。

步距规主要用于数控机床直线轴定位精度、重复定位精度和在机测量系统精度的检测[7]。在检测杠杆千分表的反向间隙时,也是最佳的检测工具。如图9所示,将步距规固定在机床上并找正,使用槽宽尺寸检测方法或槽间厚度尺寸检测方法进行打表测量。既可用公式(2)或者公式(3)反求出杠杆表的反向间隙ω的值。

例如:使用槽宽尺寸打表方法检测步距规10 mm槽宽尺寸,若第一次压表量Δ1=0.021 mm,第二次压表量Δ2=0.033 mm,机床移动量为8.060 mm,则可利用公式(2)计算:

L2=Z2+d-Δ1-Δ2-ω

则:10=8.06+2-0.021-0.033-ω即:ω=0.006 mm

通过计算可得,杠杆千分表的反向间隙ω为0.006 mm。

但不同品牌的杠杆千分表其反向间隙都不同,就算同一品牌的杠杆千分表,反向间隙也会有细微的差别。所以每个杠杆千分表的反向间隙都需要经过测定。同时,测量时如果存在测量面不洁净、表架安装不够稳固、测杆与测量方向不垂直等因素,也会造成测量误差[8]。所以在计算杠杆表反向间隙时,需多测量几次,取平均值。

4 结语

(1)在数控车削加工中,经常遇到一些无法直接测量的宽度尺寸。该类宽度尺寸两个测量面不在同一直径上,无法直接测量。针对此类尺寸,可用磁性表座和杠杆千分表组合的测量装置进行在机检测,可达到较高的测量精度。

(2)在磁性表座、连接杆的选择中,需要保证的是整个测量装置的稳定性。在杠杆表的选择中,需要保证的是读数的便捷性和杠杆表的精度。

(3)在使用该测量装置进行检测时,可根据测量面分布方式的不同,分成单方向尺寸的检测方法、槽宽尺寸的检测方法、槽间厚度尺寸的检测方法三种。每一种测量方法对应一种尺寸类型,能做到精确在机检测。

(4)由于在槽宽尺寸和槽间厚度尺寸的测量过程中,两次压表的方向是相对的,需要求得杠杆百分表的反向间隙。对此,可以利用步距规和槽宽打表方法反求杠杆表的反向间隙。

[1] 华茂发.数控机床加工工艺 [M].2版. 北京:机械工业出版社,2010.

[2] 陈天驰,杨海峰,赵恩兰,等.超声振动车削的研究现状[J].组合机床与自动化加工技术,2013(7):5-8.

[3] 巩亚东,范智广,郑敬超.数控车削加工精度分布规律研究[J].工具技术,2011,45(5):57-59.

[4] 罗太景,吴杰.多功能游标卡尺的改进设计[J].煤矿机械,2012(2):180-181.

[5] 白月飞,高青松,金伟.浅谈三坐标测量机及其应用[J].现代制造技术与装备,2009(6):29-31.

[6] 周斌,王斌,林庆,等.杠杆百分表的误差分析与调修探讨[J].东方电机,2010(3):83-89.

[7] 王晓宏,唐军,张帆,等.步距规使用方法改进[J].工具技术,2014,48(8):141-144.

[8] 何晓凌.杠杆表的原理误差及对测量的影响[J].计量与测试技术,2010(10):45-47.