基于机器视觉的导电滑环表面微槽位置检测系统研发

董芳凯 郑智贞 袁少飞 李 浩 石亦琨

(①中北大学机械与动力工程学院,山西 太原 030051;②首都航天机械公司,北京 100076)

导电滑环属于高科技产品,是实现两个相对转动机构的图像、数据信号及动力传递的精密输电装置。一直以来被应用于尖端军事领域,是各种精密转台、离心机和惯导设备的关键器件[1-2]。其加工精度直接影响到设备的性能和使用寿命,因此实现导电滑环工件的高效率高速度加工具有重要的意义。

如图1所示,导电滑环的主体部分是由环体铜环和树脂绝缘体相间分布组成,其上的铜环微槽是工件注塑完成后使用车削的方法加工完成的[3]。本课题通过机器视觉的手段,检测出每一圈铜环的左右两边缘,并且准确确定每圈铜环的中线位置,然后在每条铜环的中间位置加工一个微槽,其目的是配合与另一零件进行使用。所示零件中的铜环宽度范围是1.5~6.1 mm,检测结果精度需达到0.01 mm。该工件的测量任务量大,精度要求高,且铜环宽度小。传统的加工方法采用工人目测的方式来确定每个环槽下刀位置,其加工精度与效率完全依赖于工人的视力与熟练程度。采用传统加工方法,难以满足精度要求。对于简单重复性工作,计算机有速度快、效率高的工作特点,机器视觉测量技术解决了这一难点。提高工作效率的同时,也能保证加工精度,排除了人工测量过程中不确定因素对测量结果的影响。

1 系统搭建及图像采集

本系统将典型的机器视觉与工件加工机床相结合,见图2,采用专用夹具确保工件在机床平台上的精确定位,从而采集到质量较高的图像信息(见图3),以便为工件图像的轮廓提取和精确检测提供必要保障。根据所测工件特点(对导电滑环表面特征进行提取),选用DALSA公司生产的 Piranha2 P2-2x-08K40黑白线阵工业相机,结合线阵相机的拍摄方式为线扫描,选择前向照明方式,光源为上海宏觉光电科技有限公司生产的高亮度线扫描光源HJ-L-100。

2 图像的处理与分析

2.1 图像预处理

图像采集之后首先需要经过预处理阶段,预处理的目的是为了使得图像的特征更加明显,以便后续的每条铜环的边缘提取、铜环环槽位置确定以及每条铜环环槽距离计算等操作。预处理包括降噪处理,阈值分割等。

图像在采集过程中由电信号向数字信号转换时带有各种噪声,需要对图像进行降噪处理。中值滤波是一种常用的降噪处理方法。本文采用自适应中值滤波对图像进行处理,改进后的中值滤波消除了依赖于滤波窗口的大小的缺点(窗口太大会使边缘模糊,太小则降噪效果不好)[4]。设Si,j表示中心像素点(i,j)在滤波时所对应的窗口(窗口的最小值为Wmin,最大值为Wmax)。令:zmin为Si,j窗口图像灰度最小值;zmax为Si,j窗口图像灰度最大值;zmed为Si,j窗口图像灰度中值;zi,j为图像像素点(i,j)的灰度。自适应中值滤波器算法工作在两个层次,可定义为A层和B层。具体算法如下:

A层:ZA1=zmed-zmin,ZA2=zmax-zmed,如果ZA1>0,ZA2>0,则转到B层。否则,增大窗口尺寸。如果窗口尺寸小于Wmax,则重复A层,否则输出zi,j。

B层:ZB2=zi,j-zmin,ZB2=zmax-zi,j,如果ZB1>0,且ZB2>0,则输出zi,j,否则输出zmed。

为了得到图像中感兴趣的目标信息,必须对滤波后的图像进行图像分割,分割后的区域可以作为后续特征提取的目标对像。图像分割方法有多种,本文采用阈值分割中的最大类间方差法对图像进行分割。该方法的核心思想是选定的分割阈值应使目标区域的平均灰度与背景区域的平均灰度之间的差别最大。对滤波后的图像进行图像分割的图见图4。

由于工件表面难以避免存在灰尘和异物,因此阈值分割后的图像有干扰检测的噪点存在。对此可以使用形态学操作对图像进行处理。基本的形态学由腐蚀和膨胀两种组成,两种操作结合集合论的开补运算可以构造出许多丰富的操作,如开运算和闭运算。开运算可以消除比基本单元小的白色细节,闭运算可以消除比基本单元小的黑色细节[5]。形态学处理后的图片如图5所示。

2.2 图像轮廓边缘检测

边缘是图像的最基本特征,边缘检测的目的是为了标识数字图像中亮度变化明显的点。经典的边缘检测算子可以快速检测出图像中目标的轮廓,但由于其只能定位到像素精度,不能满足高精度图像边缘的检测。因此本文采用经典算子对图像边缘进行像素定位,然后利用亚像素定位对图像边缘进行细化。这里采用的亚像素算法为灰度矩算法。

Canny算子是经典边缘检测算子之一。由于在边缘检测中抑制噪声和边缘精确定位是无法同时满足的,而Canny算子在力图抗噪声干扰和精确定位之间寻求最佳折中方案。根据预处理所得的图像做如下处理,以实现Canny算子边缘检测[6]。

(1)用高斯滤波器平滑图像。

设高斯函数为H(x,y):

(1)

G(x,y)=f(x,y)·H(x,y)

(2)

其中f(x,y)是图像数据。

(2)用一阶偏导的有限差分来计算梯度的幅值和方向。

利用一阶差分卷积模板:

φx(x,y)=G(x,y)·H1(x,y)

(3)

φy(x,y)=G(x,y)·H2(x,y)

(4)

得到幅值φ:

(5)

方向θφ:

(6)

(3)对梯度幅值进行非极大值抑制。

(4)用双阈值算法检测和链接边缘。

为了更加准确提取边缘的轮廓,在Canny算子定位像素级精度后,采用灰度矩法进行边缘亚像素定位。灰度矩亚像素边缘检测方法是指根据灰度矩不变原理来对图像进行边缘检测,即假设实际图像中的边缘分布与理想阶跃边缘模型的灰度矩是保持一致(物体在成像前后能够保持其矩特性不变),来确定实际图像中边缘的位置[7]。导电滑环图像轮廓检测结果见图6。

2.3 图像微槽位置的确定

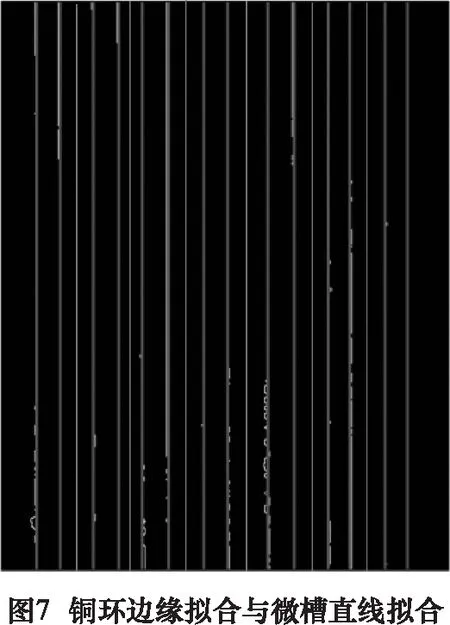

本文研究的目的是准确确定导电滑环上环槽位置,因此每条铜环的中线是图像提取的特征。由于图像的边缘检测提取到的是离散的像素点,这并不利于确定每条铜环的微槽的位置,因此在确定每条铜环微槽位置之前,先将检测的铜环边缘轮廓拟合成直线,然后将每条铜环的左右轮廓拟合成的直线坐标平均,就可以得到铜环微槽的位置,其计算公式如下:

(7)

(8)

如图7所示,图中粗白线为铜环边缘轮廓的拟合直线,细灰白线为铜环表面微槽的位置。

2.4 视觉系统标定与铜环微槽位置测量

为了确定导电滑环表面的微槽位置,这就需要将图像上铜环微槽到基准的距离转化为实际距离。系统标定可以确定像素距离与实际距离的关系。本文采用张正友标定法得出相机内外参数,通过相机的内参——像素当量值可以计算出每条微槽的位置。其计算公式如下:

D=d·δ

(9)

式中:D为导电滑环微槽的实际距离值;d为导电滑环微槽的像素距离值;δ为像素当量值。检测系统的界面见图8。

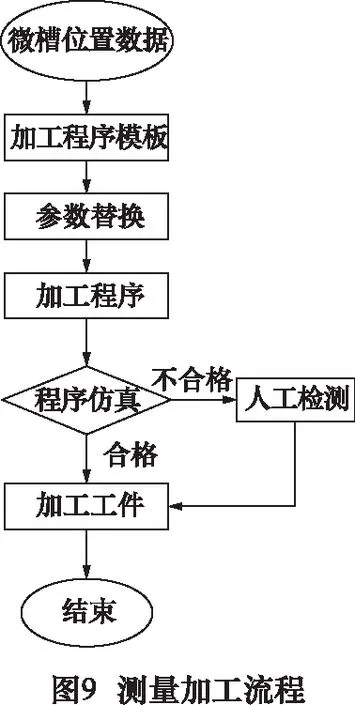

3 数控加工的实现

微槽位置测定后可以通过编写加工程序的程序模板,在程序模板上设置参数输入入口,然后图像处理得到的参数输入到程序模板内,实现导电滑环工件的数控加工。经仿真验证,若程序合格则可直接利用生成的程序加工工件;若程序不合格,需要人工介入,重新检测滑环微槽位置,生成加工程序。工件测量加工流程见图9,生成数控加工代程序见图10。

4 实验验证与分析

为了验证检测系统的准确性和检测结果的可靠性,首先选用符合标准的导电滑环采用上述所设计的检测系统进行铜环微槽位置检测(如图11所示),将检测到的环槽位置通过测量软件输出。然后利用光学测量仪对所加工的环槽进行检验。检测结果见表1。

由表1可知,该视觉测量系统的误差为:

表1 视觉测量值与光学测量仪值 mm

试验结果的极差为:max|si-pi|=0.009 4 mm。其中si为视觉测量微槽值,pi为光学测量仪微槽值。视觉检测到的铜环微槽位置相对于光学测量仪值存在小范围波动,但误差在±0.01 mm的范围内,符合本文研究的机器视觉测量系统的要求。

5 结语

本文所设计的系统可以替代生产现场的航天导电滑环微槽位置的人工检测和加工,检测结果满足±0.01 mm的生产要求。工件加工过程中避免了人工因素干扰,结合相应的自动化装置可以明显提高零件的生产效率。该方案可以用于工件的大批量生产,具有速度快、精度高等优点。

[1]周小全,王智勇.精密导电滑环主要检测参数的分析[J].计测技术,2007(S1):72-73.

[2]薛萍,陈少兵,刘丽.电滑环中的导电环和电刷[J].光纤与电缆及其应用技术,2012(1):11-13,25.

[3]耿星,郭东明,金洙吉,等.精密导电滑环表面微槽车削性能[J].宇航材料工艺,2015(4):108-113.

[4]斯蒂格,尤里奇,威德曼.机器视觉算法与应用[M].杨少荣,等译.北京:清华大学出版社,2008:218-245.

[5]冯俊萍,赵转萍,徐涛.基于数学形态学的图像边缘检测技术[J].航空计算技术,2004(3):53-56.

[6]张帆,彭中伟,蒙水金.基于自适应阈值的改进Canny边缘检测方法[J].计算机应用,2012,32(8):2296-2298.

[7]张永宏,胡德金,张凯,等.基于灰度矩的CCD图像亚像素边缘检测算法研究[J].光学技术,2004,30(6):693-698.