汽车前副车架内高压成形工艺研究

刘晓晶 杨然 冯章超 王哲

摘 要:针对空间轴线薄壁零件存在的起皱、过度减薄和破裂等质量缺陷,以某汽车的前副车架为研究对象,采用数值模拟和成形试验相结合的方法,对副车架的内高压成形过程进行了研究。研究了弯曲过程中弯曲参数对弯曲成形减薄的影响,分析了轴向进给量、成形压力和加载路径对内高压成形质量的影响。基于有限元模拟得出的最佳参数,进行了弯曲、预成形和内高压成形实验,测量了弯曲圆角外侧和截面变化最大处的壁厚分布,并与模拟结果进行了比较。结果表明,弯曲成形时弯曲外侧容易出现过度减薄和破裂,可以通过优化弯曲参数改善。模拟结果和实验结果基本吻合,两者在典型截面处的壁厚分布整体变化趋势一致且两者壁厚最大差值为6%,表明该优化方案是可行的,可有效指导副车架的生产实践。

关键词:前副车架;弯曲预成形;内高压成形;数值模拟

DOI:10.15938/j.jhust.2018.02.023

中图分类号: TG394

文献标志码: A

文章编号: 1007-2683(2018)02-0129-05

Abstract:Winkles,ruptures and excessive thinning are the forming defects for curved hollow components.Taking a car front sub-frame as the research object, the hydroforming of sub-frame was studied by combing numerical simulation and forming experiment. The effect of bending parameters on the thinning during the bending process was studied. The influences of main process parameters on the forming quality were considered, such as the internal hydraulic pressure, the axial feeding and the loading path.Experiments of bending,preforming and hydroforming were carried out based on the optimum parameter of the simulation. The thickness distribution of typical section was measured and compared with the simulation result. It shows that the lateral of corner easily appears fracture and excessive thinning, and these forming defects could be avoided through optimizing the bending process parameters. The numerical simulation results have good conformity to experimental ones in the wall thickness distributions, their overall tendency of thickness distributions tend to be consistent in typical section, and the maximum difference of thickness between simulation and experiment results is 6%,which indicates that the proposed optimization method is feasible and can provide an effective guidance for the hydroforming of subframe.

Keywords:front sub-frame; bend preforming; hydroforming; numerical simulation

0 引 言

隨着生活质量的提升以及汽车的普及,能源危机、环境污染等问题日益凸显,全球各个国家对于汽车的排放量都做出了严格的规定,汽车轻量化也就成为了汽车研究关注的焦点[1-2]。目前,实现汽车的轻量化主要有两方面[3-5]:一方面是增加新型材料在汽车上的使用比例[6-7];另一方面是改进汽车结构件的加工工艺,使用一次成形出来的管件代替拼焊的构架,从而减少装配量。由于增加新材料的使用量会增加汽车的成本,目前汽车厂商主要侧重于改进加工工艺[8-9]。在满足零件基本性能和设计要求的前提下,采用内高压成形方法成形的零件,如保险杠、横梁、副车架等空心轴类工件,可以减少50 %以上的重量,欧美等发达国家分别从成形方法、成形工艺优化、设备开发、数值模拟和工业应用等方面对其进行了研究。Corcslnad及其科研团队对管件内高压成形过程中出现破裂这种缺陷进行了分析,经过分析破裂发生时的临界压力,得出了一套完整的理论[10-11]。Hama T等[12]以某汽车部件为例,对如何减少管件弯曲外侧破裂缺陷进行了研究。Abedrabbo等[13]利用数值模拟对高强度钢和双相钢内高压成形件的成形质量进行了预测。Pancake M等[14]对内高压成形过程中摩擦系数对成形质量的影响进行了研究,发现摩擦系数增大与成形件壁厚增大呈非线性增加。国内的高校和企业对管形件内高压成形的机理、工艺和设备也进行了一系列的研究并取得了一定的成果。汤泽军推导出了管件内高压成形起皱的临界应力解析式,找到了影响管件成形时出现起皱问题的主要参数[15-16]。苑世剑对变径管内高压成形时管件的送料区壁厚分布的规律进行了研究[17-19]。腾宏春对轴向进给和内压力的匹配关系进行了研究,得出轴向推力是影响管件成形极限的主要影响因素[20]。

本文利用有限元分析软件Autoform模拟了某汽车前副车架的弯曲与内高压成形过程,通过优化工艺参数控制成形零件的壁厚均匀性,并依据模拟结果对前副车架件进行了成形试验。

1 副车架的零件形状及成形工艺分析

图1为某型号汽车的前副车架模型和典型面的截面图,它的尺寸为1026mm×450mm×46mm,材料为JSH440W,壁厚为2mm,材料的具体性能参数如表1所示,其中:σs为屈服强度;σb为抗拉强度;δ为断后伸长率;n为硬化指数;ν为泊松比。

该副车架的轴线为三维空间曲线,截面沿轴线变化复杂,其典型截面主要有矩形、梯形、多边形等不同形式。该零件主要成形难点有:①零件的轴线长且为空间曲线;②弯角角度较多,弯曲半径小;③沿轴线具有多个不同的多变形截面,截面之间的过渡又较为复杂;④零件壁较薄成形过程中容易破裂。

为了更好的了解产品在成形过程中的变形情况,同时拟定管材的初始尺寸,本次实验利用CATIA软件分别测量该零件在垂直于轴线方向上不同部位截面的周长,得出其最小的截面周长为203.1mm,最小直径为63.9mm,根据加工要求设定初始管径为63mm,综合最终成形件的尺寸以及管坯的性能,初步将管坯长度设定为1900mm。

2 副车架成形过程的数值模拟

2.1 弯曲工艺的数值模拟

将数字模型导入到Autoform后,弯管模块会根据零件形状以及管材的长度等设计出相应的弯曲步骤,同时自动添加弯管模、夹紧块、导板等组件,并给出一个比较合理的弯曲次数、弯管半径以及彎管曲线,具体参数如表2所示。

根据上述设置的相关加工参数进行模拟,得到弯曲后的壁厚分布图,如图2所示,从分布图中发现减薄主要发生在弯角的外侧,最小壁厚为1.68mm,增厚主要集中在弯角的内侧,最大壁厚为2.30mm,并没有出现破裂以及起皱等现象。

2.2 内高压成形数值模拟及优化

在内高压成形过程中影响成形质量的因素主要有轴向进给量、成形压力和整形压力、压力加载路径等。本次实验对这3个主要因素进行了数值模拟研究。

2.2.1 轴向进给量对成形质量影响

进给量的大小对于副车架的成形起到至关重要的作用,进给量过小,在胀形过程中,变薄部位得不到足够的材料进行补充,管件容易发生破裂;当进给量过大,由于材料流动性有限,多余的材料会堆积在管件末端,严重时会出现死皱。

在其余参数不变情况下,不同进给量的情况下,成形的差别主要体现在管件的末端,根据材料性能以及相关设计要求,设计了4种不同的进给量,分别为20mm、30mm、40mm、50mm,壁厚减薄率情况如图3所示。当进给量为20mm时,壁厚最大减薄率为11.3%,最大增厚率为5.3%;当进给量为30mm的时候,管件变形比较充分壁厚变化较均匀,最大减薄率为10.7%,最大增厚率为5.4%;当进给量为40、50mm时,增厚区域面积增加明显,零件末端出现了明显的堆积。

综合软件模拟结果并结合现实加工的条件以及经验,进给量选择30mm既能保证加工质量又可以降低加工成本。

2.2.2 不同成形压力及整形压力对成形效果的影响

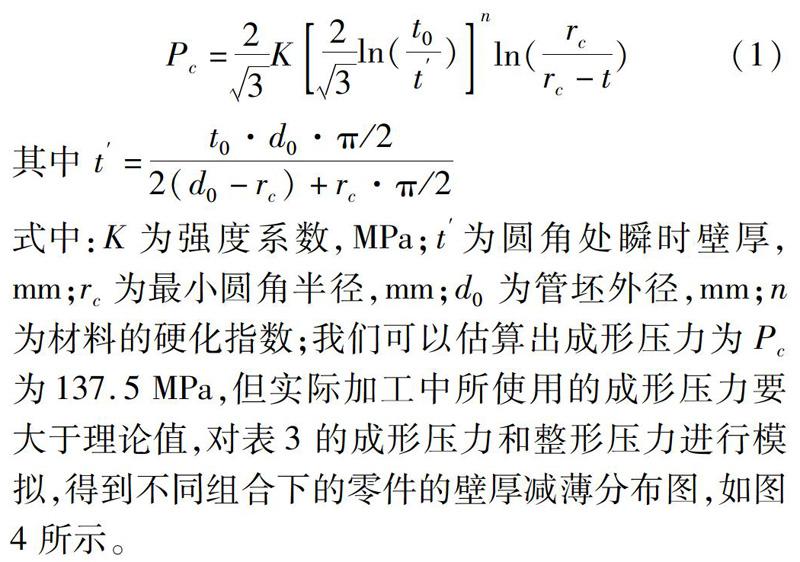

零件最终成形是依靠管内液体的压力完成的,成形压力对于最终零件的成形效果有很大的影响,达到成形压力后需要继续提高管内的压力,使得管件完全贴膜。成形压力Pc的大小取决于材料的性能和圆角半径,其具体值可以通过式1推导出。

式中:K为强度系数,MPa;t′为圆角处瞬时壁厚,mm;rc为最小圆角半径,mm;d0为管坯外径,mm;n为材料的硬化指数;我们可以估算出成形压力为Pc为137.5MPa,但实际加工中所使用的成形压力要大于理论值,对表3的成形压力和整形压力进行模拟,得到不同组合下的零件的壁厚减薄分布图,如图4所示。

在进给量相同的情况下,从减薄分布图中可以看出,当选择A组合时,由于压力不足且补给的材料不能充分的流动所致在管件的末端材料出现了堆积;当选择B组合时,材料堆积现象有所降低,成形质量有所提高,当选择C组合时,材料末端的材料堆积明显改善,当选择D组合时,管件末端的材料堆积现象消失,成形质量良好。因此,最终选择成形压力为300MPa,整形压力为350MPa。

2.2.3 不同加载路径对成形质量的影响

内高压成形的内压力与轴向进给的匹配关系对成形质量起着决定性的作用,若内压力升高速率太快,而轴向进给不能完全满足管件成形的需求,零件很容易出现过度减薄甚至发生破裂;若内压力增长缓慢,而轴向进给太多,则管坯在模具型腔内部容易出现堆积进而形成死皱。本次实验分别对两个不同初始压力的阶梯形加载进行了模拟分析,这两个加载路径的成形压力、整形压力和进给总量是相同的分别为300MPa、350MPa和30mm,具体加载路径如图5所示,其中图5(a)起始压力为20MPa,图5(b)的起始压力为50MPa。

不同加载路径下的模拟结果如图6所示,当初始压力为20MPa时,初始压力过低且进给量增大过快导致材料的流动性不足在零件末端堆积;当初始压力为50MPa时,材料的流动性增加,在末端堆积的现象明减轻,成形质量明显改善。因此最终选择初始压力为50MPa。

3 成形试验及结果分析

为了验证模拟结果的正确性,分别进行了管坯的弯曲、预成形和内高压成形试验。参照弯曲成形和内高压成形模拟的参数加工出副车架,如图7所示。为了直观地比较模拟结果与实际成形质量的符合程度,在副车架的弯角区域和截面变形区选择了3个典型截面,分别为A-A截面、B-B截面和C-C截面,在每个截面顺时针取20个测量点,测量每个点的壁厚,将测量值与相应位置的模拟值相比较,得到图8所示的典型截面上测点壁厚的分布曲线。从图8可以清楚的看出,按优化后的参数模拟副车架的内高压成形过程,获得典型截面的壁厚分布与试验结果不但整体趋势变化一致,而且壁厚在数值上也基本接近,两者壁厚最大误差在6%以内, 模拟结果和试验结果基本吻合。

4 结 论

1)建立了某汽车前副车架内高压成形的有限元模型,应用有限元模拟软件Autoform对副车架的整个成形过程进行了模拟,并利用数控弯管机和内高压成形机对模拟结果进行了验证性试验,发现有限元模拟结果与实际成形结果基本吻合。

2)针对弯管工序,通过模拟发现在弯曲角的外侧容易发生减薄,在弯角的内侧容易发生增厚。在满足一弯一模的实际生产要求下,选择4步弯曲成形,得到的弯曲管件的最小壁厚为1.68mm,最大壁厚为2.30mm。

3)在内高压成形过程的模拟中发现,当进给量为30mm时,管件变形比较充分壁厚变化较均匀,最大减薄率为10.7%,最大增厚率为5.4%;当300MPa的成形压力和350MPa的整形压力按照第二种加载路径进行加载时,管坯的变形充分、壁厚分布均匀,且末端的起皱明显减少。

参 考 文 献:

[1]郭玉琴, 朱新峰, 杨艳,等. 汽车轻量化材料及制造工艺研究现状[J]. 锻压技术, 2015, 40(3): 13-15.

[2]范子杰,桂良进,苏瑞意.汽车轻量化技术的研究与进展[J].汽车安全与节能学报,2014,5(1):1-16.

[3]朱宏敏.汽车轻量化关键技术的应用及发展[J].应用能源技术,2009(2):10-12.

[4]唐靖林,曾大本.面向汽车轻量化材料加工技术的现状及发展[J].金属加工,2009(11):11-16.

[5]向晓峰,魏丽霞,马鸣图.汽车轻量化技术的应用[J].汽车工程师,2012(5):57-59.

[6]MERKLEIN M, GEIGER M. New Materials and Production Technologies for Innovative Lightweight Constructions[J]. Journal of Materials Processing Technology, 2002(25): 532-536.

[7]GUO R C, WU N, ZHANG G R. New Materials for Auto-body Lightweight Applications[J]. Advanced Materials Research, 2012(341): 226-230.

[8]陳建军. 内高压成形工艺及其在汽车轻量化中的应用[J]. 锻压装备与制造技术, 2010,9 (1): 12-17.

[9]张伟玮,韩聪,苑世剑,等.加载路径对扭力梁内高压成形壁厚分布和精度的影响[J].材料科学与工艺,2012,20(4):1-6.

[10]MUAMMERKOE, TAYLANALTAN. An overall Review of the Tube Hydroforming (THF)Technology[J]. Journal of Materials Processing Technology, 2001,126 (108): 384-393.

[11]ZRIbI T, KHALFALLAH A, SALAH H B. A Comparative Study of the Identification Methods for Tube Hydroforming Process[J]. Key Engineering Materials, 2015,67(63): 169-174.

[12]HAMA T, ASAKAWA M, MAKINOUCHI A. Investigation of Factors Which Cause Breakage During The Hydroforming of An Automotive Part [J]. Journal of Materials Processing Technology, 2004(150): 10-17.

[13]ABEDRABBO N, WORSWICK M, MAYER R, et al. Optimization Methods for The Tube Hydroforming Process Applied to Advanced High-strength Steels with Experimental Verification[J]. Journal of Materials Processing Technology, 2009(209): 110-123.

[14]PLANCAK M, VOLLERTSEN F, WOITSCHIG J. Analysis, Finite Element Simulation and Experimental Investigation of Friction in Tube Hydroforming [J]. Journal of Materials Processing Technology, 2005(170): 220-228.

[15]汤泽军,何祝斌,苑世剑.内高压成形过程塑性失稳起皱分析[J].机械工程学报, 2008, 44(5): 34-38.

[16]TANG Zejun,LIU Gang,HE Zhubin, et al. Wrinkling Behavior of Magnesium Alloy Tube in Warm Hydroforming[J].Transactions of Nonferrous Metals Society of China,2010,20(7):1288-1293.

[17]苑世剑,苑文婧,王小松.变径管内高压成形送料区壁厚分布规律[J].塑性工程学报, 2008, 15(4): 37-40.

[18]蔡洋,刘强,王小松,等.内高压成形制备 6063 铝合金异形管件的壁厚分布及尺寸精度[J].中国有色金属学报,2015,25(9):2372-2380.

[19]苑世剑,韩聪,王小松.空心变截面构件内高压成形工艺与装备[J].机械工程学报,2012,48(48):21-27.

[20]滕宏春.圆管受轴压和充液内高压成形极限的理论解析[J].锻压技术, 2008, 33(2): 103-106.

(编辑:温泽宇)