排水泵节能改造分析

李 军

(汾西矿业高阳煤矿, 山西 孝义 032300)

引言

煤矿井下生产过程中,为确保作业的安全和持续,每年矿井水的排出量超过数亿立方米,这使得矿井主排水泵功率大、能耗高,加之井下地质条件复杂多变,排水管路布设往往十分复杂,更进一步加大了排水能耗。基于此,探索高效的排水泵节能措施,对于推动矿井能耗降低,提升矿井经济效益有着积极意义,是矿井现代绿色化发展的必由之路。

1 主排水泵节能改造着手点分析

为实现经济效益的最大化,在不改变原有矿井排水泵外形、方位及配套设施的情况下,通过更换新工艺组件或改良操作的方式,在确保电机扬程与功率不改变的情况下,使得排水量提升9%~15%,从而实现节能改造的目标。下式为排水泵总效率表达式:式中:Ne为水泵有效功率,kW;N为水泵轴功率,kW;ΔNh为水力损失功率,kW;ΔNm为机械损失功率,kW;ΔNv为容积损失功率,kW。通过上式分析可知,若想实现排水泵效率的增加,可从降低水力损失、机械损失及容积损失三个方面着手,在此以降低水力损失为着手点,开展总结分析[1-2]。

2 水力损失减小分析

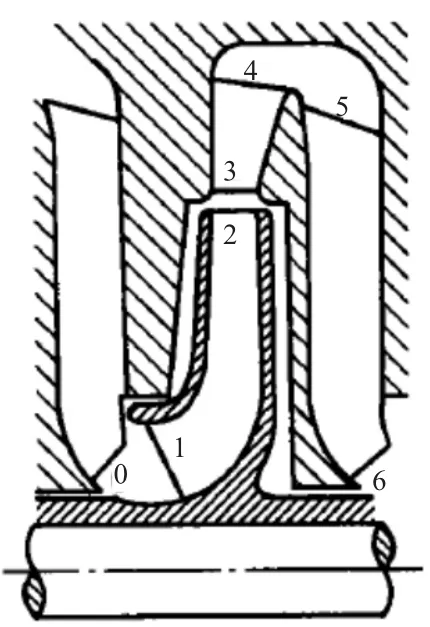

为实现水力损失的有效降低,自叶轮入口起至背导叶出口各个单级流程(图1中各个序号所示)应当注意以下几点。

2.1 改良叶轮入口流动状况(0—1区段)

自背导叶出口至叶轮入口区段为水流由静止流道进入旋转流道的过渡区域,由于水流在该区域内经历急剧转弯,容易出现撞击或涡流,所以整个流道的均匀与否是确保叶轮运行效率高低的关键要素之一,因在排水泵的设计中予以充分重视。

图1 排水泵单级流程示意图

1)入口预旋。以往排水泵设计中,为实现扬程的提升,往往将背导叶出口角α6设计为90°。当通过研究发现,将α6予以适当减小,可以使得叶轮入口存在适当预旋。如此一来,虽然使得扬程出现一定程度的降低,但不会消耗额外功率,同时还能使叶片进口角β1和进口喉部面积获得增大,有效改良流道的整体扩散度,使得叶轮水力效率获得提升。根据实验数据分析,入口存在一定预旋可使得排水泵效率增加0.5%~2%。

2)入口冲角Δβ1选取。由于叶轮入口处液体流动的复杂性,在水流崇业旋转叶轮时,会因设计的不合理,而导致入口流场进一步恶化,导致水力损失增大。过去传统设计时多选择平均量作为液体流出角的计算依据,但相较实际仍存在差别,会对叶轮入口的流动造成影响。鉴于此,现在多通过增设Δβ1的方法予以弥补,通过相关的实验分析,当Δβ1为3°~9°时,对排水泵效率的实现最为有利。

综上所述,在上图1中的0—1区段应当将截面适度渐缩。

2.2 叶轮内流动状况改良(1—2区段)

1)参照高效率水力模型,将流道进口处设计为少许的扩散型或收缩型用以改良叶轮内液体流动性能,同时使用适宜的相对速度比(W1/W2)对扩散比进行控制,W1/W2数值宜选择1.4左右。

2)叶轮两侧盖板曲率应尽量大且确保尽可能得相邻。

3)叶片进出口位置适宜采取图2所示形状。

图2 叶片进出口形状示意图

2.3 叶轮出口流动状况改良(2—3区段)

该区段作为水流自旋转流道进入静止流道的过渡区域,是确保水泵运行效率显著提升的关键,尤其是叶轮出口参数的选取直接影响着叶轮能否在最小损耗的情况下实现机械能像液体的传递。下述为叶轮出口关键参数选取情况:

1)叶片出口角β2。参照大量实验成果,高效率排水泵出口角β2适宜选择的角度区间为22°~30°,此时不仅水泵特性平稳且效率保持较高水平。在具体的选择上,比转数高的排水泵取小数值,比转数低的排水泵取大数值[3]。

2)叶轮出口处叶片同盖板之间的位置关系采用完全垂直或稍微倾斜的情况通常均可以获得较高效率,不过选用后者较为适宜。

2.4 导叶内流动状况改良(3—4—5—6区段)

鉴于叶轮出口位置水流流速绝对值相对较大,因此对于比转数较低的排水泵而言,该区段动能可占叶轮扬程总量的四成左右。而通过水力损失分析,可知导叶引起的水力损失占总量的一半以上。所以,必须进一步缩减因导叶引起的水力损失,并对导叶和叶轮进行兼顾考虑,方能取得良好的节能效果[4]。

根据大量实践研究,对于导叶而言,其正导叶喉口面积对导叶性能的发挥有着显著作用,因此在径向式导叶的设计改良中应注重下述几点内容:

1)叶轮出口区段液体流速绝对值C2较大,在其进入导叶喉口前可视作等速运动,因此为避免由于流量的无规则降速而产生的涡流损失,应在3—4区段(扩散管)进行逐渐扩压。有鉴于此,提升正导叶入口区域的光洁度并对喉部面积进行适宜的调整是确保导叶作业效率提升的关键要点。基于大量排水泵设计经验的总结可知,依照C3/C2(C3代表正导叶进口区段液体流速绝对值)取值0.7~0.8对喉口面积进行选择,可确保其获得最佳的作业效率。此外,在确保喉口面积最佳的情况下,正导叶入口角α3应适当大于α2;正导叶叶片数通常为6~12片,同叶轮叶片数量应互为质数,并依照大泵取大值,小泵取小值的原则进行取值。

2)扩散管由于无新液体流入,是实现动能向压力能转换的最佳区域,在设计改良时,应在几何尺寸规定范围内,最大化缩减扩散管弯曲度。此外,由于扩散管通流面积增加后,沿流程属于非均匀变化,前半段动能转换速度快,流场不均匀,其面积增加应适度减缓,扩散角选择8°较为适宜。后半段增速较快,扩散角选择10°~13°较为适宜。而对于扩散管出口流速C4的选择,应按照C3/C4取值介于2.6~3.1或C4约等于0.8C1(C1代表叶轮进口区段水流绝对速度)进行选取[5-6]。

3)正导叶进口区域喉口适宜设计为单侧减缩的喇叭形,如图3所示,采用此设计,能够有效改良导叶入口流动性,确保更多的水流从背弧G进入喉口,进而实现导叶效率的增加。

图3 正导叶入口段液体流动状态示意图

4)水流自扩散管出口区段翻向背导叶时(4—5区段),由于流场较为混乱,在增加翻水面积的同时还应将翻水区段设计为圆弧形,以最大化降低翻水流阻。

5)进行背导叶(5—6区段)设计时应当充分保障通流面积的充足并进行均匀地渐缩,关键在于对背导叶入口角α5进行合理选取,取值区间为20°~36°。此外,背导叶叶片数量宜控制在6~12片。

3 结语

对于排水泵运行而言,其效率高低同叶轮和导叶进出口区段的液体流动状况息息相关。根据大量实践总结可知,只有确保叶轮最大水力效率和导叶最大水力效率同时出现时,方能保障叶轮和导叶的进出口喉部具备最优的流动状况,从而使得排水泵具备最佳的水力效率。因此,在具体的设计上必须综合分析水泵运行工况,立足于此对其设计参数进行优化调整,从而真正确保排水泵节能效率的提升。

[1] 高玉风.煤矿排水设备节能运行探析[J].机械管理开发,2016,31(12):138-139.

[2] 袁子辰.浅析煤矿井下排水系统节能技术[J].民营科技,2016(6):268.

[3] 魏丽娟.论变频节能技术在排水泵站改造中的应用[J].黑龙江水利科技,2016,44(1):109-110.

[4] 姚贵英,刘园园.基于节能降耗的矿山排水泵优化选型方法[J].科技创新导报,2013(23):245.

[5] 郭长娜.煤矿井下主排水泵节能与控制系统的研究[D].阜新:辽宁工程技术大学,2012.

[6] 陈志顺,施文新,李克清.节能高效矿用排水泵的研制与应用

[J].煤矿机械,2010,31(9):175-177.