基于模糊自适应PID控制的空压机背压控制器设计

曹婧华,孔繁森,冉彦中,宋蕊辰

(1.吉林大学 机械科学与工程学院,长春 130022;2.吉林大学 公共计算机教学与研究中心,长春 130012; 3.中国人民解放军海军大连舰艇学院 训练舰支队,辽宁 大连 116000)

0 引 言

空气压缩机(空压机)作为一种产生压缩空气的动力装置,已经广泛地应用于车辆控制、仪表自动化以及船舶等领域中。空压机性能测试的难点主要体现在其对背压的控制上,背压是否稳定取决于进入储气瓶的气量与储气瓶排出的气量是否平衡[1]。背压不稳会造成空压机工作不稳定,对空压机本身以及其所在系统的寿命和性能造成极大损害。因此,对背压控制实现平稳调节具有实用价值。空压机的背压控制是其性能测试的主要难点,主要表现在以下两个方面:一是气体是可压缩的,作为稳压用的气瓶内压力的建立和稳定需要一定时间,并带有明显的纯滞后性;二是系统不稳定因素引起的压力变化又带有纯滞后性。采用传统PID控制,当工况改变时控制性能会降低。

本文针对储气瓶压力调节的时变性和非线性,运用模糊自适应PID控制[2,3]对其进行仿真研究。实验结果表明:模糊控制特别适合于非线性、时滞性以及动态性强的控制系统,能够实现PID控制器的参数在线自适应调整[4],更好地适应装置工况和参数的变化,提高系统的控制精度和鲁棒性。

1 控制系统分析

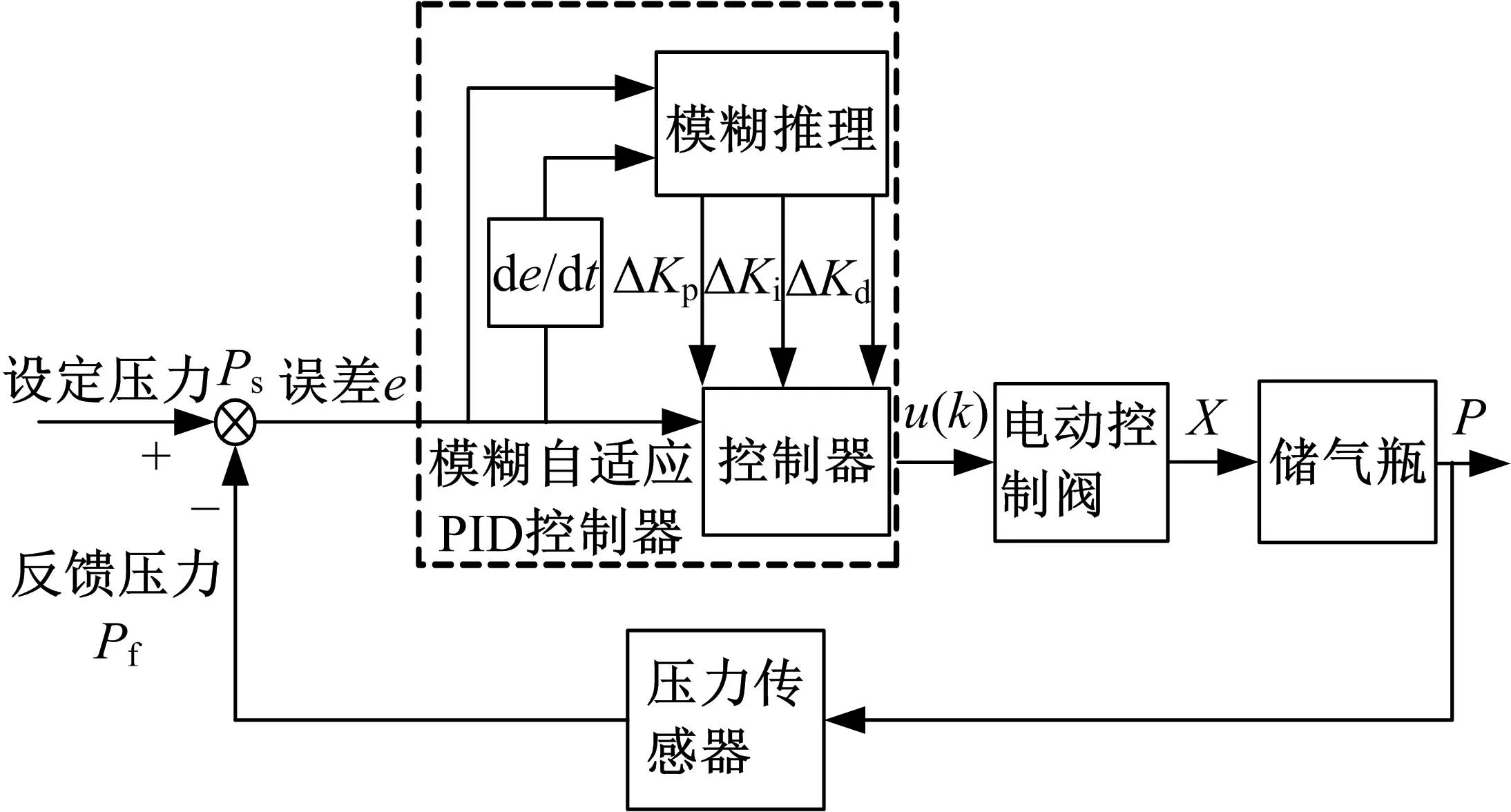

本文根据空压机控制系统的控制要求,针对现有控制系统需要解决的问题,引入空压机排气系统控制单元,设计了模糊自适应PID控制器,其基本结构和工作原理框图如图1所示。由图1虚线部分可知,模糊自适应PID控制器由模糊推理和PID控制器两部分构成,模糊自适应PID控制器根据设定压力Ps与反馈压力Pf的误差e以及误差的变化率ec计算得到控制量u(k),从而调整电动控制阀的开度X,进而控制储气瓶内的压力P,使之保持恒定。

图1 空压机排气系统控制器基本结构和原理框图Fig.1 Basic structure and principle diagram of air compressor discharge system controller

2 模糊推理设计

2.1 模糊化设计

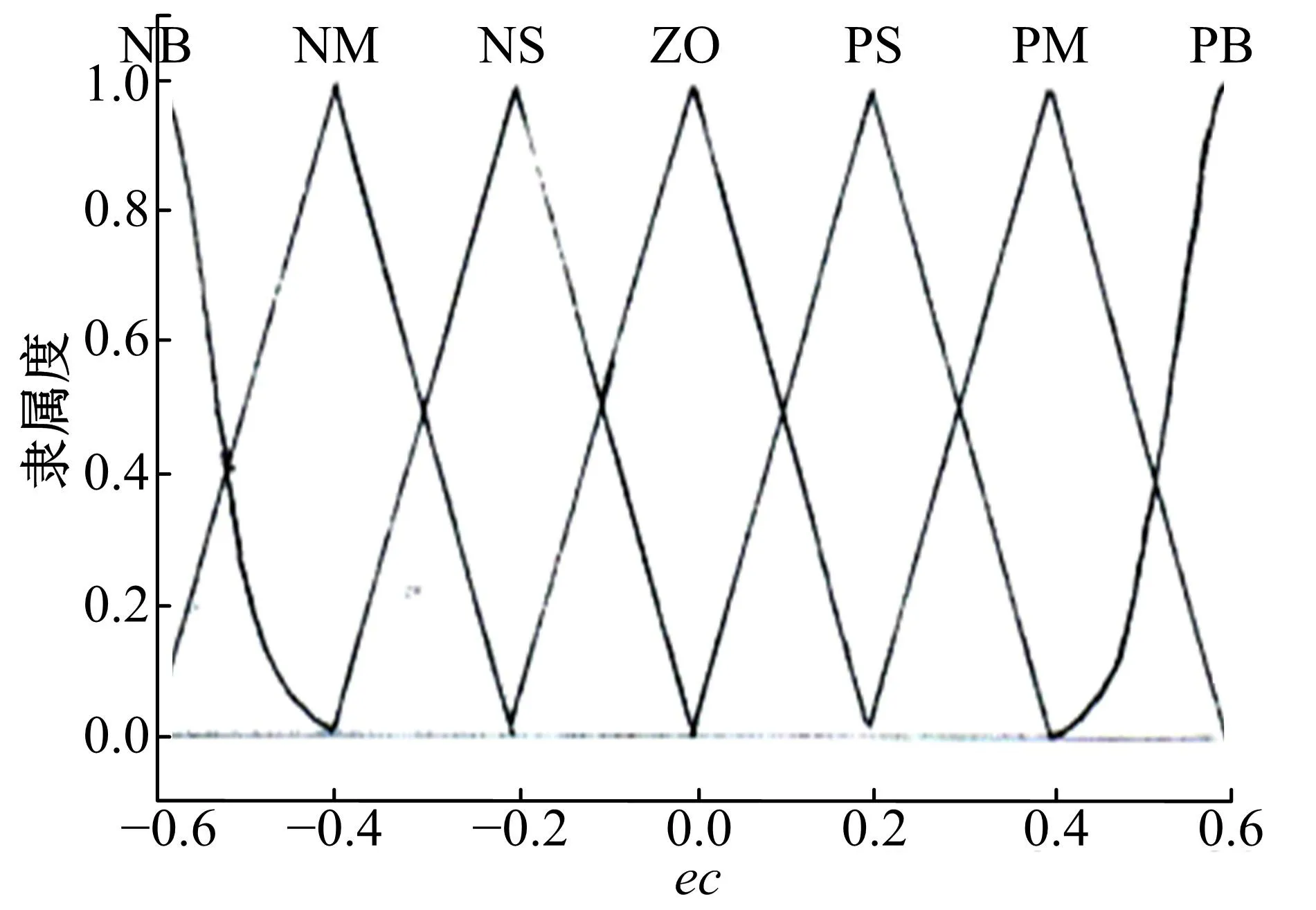

确定输入、输出量的模糊语言变量名:选择设定值与实际输出值的偏差e(k)和偏差的变化ec(k)作为输入量,传统PID调节器的3个参数Kp、Ki和Kd的增量ΔKp、ΔKi和ΔKd为输出量。将空压机背压控制系统的反馈压力Pfdb与设定压力Pset间的误差e=Pfdb-Pset的模糊论域设为(-0.6,0.6),误差变化率ec=de/dt的基本论域设为(-0.6,0.6),确定模糊控制器3个输出变量ΔKp、ΔKi和ΔKd的基本论域均为(-10,10),并在仿真过程中进行在线调试。综合考虑系统精度和算法快速性,用7个模糊子集覆盖以上每个模糊论域。模糊子集分别为NB(负大)、NM(负中)、NS(负小)、ZO(零)、PS(正小)、PM(正中)、PB(正大)[5,6]。输入和输出变量隶属度函数如图2~图4所示。

图2 输入变量隶属度函数Fig.2 Membership function of e

图3 输入变量ec隶属度函数Fig.3 Membership function of ec

图4 输出变量ΔKp、ΔKi和ΔKd的隶属度函数Fig.4 Membership function of ΔKp、ΔKi和ΔKd

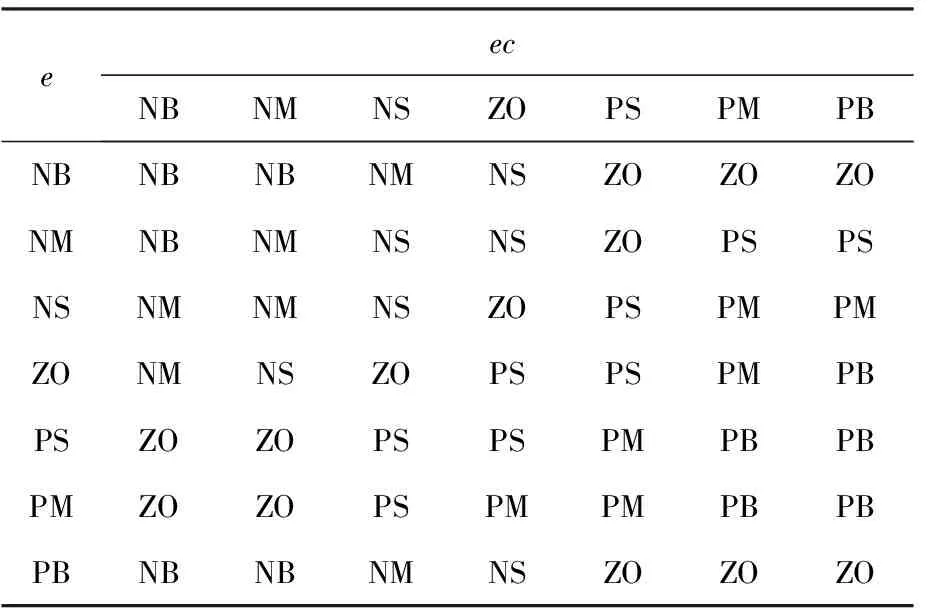

2.2 模糊规则的制定

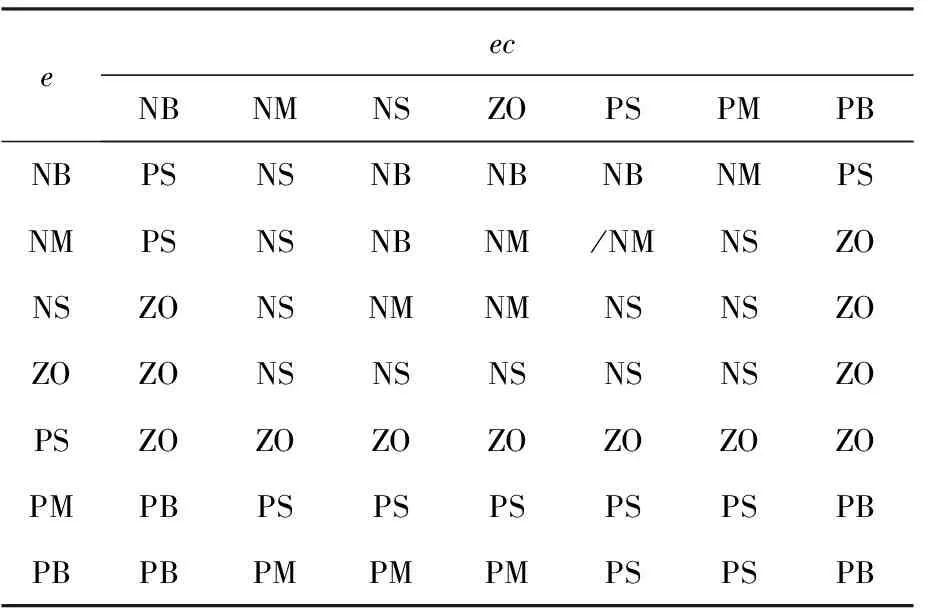

在总结工程设计人员技术知识和实际操作经验的基础上,综合考虑在不同时刻3个参数的作用及相互之间的关系,得到如表1~表3所示的49条规则,每条模糊控制规则是以“if…then…”形式表示的模糊条件语句。

表1 ΔKp的模糊规则Table 1 Fuzzy control rule of ΔKp

表2 ΔKi的模糊规则Table 2 Fuzzy control rule of ΔKi

表3 ΔKd的模糊规则Table 3 Fuzzy control rule of ΔKd

根据模糊规则可知,经过模糊推理得到的是模糊集合(单点集合除外)仍然无法被执行机构识别和执行,因此需要将模糊集合变成清晰值,这个过程称为解模糊。解模糊方法中的重心法与其他模糊化方法相比,由于输出曲线更平滑、包含的信息更齐全、能给出更好的控制量,因此本文选用重心法作为解模糊的方法[7]。将模糊隶属度函数曲线与横坐标轴围成面积的质量中心对应的横坐标值z0作为解模糊值,即最终输出量的精确值u=z0,其计算公式为:

(1)

式中:zn为输出范围内的若干采样(离散)点;μC*(z)为各采样点对应的隶属度值。

3 系统仿真及分析

性能测试是准确获取空气压缩机性能数据的主要途径,在空压机的使用和发展中发挥极为重要的作用。为了克服活塞式空压机往复运动导致其排量不均匀这一问题,测试系统一般由空压机组及其控制系统、管路及阀件、气瓶等组成,其中气瓶作为惯性容器主要用于稳定背压[8],阀门主要用于调节气瓶内的压力。

3.1 气瓶模型的建立

执行机构电动阀的调节开度为0~100%,传入可编程控制器中为1~5 V电压信号,储气瓶内气体压力控制范围为0~3 MPa,储气瓶模型如图5所示。气瓶的进气道与压缩机的二级排气道相连接,中间包含一个单向阀,防止气瓶里的气体倒流,球形阀则是一个线性可调球阀。图5中,下标p表示气瓶参数;下标w表示气瓶外气体参数;下标d表示压缩机排出气体的参数。

图5 储气瓶模型Fig.5 Air bottle model

根据能量守恒定律可得气瓶能量平衡方程为:

(2)

式中:Qp为气瓶与外界交换的热量,J;W为外界对气瓶内气体做的功,J;hdvo2为压缩机排出气体的比焓,J/kg;hp为气瓶内气体的比焓,J/kg;Mdvo2、Mbo分别为压缩机和气瓶的气体排量,kg;udvo2为压缩机出口气流速度,m/s;Up为气瓶内气体的内能,J。

对于理想气体绝热过程,式(2)可简化为:

(3)

式中:K为比热比;V为压缩机级间气腔容积;R为气体常数;αdv2Adv2为二级排气阀的有效通流面积,m2;p为气瓶内压力,Pa;pdvo2为二级气缸内的压力,Pa;T2为压缩机排气温度,K;Cx为与阀门开度和流体介质相关的流量系数;Ax为阀门的当量通流面积,m2,与阀门开度相关;Δp=p1-p2为阀门前、后截面平均压力的差值,N/m2;ρ为流体介质密度,kg/m2。式(3)即为气瓶的数学模型。

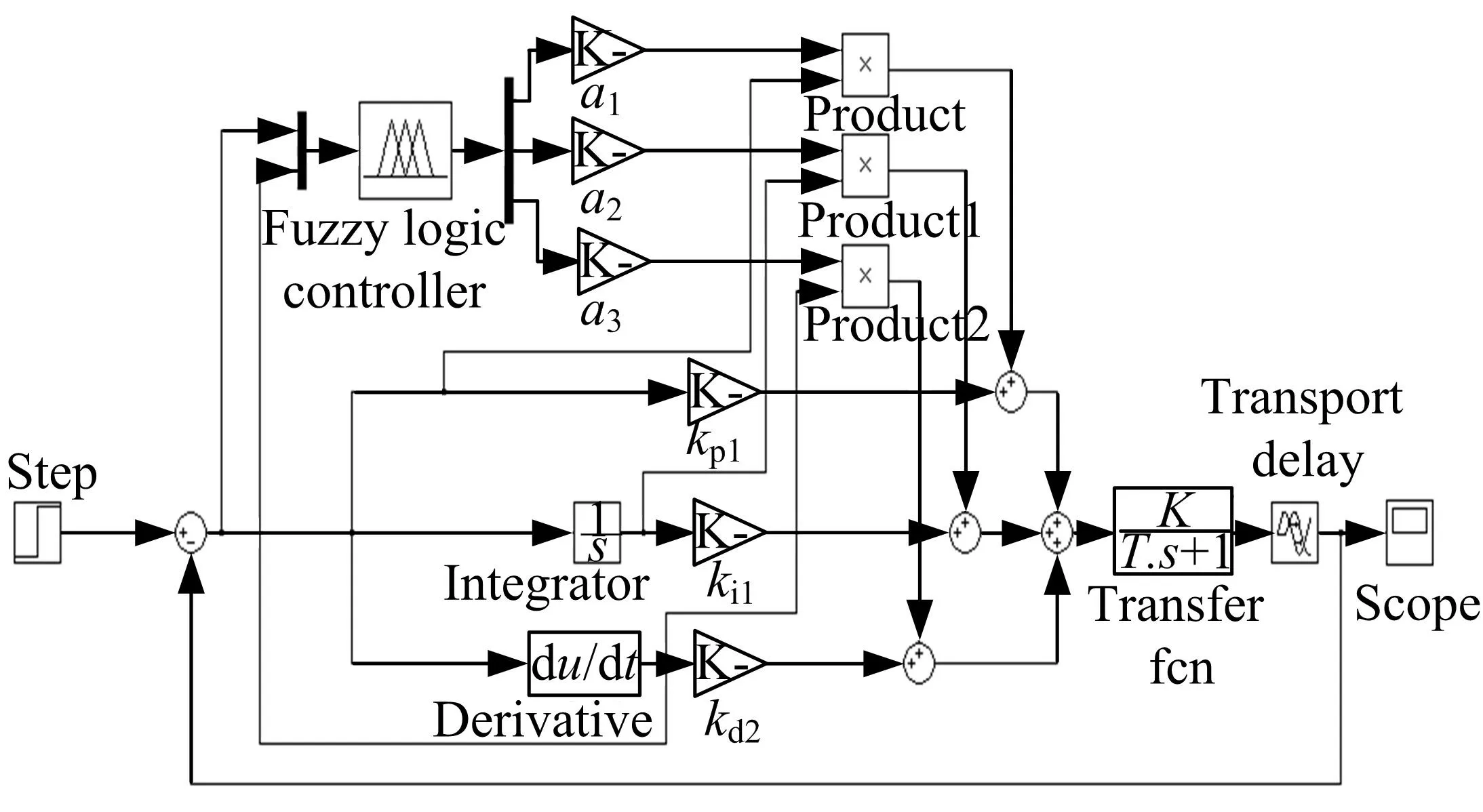

图6 模糊自适应PID控制器系统框图Fig.6 Block diagram of fuzzy self-adaptive PID controller ystem

3.2 模糊自适应PID控制器模型的建立

图6为基于Matlab/simulink所设计的模糊自适应PID控制系统仿真图,系统各控制参数Kp、Ki和Kd分别为:

Kp=a1×ΔKp+kp1

(4)

Ki=a2×ΔKi+ki1

(5)

Kd=a3×ΔKd+kd1

(6)

式中:a1、a2、a3分别为ΔKp、ΔKi和ΔKd的调整增益,控制器输出控制量为:

u=(a1×ΔKp+kp1)e+(a2×ΔKi+

(7)

在仿真过程中,模糊逻辑控制器通过不断检测e和ec的变化,实时在线修改输出值ΔKp、ΔKi和ΔKd,使控制器的3个参数Kp、Ki和Kd能够适应系统的变化,以达到良好的控制效果,使气瓶内的压力快速、稳定地达到设定值。经反复调试和修改,确定调整增益a1、a2、a3的值分别为0.68、0.058、0.3,初始参数Kp0、Ki0、Kd0的值分别为6.8、0.58、3。控制器的输出值设定为0-1,作为“electric valve”模块的输入,在执行器中转化为4~20 mA的电流值,进而转化为0~100%的气阀开度作为输出,通过气阀开度的变化来调整气瓶内压力。

3.3 结果分析

当压缩机在某一背压下工作时,其他条件不变,压缩机的排气量是不变的。背压的控制主要取决于气瓶排气阀开度的变化,气瓶内的压力随着气阀开度的变化而变化,例如,当气阀开度增大时,气瓶的排气量增大,如果排气量大于进气(压缩机的排气)量时,气瓶内的压力减小;反之增大。

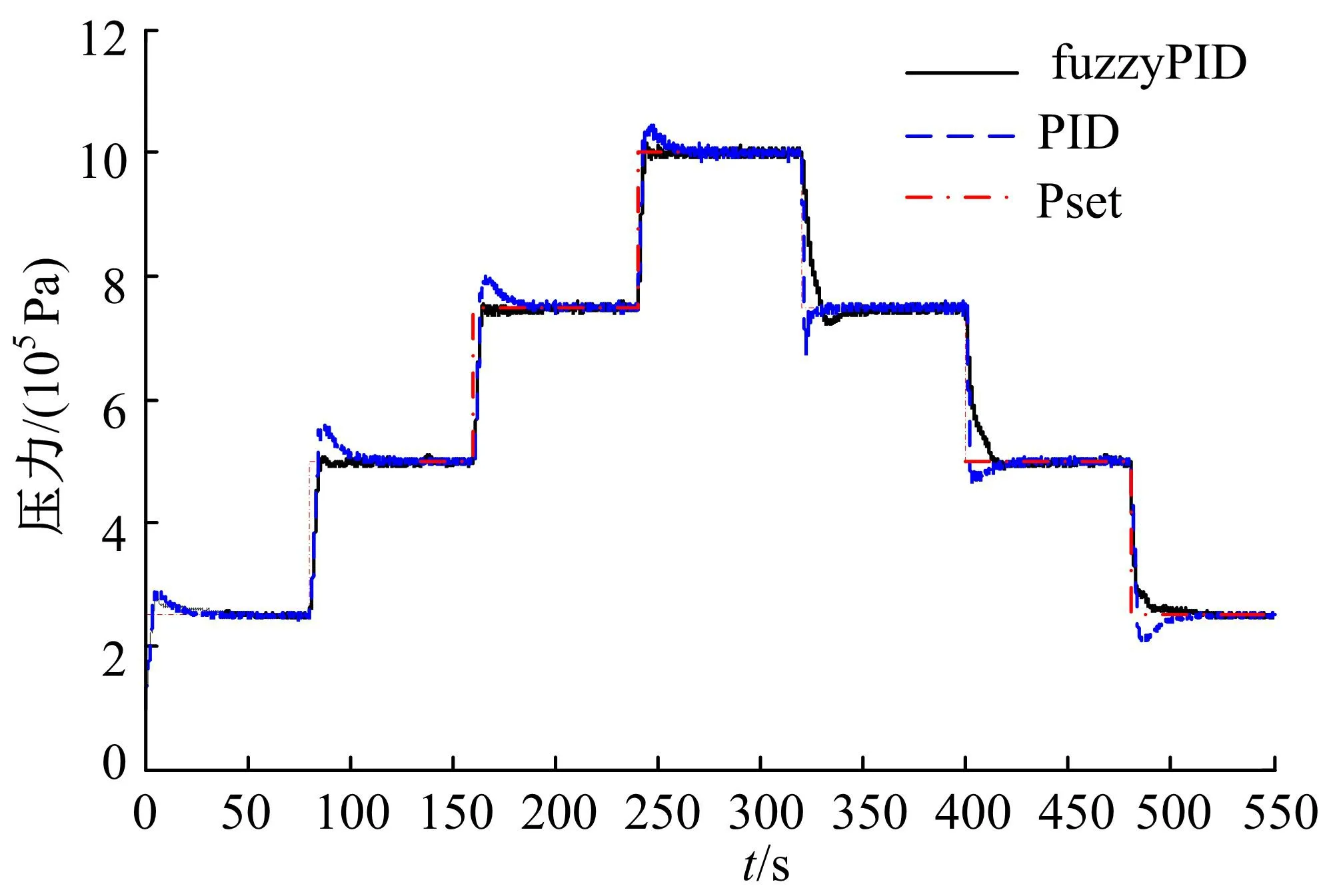

图7 背压控制过程仿真曲线Fig.7 Curves of back pressure control

控制背压设定值从0.098 MPa开始,第一次阶跃到0.25 MPa,之后每80 s增加0.25 MPa的阶跃,到达1 MPa之后,每80 s减少0.25 MPa的阶跃,最终背压稳定在0.25 MPa,仿真结果如图7所示。从图中可以看出:当背压发生阶跃变化时,采用模糊自适应PID[10-12]控制的电动阀开度自动调节系统效果好,不仅超调量小,调节时间短,而且控制精度高,取得了令人满意的控制效果,能够适应控制系统不同工况下的需求。而常规PID控制器控制的电动阀调节时间长,超调量大,导致背压超调大,达到稳定时间长,其控制效果远不如模糊自适应PID控制器好。由图8还可以看出:当空压机在某一背压下稳定工作时,控制压力略微有些波动,这是由于压缩机的吸、排气过程产生瞬时脉动造成的,属于正常现象,不会影响压缩机的正常工作。

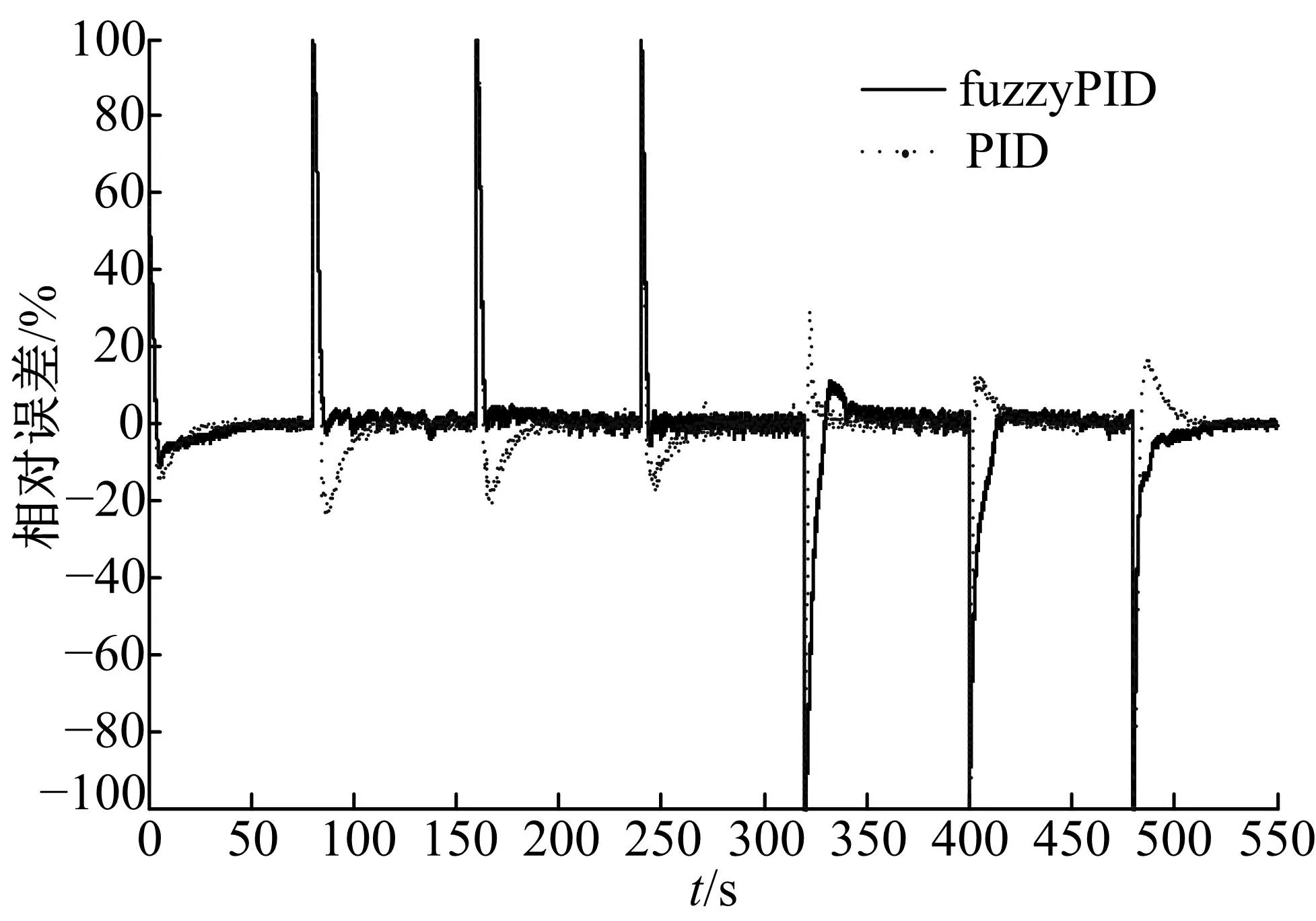

两种控制器相对误差比较结果如图8所示。由图8可以看出:模糊自适应PID控制器的控制效果明显好于常规PID控制器,当背压发生阶跃变化时,其最大相对误差不超过10%(除阶跃点外),而常规PID控制器最大相对误差达到25%;同时,常规PID控制器的调节时间也相对较长。

图8 两种控制器的相对误差比较曲线Fig.8 Comparison curve of relative error for two controller

图9 两种控制器控制的电动阀开度变化曲线Fig.9 Electro-valve opening index curve of two controller

在对执行器电动阀的控制上,模糊自适应PID控制器也要明显好于常规PID控制器,如图9所示。其中,图9(a)为模糊自适应PID控制器所控制的执行器控制效果图;图9(b)为常规PID控制器所控制的执行器控制效果图,比较两图可以看出,图9(a)中电动阀的波动明显要小于图9(b)中电动阀的波动。电动阀波动频率高、幅度大容易对阀造成严重的磨损和冲击,缩短气阀寿命。因此,选择合理、有效的控制器对于电动阀的安全性和可靠性是至关重要的。

4 结 论

(1)Matlab仿真结果表明:模糊自适应PID控制的电动阀开度自动调节系统效果好,具有超调量小、调节时间短、控制精度高的特点,其动态响应性和稳定性要优于传统PID控制。

(2)采用模糊自适应PID控制器控制时,当背压发生阶跃变化时,除阶跃点外的最大相对误差要比常规PID控制器小,其抗干扰能力比传统PID控制强。

(3)将联合模糊理论和PID控制构成的模糊自适应PID控制器用于空压机背压的控制系统中,可以有效改善其背压建立过程中存在的大延迟、大惯性问题。

参考文献:

[1] 钱学军.往复式压缩机变工况运行计算机模拟与试验研究[D].成都:西南石油大学机电工程为学院,2005.

Qian Xue-jun. The research on computer simulation and experiment of reciprocating compressor under the variable operating conditions[D]. Chengdu:School of Mechanical and Electrical Engineering,Southwest Petroleum University,2005.

[2] 李晓庆.基于模糊PID与智能联动控制的空压机恒压供气系统[J].机电工程,2015,32(3):366-369.

Li Xiao-Qing. Constant pressure air supply system of air compressors based on fuzzy PID and linkage control[J]. Mechanical and Electrical Engineering,2015,32(3):366-369.

[3] Wang G Y, Guan B L, Fuzzy adaptive variational Bayesian unscented Kalmanfilter[J].International Hiding & Multimedia Signal Processing,2015,6(4):740-749.

[4] 韩栋梁.自适应模糊PID在低气压试验箱压力控制系统中的应用[J].电子工业专用设备,2014(4):54-58.

Han Dong-liang. Application of adaptive fuzzy control to pressure control system of low pressure chamber[J].Equipment for Electronic Products Manufacturing,2014(4):54-58.

[5] 李雁飞,张卫东,郭江华,等. 基于FNNs的闭式循环柴油机配氧前馈控制策略研究[J].海军工程大学学报,2005,17(1):76-79.

Li Yan-fei,Zhang Wei-dong,Guo Jiang-Hua,et al.Investiagtion of CCD oxygen replenishment control based on FNNs[J]. Journal of Naval University of Engineering,2005,17(1):76-79.

[6] Khan A A,Rapal N.Fuzzy PID controller: design, tuning and comparison with conventional PID controller[C]∥2006 IEEE International Conference on Engineering of Intelligent Systems, Islamabad, Pakistan,2006:1-6.

[7] 刘金琨.先进PID控制Matlab仿真[M].2版.北京:中国电力出版社,2004.

[8] 仲石廉,王延觉,谢军龙.压缩机排气压力的自动调节[J].流体机械,1999,27(2):31-34.

Zhong Shi-lian, Wang Yan-jue,Xie Jun-long.The compressor exhaust pressure automatically adjust[J]. Fluid Machinery,1999,27(2):31-34.

[9] 张广红,吴爱国.Fuzzy-PID控制在80MN液压机同步控制系统中的应用[J].机床与液压,2009,37(10):175-180.

Zhang Guo-hong, Wu Ai-Guo. Application of fuzzy PID control in 80MN hydraulic press synchronization control system[J].Machine Tool & Hydraulics,2009,37(10):175-180.

[10] 刘晓峰.基于模糊PID控制的大型履带起重机双马达速度同步控制[J].吉林大学学报:工学版,2011,41(3):659-664.

Liu Xiao-feng.Speed synchronization control of dual-motor in large crawler crane based on fuzzy PID control[J]. Journal of Jilin University(Engineering and Technology Edition),2011,41(3):659-664.

[11] Ramazan B,Ilhami C,Ersan K. The fuzzy logic control of a multilevel converter in a variable speed wind turbine[C]∥IEEE 2009 International Conference on Machine Learning and Applications, USA,2009:787-790.

[12] Ramin S E, Bei L.Modeling and Analysis of Dynamic Systems[M].New York:CRC Press,2010.