径向滑动轴承润滑油膜流动-传热过程仿真

孙 正,黄钰期,俞小莉

(浙江大学 能源工程学院,杭州 310027)

0 引 言

径向滑动轴承广泛应用于各类机械传动机构。随着动力装置功率密度的不断提升,轴承的转速越来越高、承受的载荷越来越大、同时由于结构紧凑性限制等因素,轴承的冷却条件也相对恶劣,热效应对轴承性能的影响变得越来越显著[1-3]。失效现象时有发生。

通过试验与数值仿真相结合的手段,研究摩擦副在各种工况下的润滑性能,为轴承设计提供依据,是解决和避免上述问题的基础。在传统的轴承润滑数值计算中,多采用基于Reynolds方程的方法[4-9]。Reynolds方程的推导需对质量、动量守恒方程引入简化假设,因此丢弃了大量油膜厚度方向的计算信息,无法精确分析油膜内部的流动传热现象,无法处理真实的空化现象。在某些情况下,这些简化可能导致计算结果与实际情况之间存在较大误差。

近年来,研究人员转而尝试采用计算流体力学(Computational fluid dynamics,CFD)方法求解完整的质量、动量守恒方程,希望能够克服传统方法的不足[10-16]。浙江大学Li等[12]计算了轴颈倾斜情况下,润滑油膜的瞬态流动以及轴承系统整体的动力学特性问题。东南大学张楚等[17]建立了滑动轴承流场数值计算方法,结果表明,CFD的有效载荷计算结果与试验更加吻合。北京理工大学王康等[18]尝试采用CFD方法对内燃机连杆大头轴承润滑性能进行评估。北京科技大学Li等[19]的研究也表明,Reynolds方法无法准确求解摩擦副表面粗糙度较大的情况。Gertzos等[20]计算了非牛顿流体滑动轴承的润滑性能。重庆大学孟凡明等[21]研究对比了不同CFD求解器对最大油膜压力、承载力等计算结果的影响。通过分析上述文献可以发现,相比于Reynolds方法,CFD方法可考虑的影响因素更为全面、适用范围更为广泛,可为动压润滑数值仿真计算提供更为丰富和更为精确的结果,将成为未来动压润滑数值仿真的趋势。

虽然CFD方法已应用于流体动力润滑过程的研究,并且为模拟动压润滑中的空化现象提供了必要的基础,但是在目前多数研究中,空化现象的处理仍采用简化假设的方法[1,20,22-27],尚未引入全空化模型[28]。同时,现有研究对热效应的影响也关注较少,鲜有探讨不同空化模型对温度分布计算结果的影响。

本文在已有的研究基础上,引入空化模型,并考虑热效应的影响,进一步完善已有的CFD润滑计算方法。并将CFD方法的计算结果与文献[29,30]中的试验和Reynolds方程仿真结果进行对比,分析不同仿真方法以及空化模型对径向滑动轴承流动-传热计算结果的影响。

1 研究对象

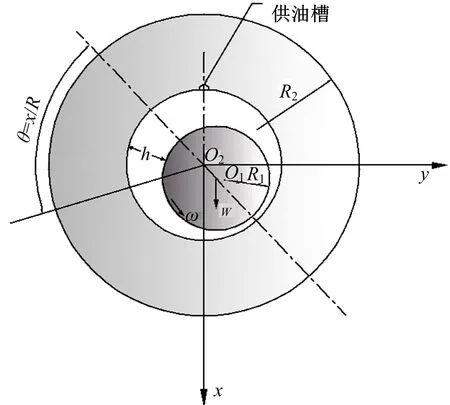

本文以应用广泛的径向滑动轴承为研究对象。轴承模型示意图如图1所示。参考文献[29,30]对径向滑动轴承进行系统的试验,获得了压力分布以及温度分布试验数据。因此,本文将文献[29,30]中的轴承模型选为本文的仿真对象。轴承系统具体参数如表1所示。载荷施加在轴瓦上,方向沿图1中x轴方向向上。

图1 轴承模型示意图Fig.1 Schematic diagram of journal bearing model

表1 轴承参数Table 1 Journal bearing parameters

2 仿真模型建立

2.1 控制方程

通用形式的连续性方程为:

(1)

动量守恒方程为:

(2)

能量方程为:

(3)

式中:k为导热系数;Sh为体积热源项;E的表达式如下:

(4)

2.2 空化模型

(5)

式中:RB为气泡半径;σ为液体表面张力;ρl为液相密度;PB为气泡表面压力;P为远场压力。

采用Singhal模型描述气穴生成和溃灭的过程,考虑液相和汽相的两相连续性方程为:

(6)

式中:fν为汽相质量分数;Γ为扩散系数;Re、Rc分别为汽化和液化相变率。

根据Singhal模型:

当P≤Pv时,有:

Re=

(7)

当P>Pv时,有:

(8)

式中:Fvap取0.02;Fcond取0.01;κ为湍动能;fg为不可溶气体质量分数;ρv为汽相密度;Psat为饱和蒸汽压力;Pv为修正后的饱和蒸汽压力,其计算公式为:

领导要重视和支持健美操在高校的发展,制定新的政策,保障健美操发展所需要的资金;加大力度改善场地、器材设备的状况,从外部硬件上促进学校健美操教学的发展;重视体育教师培训工作,要经常过问并督促检查本校的体育教师培训工作的开展情况。

(9)

2.3 边界条件

仿真计算中的边界条件设置如下:将图1中的供油槽设置为压力入口,润滑油入口压力和温度分别如表1所示;将轴承间隙两侧端面设为压力出口,表面压力为0;将轴表面设置为旋转面(Moving wall),由于轴高速旋转,假设轴表面温度分度均匀,温度值与文献[29,30]中取值相同,如表1所示;轴瓦固定不动,外表面热边界条件设置为第3类边界条件,取值见表1。

2.4 求解器设置

采用ANSYS Fluent 13.0软件作为计算平台,选用3D-Double Precision-Steady-Pressure Based求解器;选用Mixture多相流模型;由于本文算例的Re数为47.12~94.24,因此黏性流模型设置为层流;考虑流体黏性生热;润滑油黏度采用变物性设置,黏度-温度关系采用与文献[29,30]中相同的表达式;迭代求解方法采用SIMPLE算法,各物理量的空间离散均采用Second Order Upwind设置。求解过程中,计算开始时需适当调小能量和汽相质量分数的松弛因子,防止计算初期的发散,待计算残差稳定后将松弛因子调回默认值。

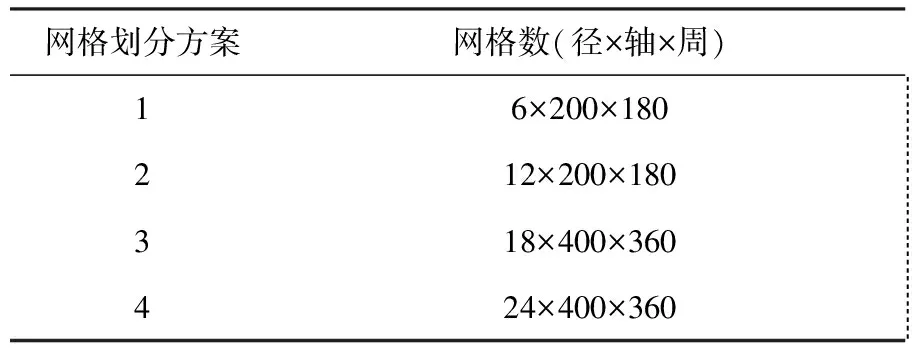

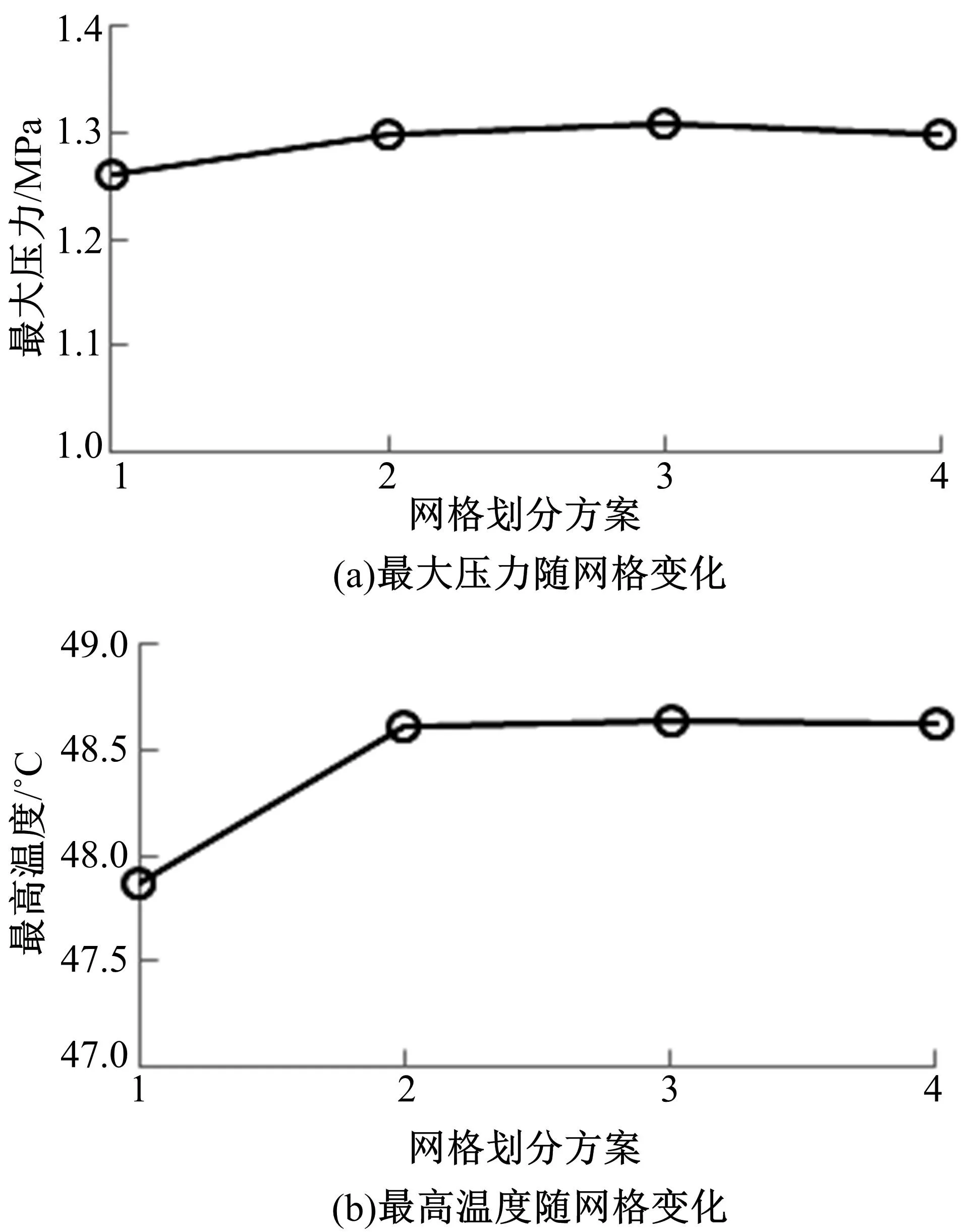

2.5 网格无关性分析

由于润滑油膜各个方向上都包含流动-传热信息。而润滑油膜在油膜厚度方向上尺度很小,一般为10~100 μm,但油膜周向和轴向的尺度都为数十毫米。因此,仿真计算结果对网格质量非常敏感。在不遗漏各个方向上计算结果的基础上,同时又能提高计算收敛速度、节省计算资源,合理的网格划分变得非常重要。本文采用如表2所示的4种网格划分方案,选取油膜内最大压力和最高温度值进行网格无关性分析。如图2所示,油膜内最大压力和最高温度计算结果在网格划分方案3以后已趋于稳定。因此,本文采用表2中网格划分方案3进行后续研究,即油膜厚度方向布置18层网格;轴向400层网格;周向布置360层网格。

表2 网格无关性分析Table 2 Grid independence analysis

图2 网格无关性分析Fig.2 Grid independence analysis

3 计算结果及讨论

3.1 压力分布计算结果

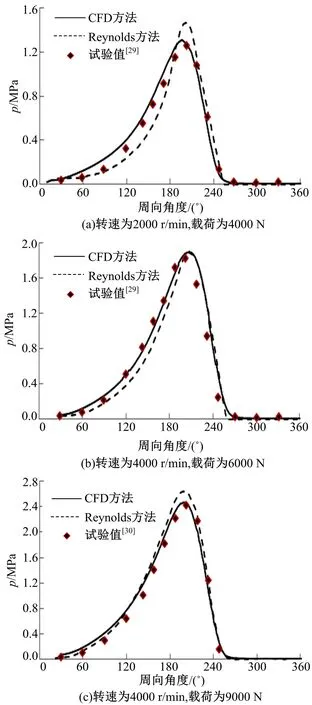

图3给出了采用不同数值仿真方法,轴瓦中间截面周向压力分布(逆时针方向)计算结果与试验值的对比情况。

图3 轴瓦中间截面周向压力分布Fig.3 Circumferential pressure distribution on middle plane of bearing bush

图3中,Reynolds方法计算结果和试验数据均来自文献[29,30]。从图3可以看出:传统Reynolds方法的计算结果,压力最高点与试验值的误差分别为16.1%、3.6%和8.7%;CFD方法由于采用了黏-温变物性设置,压力最高点计算结果与试验值误差分别为4.0%、4.1%和1.2%。同时,CFD方法的压力分布计算结果在总体趋势上也更接近试验值。

3.2 温度分布计算结果

图4为采用不同数值仿真方法,轴瓦中间截面周向温度分布(逆时针方向)计算结果与试验值的对比情况。

图4 轴瓦中间截面周向温度分布Fig.4 Circumferential temperature distribution on middle plane of bearing bush

图4中Reynolds方法计算结果和试验数据也均来自文献[29,30]。从图4可以看出,CFD方法获得的结果无论是在最高温度点还是整体趋势上,都与试验值更相符,而Reynolds方法获得的最高温度点计算结果普遍低于试验值。这为上文压力分布的计算结果提供了解释。从表1中的黏-温特性值可以发现,润滑油黏度对温度变化非常敏感,而润滑油黏度的空间分布会极大地影响压力分布的计算结果。由于求解时采用CFD方法,因此获得了更为精确的流动、传热、黏性产热计算结果,进而获得了更精确的润滑油三维温度分布。与此同时,通过Fluent求解器中的变物性设置,将温度分布与黏度分布实时耦合,进而获得了更精确的压力分布结果。上述分析也在表3中得以体现,CFD方法的压力、温度计算结果均与试验值符合良好。

从图4中还可以看出,采用CFD方法计算温度分布,在压力建立段(即图1中几何结构收敛段)效果较好。而在几何结构发散段,CFD方法能够模拟出温度分布的骤降,但过于剧烈,后段出现较明显的偏差;传统Reynolds方法的温度分布结果则显得平缓,两者与试验值都有一定差异。

分析这一现象的原因可能是:后段润滑油膜内的气穴破裂,压力骤降,因此下游低温润滑油在背压作用下,回流进入气穴溃灭形成的真空区域,与气穴破裂液化后形成的少量液态润滑油混合。混合阶段中,由于倒流的润滑油在质量上占主要权重且温度偏低,因此出现了温度的骤降。在CFD仿真中,Singhal空化模型判断油膜内压力一旦低于润滑油的气化压力,则气穴全部立即开始溃灭,反映在图上就形成了一个明显的温度拐点。在实际过程中,气穴的溃灭是相对渐进的过程,因此温度分布试验值曲线呈缓慢光滑下降。传统方法完全不能模拟气穴生成和溃灭过程,只是采用Reynolds边界条件或者Half-Sommerfeld边界条件简单地将负压置零,发散段传热采用简化处理,因此温度分布过于平缓,与温度试验结果曲线的趋势存在较大差异。

总体上看,CFD方法获得的温度分布在趋势上与试验值更为接近,在气穴处理以及发散段温度计算中也更接近物理实际,与传统方法相比更具优势。但现有的空化模型在判断、模拟气穴溃灭过程这一点上仍有进一步改进的空间。

表3 仿真结果与试验值标准差对比Table 3 Standard deviation of simulation results

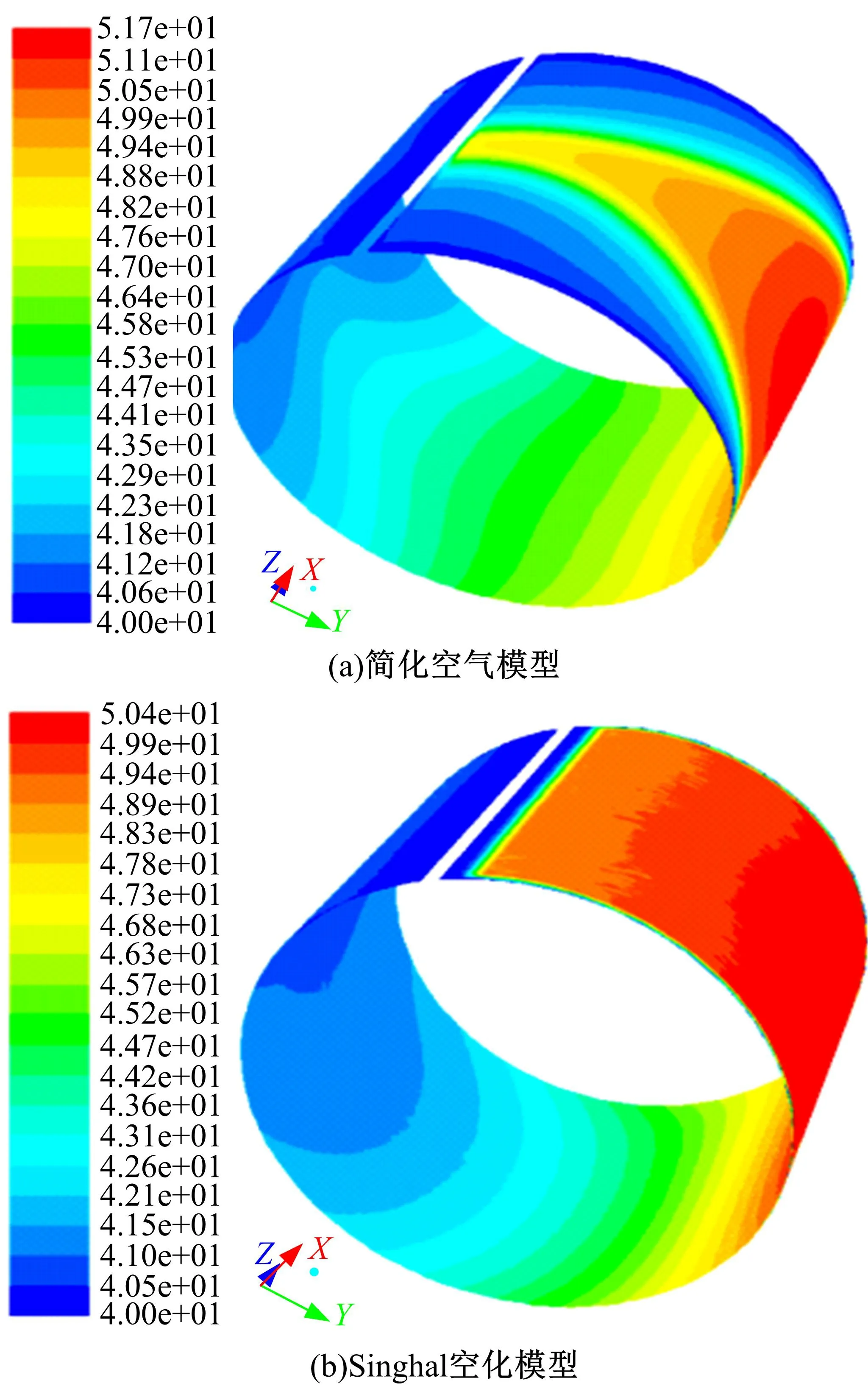

3.3 两相流计算结果

图5为基于CFD方法引入全空化模型后,润滑油膜内汽相百分比的计算结果云图,以及产生气穴的区域与油膜压力的对应关系。图5和图6中轴颈旋转方向均为逆时针方向。从图中可看出:在润滑油膜的发散段,出现了明显的空化区域。传统Reynolds方法,采用Reynolds边界条件或者Half-Sommerfeld边界条件简单地将负压置零,并不直接模拟气穴的产生和溃灭过程,因此无法得到类似图5的计算结果。同样地,采用CFD方法但不引入全空化模型也无法获得丰富的空化区域三维计算云图。引入全空化模型的CFD方法可为进行径向滑动轴承各项设计参数、结构参数对气穴形成区域的影响规律等后续研究提供数值仿真手段,并可以获得丰富的两相流计算结果,相比于Reynolds方法和以往CFD方法的局限,体现出明显的优势。

图5 计算结果云图Fig.5 Contours of simulation results

图6 空化模型对温度分布的影响Fig.6 Influence of cavitation models on temperature distribution

3.4 空化模型对温度分布计算结果影响

在以往文献中[20,22],虽然已采用了CFD方法求解径向滑动轴承流动问题,但仍采用简化方法处理空化现象,具体做法是利用Fluent UDF中的DEFINE_ON_DEMAND命令对可能产生气穴的区域施加Half-Sommerfeld边界条件。但在文献中只展示了采用这种方法后,压力分布计算结果与试验值的对比,并未讨论其对温度分布的影响。

图6为不同空化模型对温度分布的影响,其中,轴承转速为2000 r/min,载荷为4 kN。从图6可以看出,不同空化现象处理方法对径向滑动轴承几何发散区域的温度分布计算结果有明显影响:①采用Half-Sommerfeld边界,只对压力计算结果做置零处理,因此发散区域是理应产生气穴的区域,在数值计算处理中,完全由出口和间隙侧面压力边界中的回流填充,而回流的润滑油温度取决于人为设定值,图中上方的蓝色区域即反映了这种情况。②采用Singhal模型处理空化,由于考虑了实际生成气穴的物理过程,抑制了上述不合理的润滑油回流问题。

因此,若想要获取精确的径向滑动轴承温度分布计算结果,需要考虑气穴的影响,引入完整的空化模型,仅采用简化的空化现象处理方法所获得的结果与实际情况存在较大差异。

4 结 论

(1)相比于传统方法,采用CFD方法获得的油膜最高压力点计算结果与试验值更接近;同时整体压力分布也与试验值更相符。

(2)在CFD方法中引入全空化模型,可以获得更精确的流动、传热、黏性产热计算结果,从而获得更精确的润滑油三维温度分布。结合黏-温分布的实时耦合手段,可使油膜压力分布计算结果更精确。而仅在CFD方法中应用简化空化现象处理方法时,温度分布计算结果与实际存在较大差异。

(3)CFD方法在求解气穴生成-溃灭、流动传热、黏性产热等流动-传热问题上,采用的数值处理方法更符合物理实际。尤其是在对空化现象的模拟中,可以得到传统方法无法获取的丰富仿真结果,体现出了较明显的优势。不足之处在于,在油膜结构发散段的气穴溃灭混合和温度计算问题上,现有空化模型仍有进一步改进的空间。

参考文献:

[1] Hartinger M,Dumont M L,Loannides S,et al. CFD modeling of a thermal and shear-thinning elastohydrodynamic line contact[J]. Journal of Tribology,2008,130:041503.

[2] Bruyere V,Fillon N,Morales-Espejel G E,et al. Computational fluid dynamics and full elasticity model for sliding line thermal elastohydrodynamic contacts[J]. Tribology International,2012,46(1):3-13.

[3] 于晓东,付旭,刘丹,等. 环形腔多油垫静压推力轴承热变形[J]. 吉林大学学报:工学版,2015,45(2):460-465.

Yu Xiao-dong,Fu Xu,Liu Dan,et al. Thermal deformation of annular recess multi-pad hydrostatic thrust bearing[J]. Journal of Jilin University(Engineering and Technology Edition),2015,45(2):460-465.

[4] Dowson D. A generalized Reynolds equation for fluid-film lubrication[J]. International Journal of Mechanical Sciences,1962,4(2):159-170.

[5] Yang Pei-ran,Wen Shi-zhu. A generalized Reynolds equation for non-Newtonian thermal elastohydrodynamic lubrication[J]. Journal of Tribology,1990,112(4):631-636.

[6] 滕宪斌,张均东,叶伟强. 基于热弹性流体动压润滑的柴油机曲轴主轴承润滑特性分析[J]. 船舶工程,2016,38(4):61-64,80.

Teng Xian-bin,Zhang Jun-dong,Ye Wei-qiang. Characteristic analysis of diesel engine main bearing lubricationbased on thermo-elastic hydrodynamic pressure[J]. Ship Engineering,2016,38(4):61-64,80.

[7] Sun Jun, Zhao Xiao-yong, Wang Hu. Lubrication analysis of crankshaft bearing considering crankshaft deformation[C]∥SAE Papers,2011-01-0613.

[8] Inui M, Kobayashi M, Oowaki K,et al. Analysis of oil film generation on the main journal bearing using a thin-film sensor and elasto-hydrodynamic lubrication (EHL) model[J]. Sae International Journal of Fuels & Lubricants,2013,6(1):119-125.

[9] 桂长林,何芝仙,李震,等. 求解内燃机曲轴-轴承轴心轨迹的动力学方法[J]. 机械工程学报,2009,45(8):163-170.

Gui Chang-lin,He Zhi-xian,Li Zhen,et al. Dynamic method to calculate for shaft center trajectory of bearing of internal combustion engine[J]. Journal of Mechanical Engineering,2009,45(8):163-170.

[10] Zhang Xiu-li,Yin Zhong-wei,Gao Geng-yuan,et al. Determination of stiffness coefficients of hydrodynamic water-lubricated plain journal bearings[J]. Tribology International,2015,85:37-47.

[11] Gao Geng-yuan,Yin Zhong-wei,Jiang Dan,et al. Numerical analysis of plain journal bearing under hydrodynamic lubrication by water[J]. Tribology International,2014,75:31-38.

[12] Li Qiang, Liu Shu-lian, Pan Xiao-hong,et al. A new method for studying the 3D transient flow of misaligned journal bearings in flexible rotor-bearing systems[J]. Journal of Zhejiang University—Science A(Applied Physics & Engineering),2012,13(4):293-310.

[13] Shi Xi, Ni Ting. Effects of groove textures on fully lubricated sliding with cavitation[J]. Tribology International,2011,44(12):2022-2028.

[14] Papadopoulos C I, Nikolakopoulos P G, Kaiktsis L. Characterization of stiffness and damping in textured sector pad micro thrust bearings using computational fluid dynamics[J]. Journal of Engineering for Gas Turbines and Power,2012,134(11):112502.

[15] 符永宏,张宗涛,张彦虎,等. 基于CFD活塞环表面凹腔微造型动压润滑性能研究[J]. 润滑与密封,2010,35(12):25-27.

Fu Yong-hong,Zhang Zong-tao,ZhangYan-hu,et al. Research on hydrodynamic lubrication of piston ring surface micro-pores based on CFD[J]. Lubrication Engineering,2010,35(12):25-27.

[16] 高庆水,杨建刚. 基于cfd方法的液体动压滑动轴承动特性研究[J]. 润滑与密封,2008,33(9):70-72.

Gao Qing-shui,Yang Jian-gang. Research on the dynamic characteristics of hydrodynamical journal bearing based on CFD analysis[J]. Lubrication Engineering,2008,33(9):70-72.

[17] 张楚,杨建刚,郭瑞,等. 基于两相流理论的滑动轴承流场计算分析[J]. 中国电机工程学报,2010,30(29):80-84.

Zhang Chu,Yang Jian-gang,Guo Rui,et al. Simulation of journal bearing flow field using computational fluid dynamics two phase flow theory[J]. Proceedings of the CSEE,2010,30(29):80-84.

[18] 王康,张卫正,郭良平,等. 内燃机连杆大头轴承润滑CFD分析[J]. 内燃机学报,2006,24(2):173-178.

Wang Kang,Zhang Wei-zheng,Guo Liang-ping,et al. CFD simulation of engine connecting-rod big-end bearing lubrication[J]. Transactions of CSICE,2006,24(2):173-178.

[19] Li Jiang,Chen Hao-sheng. Evaluation on applicability of Reynolds equation for squared transverse roughness compared to CFD[J]. Journal of Tribology,2007,129(4):963-967.

[20] Gertzos K P,Nikolakopoulos P G,Papadopoulos C A. CFD analysis of journal bearing hydrodynamic lubrication by Bingham lubricant[J]. Tribology International,2008,41(12):1190-1204.

[21] 孟凡明,陈原培,杨涛. CFX和Fluent在径向滑动轴承润滑计算中的异同探讨[J]. 重庆大学学报,2013,36(1):7-14.

Meng Fan-ming,Chen Yuan-pei,Yang Tao. Discussion on similarities and differences between CFX and Fluent software in calculation journal bearing lubrication[J]. Journal of Chongqing University,2013,36(1):7-14.

[22] Deligant M,Podevin P,Descombes G. CFD model for turbocharger journal bearing performances[J]. Applied Thermal Engineering,2011,31(5):811-819.

[23] Lin Q,Wei Z,Wang N,et al. Analysis on the lubrication performances of journal bearing system using computational fluid dynamics and fluid-structure interaction considering thermal influence and cavitation[J]. Tribology International,2013,64(3):8-15.

[24] Liu H,Xu H,Ellison P J,et al. Application of computational fluid dynamics and fluid-structure interaction method to the lubrication study of a rotor-bearing system[J]. Tribology Letters,2010,38(3):325-336.

[25] Almqvist T,Almqvist A, Larsson R. A comparison between computational fluid dynamic andreynolds approaches for simulating transient EHL line contacts[J]. Tribology International,2004,37(1):61-69.

[26] Almqvist T, Larsson R. The Navier-Stokes approach for thermal EHL line contact solutions[J]. Tribology International,2002,35(35):163-170.

[27] Almqvist T, Larsson R. Thermal transient rough EHL line contact simulations by aid of computational fluid dynamics[J]. Tribology International,2008,41(8):683-693.

[28] Singhal A K, Athavale M M, Li H, et al. Mathematical basis and validation of the full cavitation model[J]. Journal of Fluids Engineering,2002,124(3):617-624.

[29] Ferron J,Frene J,Boncompain R. A study of the thermohydrodynamic performance of a plain journal bearing comparison between theory and experiments[J]. Journal of Lubrication Technology,1983,105(3):422-428.

[30] Pierre I,Fillon M,Bouyer J. Thermohy drodynamic behavior of misaligned plain journal bearings: Theoretical and experimental approaches[J]. Tribology Transactions,2004,47(4):594-604.