压缩天然气缸内直喷发动机喷射方式对混合气形成及燃烧特性影响的模拟

江 涛,林学东,李德刚,顾静静,2

(1.吉林大学 汽车仿真与控制国家重点实验室,长春 130022; 2.联合汽车电子有限公司,上海201206)

0 引 言

天然气燃料因其H/C比较高,燃烧后CO2排放量比汽油机低25%左右,而且CO、HC排放以及颗粒物排放等也较低,且储量丰富,因而作为车用内燃机替代燃料广泛应用[1]。但是天然气采用进气道喷射时,由于其呈气态进入气缸,且混合气热值降低,从而降低发动机的充气效率,使天然气发动机功率损失达10%以上[2]。为了解决这一问题,并适应不断严格的节能减排要求,天然气缸内直喷化已成为发展趋势[3]。

对于点燃式压缩天然气(Compressed natural gas,CNG)发动机实现缸内直喷(Direct injection,DI)稀薄燃烧时,混合气浓度场分布特性是否合理直接影响着火焰传播特性,从而影响稀薄燃烧稳定性和排放性能。因此,相对一定的点火方式能否以合理的喷射方式有效控制混合气的形成及其浓度分布特性,对其燃烧过程具有决定性的作用。近年来,国内、外就用柴油引燃天然气时的燃烧特性[4]、以及缸内气流特性对天然气燃烧过程的影响方面进行了比较深入的研究[5-9]。但是关于缸内直喷CNG燃料时的混合气形成机理及其影响因素方面的研究报道甚少。

为此,本文基于缸内直喷CNG光学试验样机上进行燃烧过程可视化试验研究的基础上,利用三维仿真软件建模,仿真计算分析以不同喷射方式将CNG燃料向缸内直喷时对缸内气流场、浓度场以及温度场等微观物理场的分布特性的影响,并以此为基础分析CNG燃料缸内直喷时的混合气形成机理和稀薄燃烧特性以及NOx的生成规律。

1 仿真模型的建立及验证

1.1 试验装置

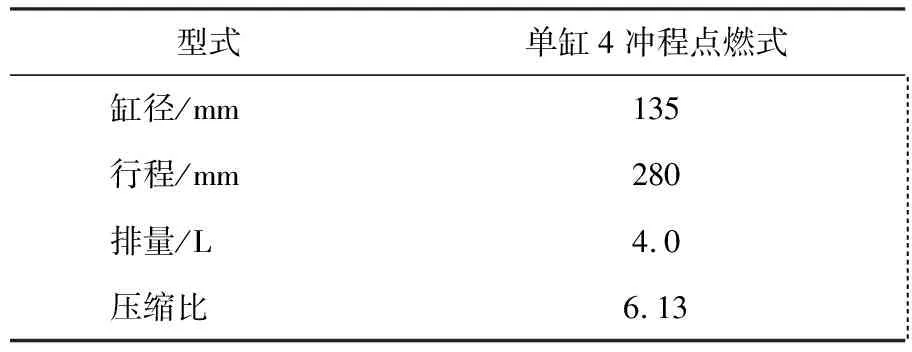

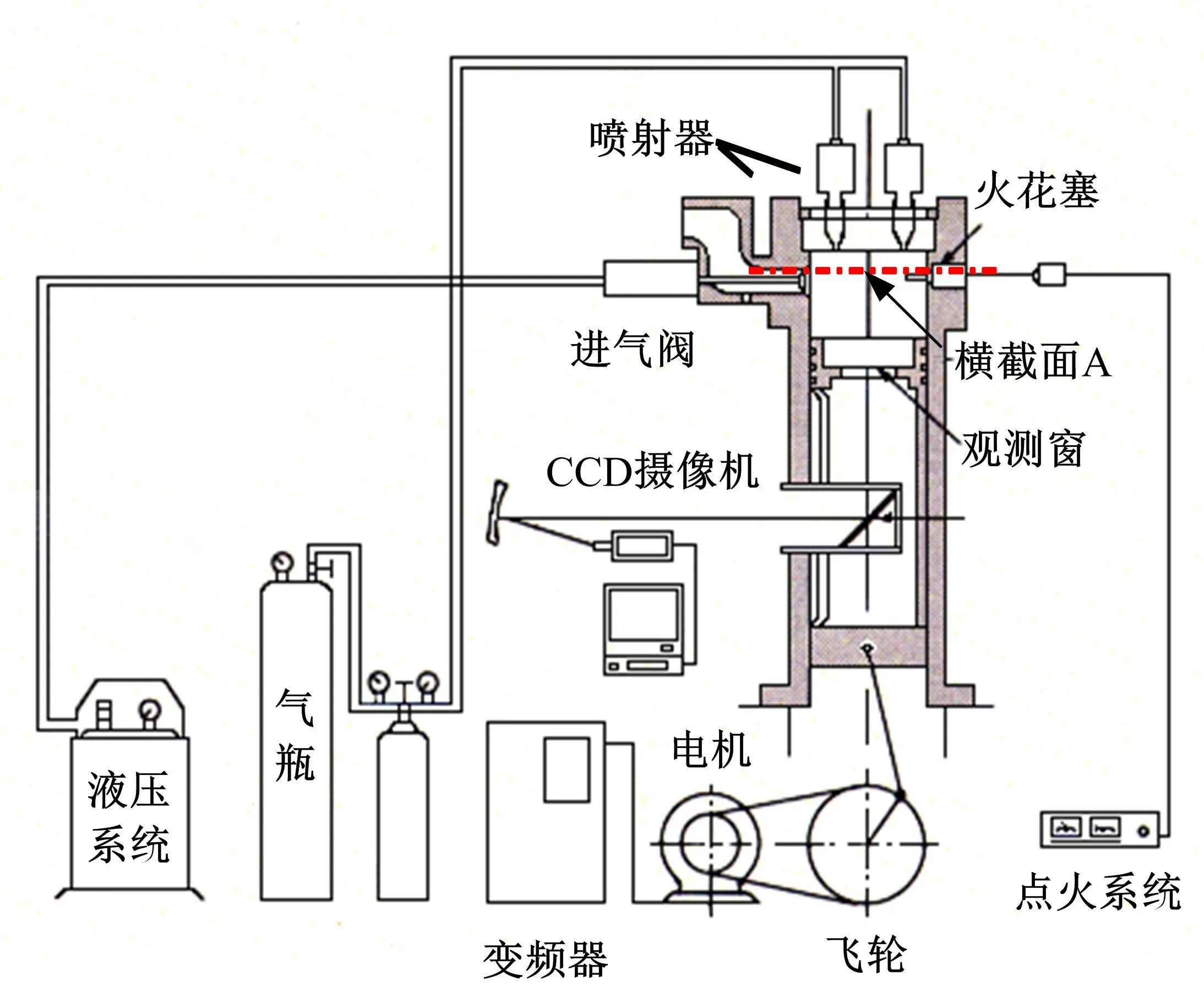

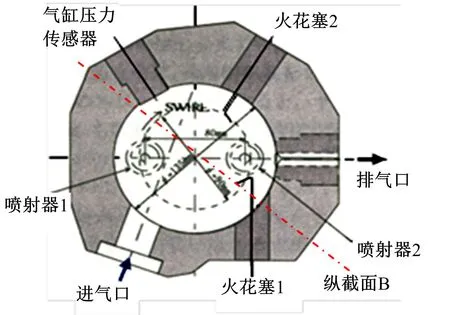

试验样机的主要技术参数如表1所示,试验用天然气燃料的主要成分如下所示:CH4、C2H6、C3H8、C4H10、N2的体积分数分别为85.45%、4.51%、3.39%、3.71%和2.94%。图1为光学测试系统的示意图,由进气系统、CNG喷射系统、变频倒拖系统、点火控制系统、光学采集系统以及光学单缸试验机等组成。图2为样机燃烧室的横剖图,在缸盖上布置两个喷射器和两个火花塞,喷射压力约为5 MPa,可实现不同喷射方式和点火方式。通过CCD(Charge coupled device)高速摄像机以563幅/s的速度连续拍摄燃烧室内的火焰传播过程,观测不同喷射条件下的火焰传播特性。燃烧室的可视率为气缸直径的67%,试验的同时绘制示功图,以分析燃烧过程。试验数据是每种工况测量10次并进行平均化处理。

表1 试验样机技术参数Table 1 Technical parameters of experimental prototype

图1 试验设备示意图Fig.1 Schematic of experimental facilities

图2 火花塞、喷射器安装位置示意图Fig.2 Schematic of position of spark plug and injector

表2为采用双点点火、点火时刻为(θi1,θi2)=(356,357) °CA、当量比φ为0.7时不同喷射时刻所对应的喷射终了时刻。此时喷射器的喷射持续期间为78 °CA曲轴转角,从喷射终了时刻到点火时刻所经历的时间为Δt,Δt的大小可直接表示燃料在缸内直喷后混合气形成时间的长短。

表2 不同试验条件下的喷射定时Table 2 Injection timing in different experimental conditions

1.2 模型建立

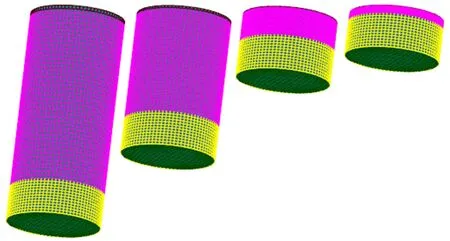

在FIRE软件里利用拓扑Topology中的Cylinder生成气缸模型,并通过Topology自动生成计算网格,为了减少计算量并保证不同层动网格特性一致,根据活塞的运动特性把进气下止点到做功行程下止点期间,划分成如图3所示的4层不同的网格:从进气下止点的180~240 °CA和对应的膨胀过程后期的480~540 °CA期间采用60层网格;压缩过程中期的240 ~270 °CA和对应的膨胀过程中期的450~480 °CA期间采用50层网格;压缩过程后期的270 ~350 °CA和对应的膨胀过程初期的370 ~450 °CA期间采用45层网格;压缩上止点(360 °CA)附近350 ~370 °CA期间采用10层网格。由此在保证计算精度的前提下尽可能减小计算工作量。

图3 计算网格Fig.3 Computational mesh

仿真计算时间步长在喷油和燃烧阶段采用0.5 °CA曲轴转角,而膨胀阶段采用1 °CA曲轴转角;根据CNG气体燃料的特点,仿真子模型湍流模型采用k-ζ-f模型;混合气的燃烧模型采用拟序火焰拓展模型ECFM;湍流扩散模型采用O′Rourke模型。

1.3 边界条件及模型验证

作为计算边界条件,采用样机的实测值并令气缸入口处气流状态为均匀,其平均压力为9×104Pa,温度为350 K;活塞顶面作为移动边界,其温度为593 K,气缸壁和气缸盖底面为固定边界,令气缸壁的温度为403 K,气缸盖底面的温度为593 K。

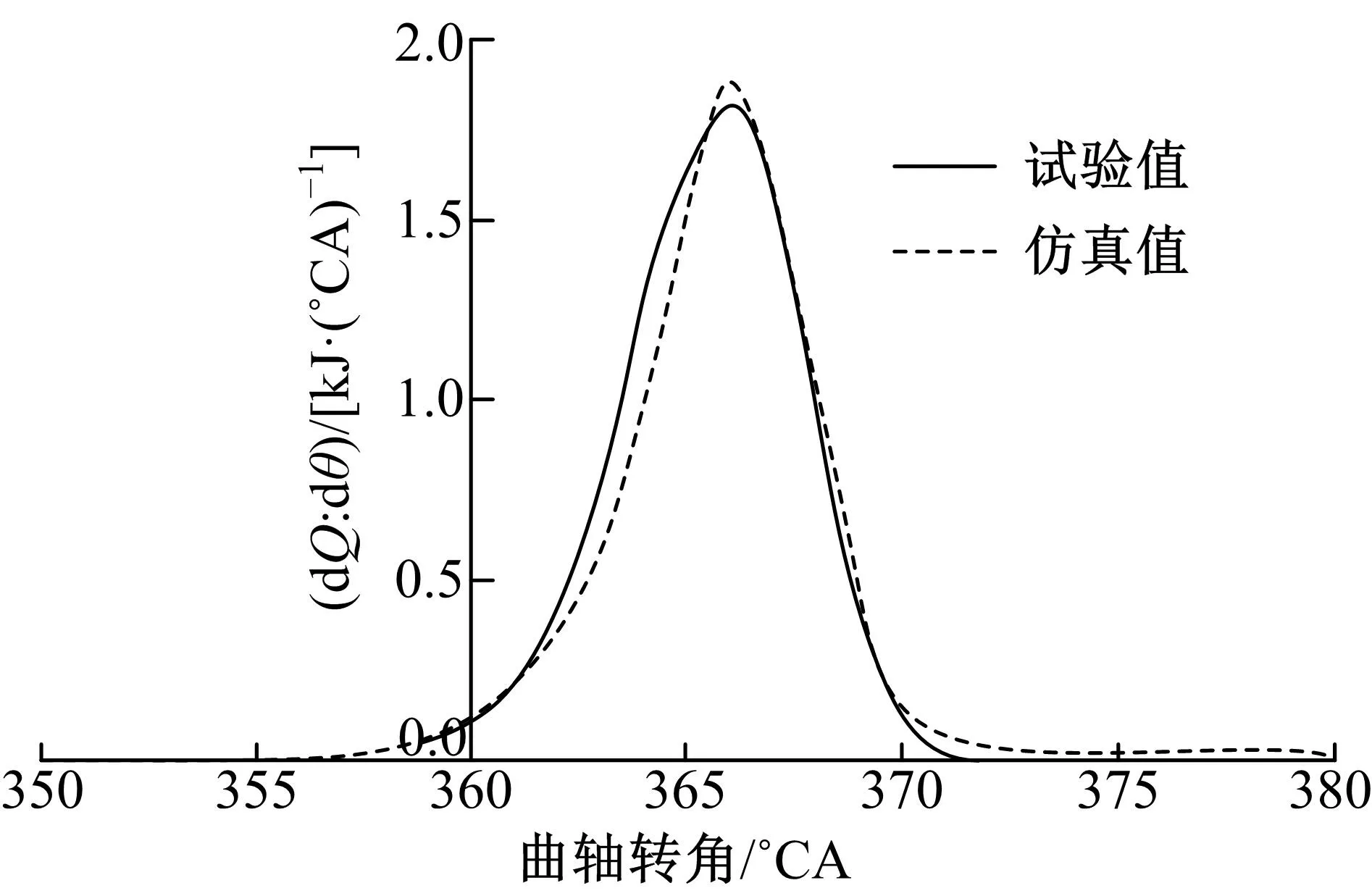

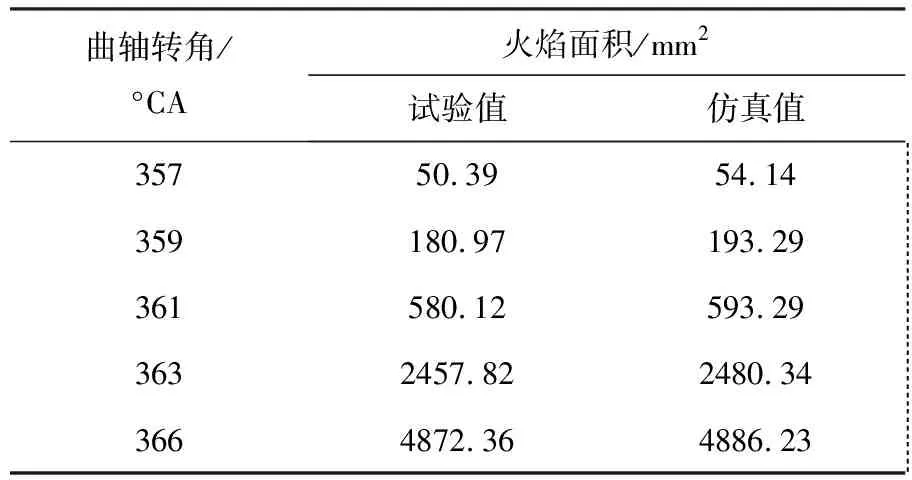

图4和表3分别为当量比φ=0.93、双点点火时刻为(θi1,θi2)=(356,357) °CA、两个喷射器同时喷射、喷射时刻为θinj=240 °CA时的放热规律和火焰传播速度的实测值与仿真计算值的对比。仿真计算的放热规律曲线特性和火焰传播特性与试验值吻合良好,说明所创建的数值仿真模型符合CNG燃料缸内直喷时实际混合气形成及火焰传播规律。

图4 放热规律对比Fig.4 Comparation of heat release rate

表3 火焰传播过程的仿真和试验结果对比Table 3 Comparation of simulation and experimental result during flame propagation process

2 模拟结果及分析

2.1 喷射时刻对缸内湍流特性的影响

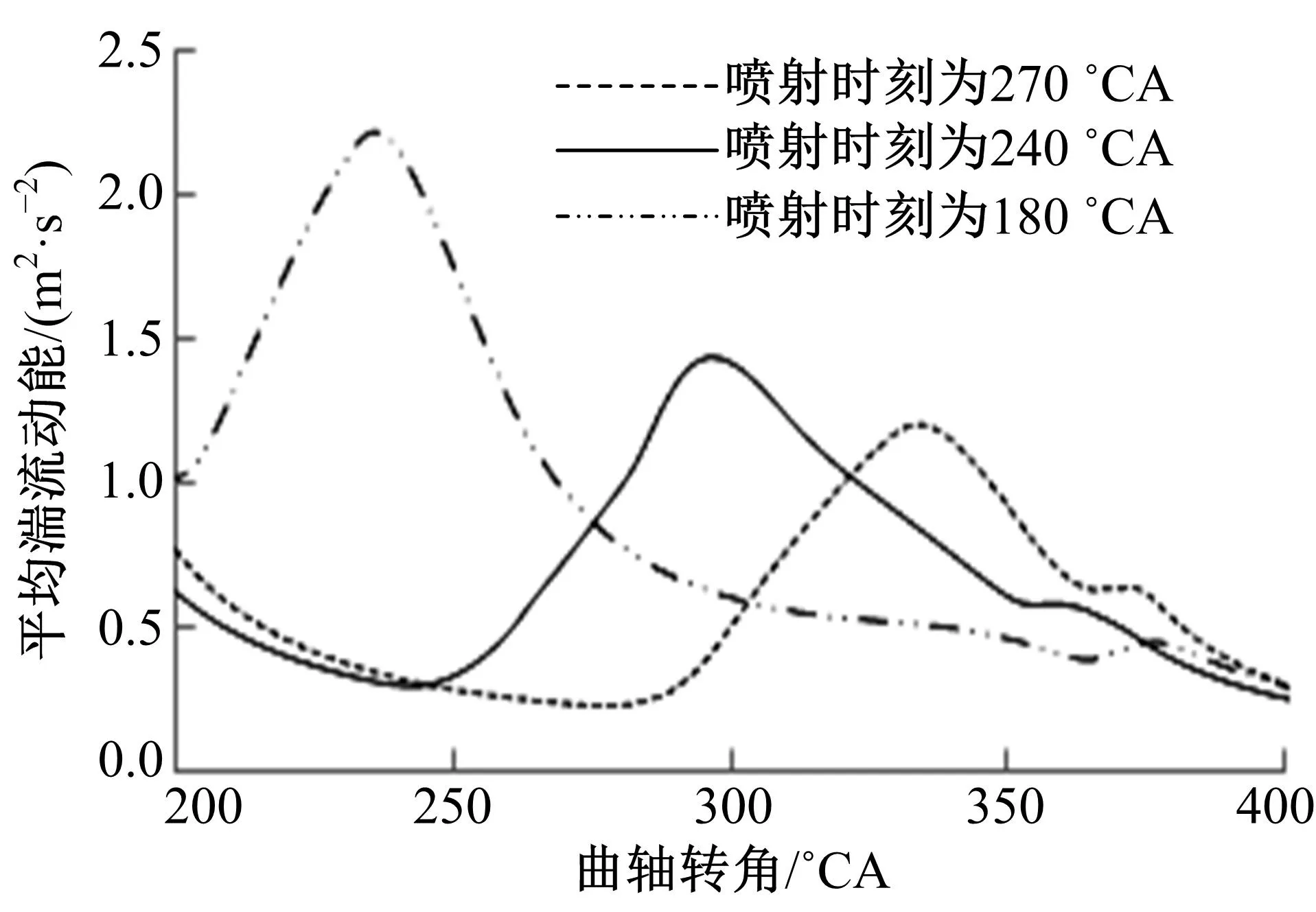

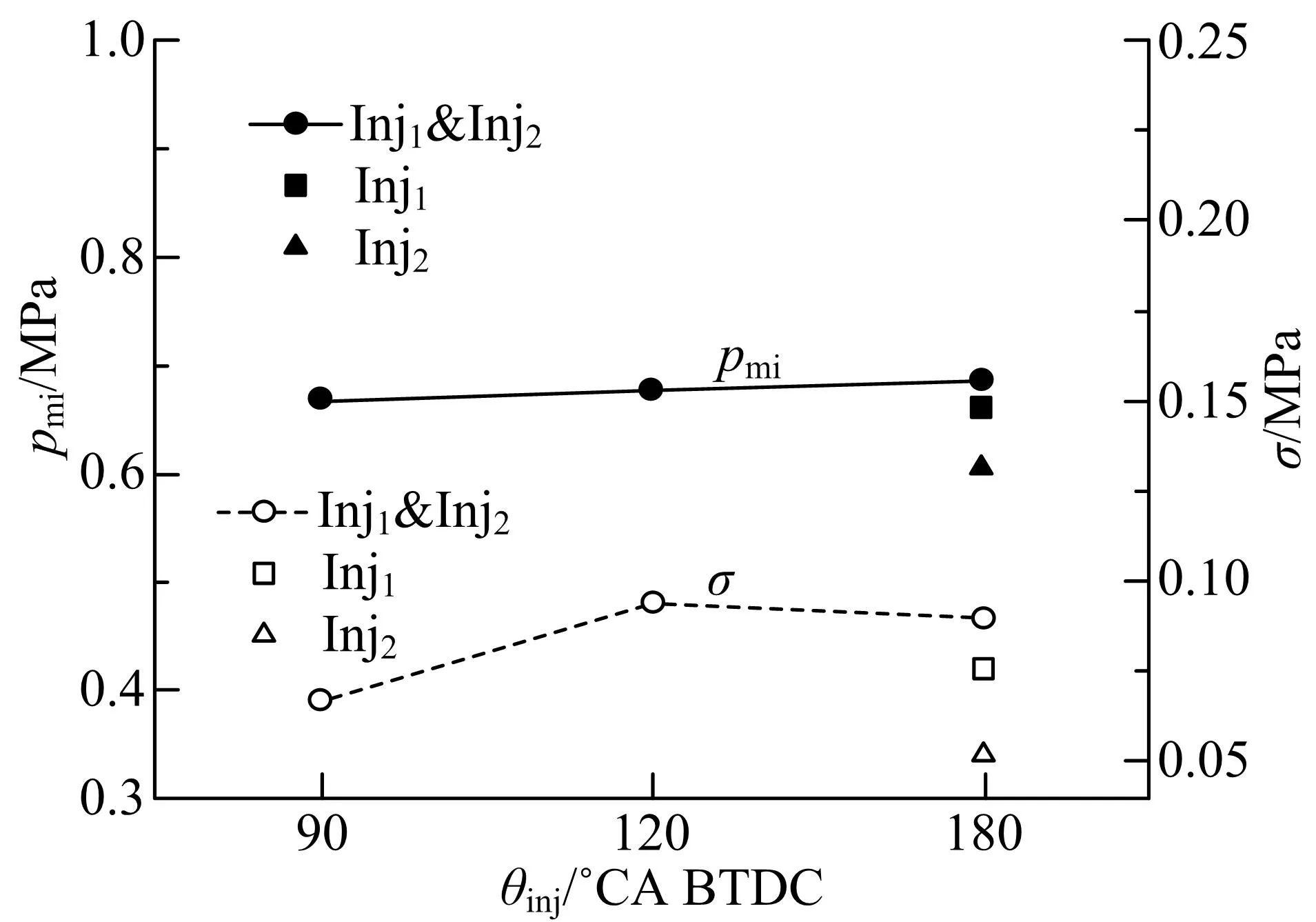

图5为不同喷射时刻对缸内平均湍流动能动态变化特性的影响。当早期喷射时,因缸内背压低,因此湍流动能随喷射过程快速增加并达到最高峰值,喷射后期湍流动能迅速衰减;随喷射时刻的退后,缸内压力增大,随喷射过程的进行湍流动能上升速率和峰值逐渐减小;在上止点附近点火后,由于火焰传播,使湍流动能有所增大,但火焰传播引起的湍流动能变化量与喷射过程对湍流动能的影响相比可忽略。

图5 不同喷射时刻缸内湍流动能对比Fig.5 Comparation of TKE in cylinder in different injection timing

图6 不同喷射时刻对速度场的影响Fig.6 Effect of different injection timing on velocity field

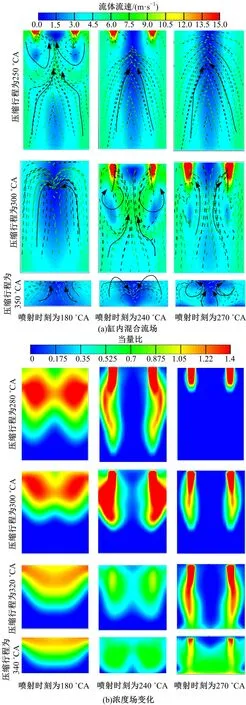

图6为在压缩上止点附近缸内流场随不同喷射时刻的变化特性。在横截面A上由于进气涡流的导向作用不同喷射时刻缸内气流整体绕气缸中心线顺时针方向旋转,形成外强内弱的气流分布特性,且随喷射时刻的不同,各瞬态气流强度分布特性不同,峰值出现点也不一样,根据火花塞点火位置和火焰传播方向,这种气流的分布特性直接影响火焰的传播速度;而在纵截面B上,进一步证实气流强度除了具有外强内弱的分布特性外,随着喷射时刻的滞后,燃烧室顶部的气流强度增强。特别是当喷射时刻为270 °CA时,由于喷射期间活塞已快速向上止点移动,因此喷射的气柱在活塞顶部产生碰壁现象,导致纵向气流比较活跃,在点火之前缸内形成上、下及边缘气流强度大而中心气流强度弱的分布特性。这种不同的速度场动态分布特性决定缸内混合气浓度场的分布特性,因此点火后造成火焰传播速率不同,导致膨胀过程中形成如图5所示的湍流特性。

2.2 喷射时刻对混合气形成机理的影响

天然气的主要成分为甲烷(CH4),其相对空气的密度约为0.6,因此其混合气形成机理和混合气浓度分布特性取决于天然气和空气的相对运动特性。图7为不同喷射时刻对不同密度的两种气体的相对运动规律以及由此决定的混合气浓度分布特性的影响。由此可知,在压缩行程为250 °CA、喷射时刻为180 °CA BTDC时,喷射过程快要结束,喷气动能减弱,导致喷气的贯穿能力也弱,同时天然气的密度远比空气小,所以随活塞的上移大多数燃气与空气分离并浮上燃烧室顶部;当喷射时刻推迟到240 °CA BTDC时,借助喷气的动能使喷气贯穿到空气层之中,减缓了压缩过程中天然气与空气的分离现象,使缸内纵向混合气流分布趋于均匀;当喷射时刻推迟到270 °CA BTDC时,在点火之前喷气过程尚未结束,使喷注贯穿到活塞顶,从而在缸内纵向气流运动区域拓宽,湍流强度增大,同时有效地控制天然气与空气的分离速度。

图7 不同喷射时刻对缸内流场及浓度分布规律的影响Fig.7 Effect of different injection timing on flow field and concentration distribution law

图8 不同喷射时刻对上止点附近浓度场演变规律的影响Fig.8 Effect of different injection timing on variation law of concentration field near TDC

图9 不同喷气正时的火焰传播情况Fig.9 Flame propagation condition in different injection timing

图10 喷射时刻对燃烧压力及放热规律的影响Fig.10 Effect of injection timing on combustion pressure and heat release rate

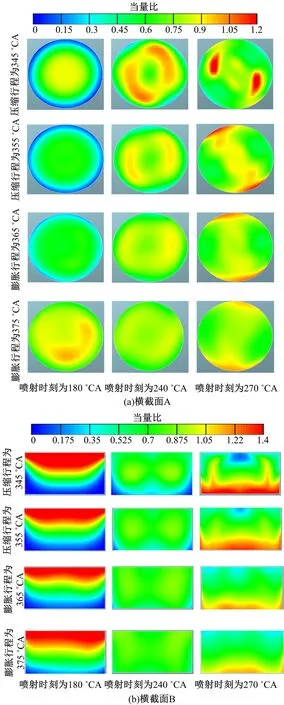

图8为喷射时刻对上止点附近混合气浓度场分布特性的影响。在火花塞布置的横截面A上(见图1),喷射时刻越早,在点火时刻附近混合气浓度横向分布越均匀,推迟喷射时刻,火花塞附近混合气浓度梯度增大;而在纵截面B上混合气浓度分布特性则相反,喷射时刻过早,由于天然气密度比空气小,所以混合气浓度呈上浓下稀的云彩状分布,在火焰传播期间燃料与空气分层明显;当推迟喷射时刻到240 °CA BTDC时,喷射时期喷气动能与缸内空气流匹配良好,使缸内形成较均匀的混合气;当喷射时刻过晚(为270 °CA BTDC)时,因喷注与活塞顶相碰,造成混合气上稀下浓的分布特性。

2.3 喷射定时对火焰传播特性的影响

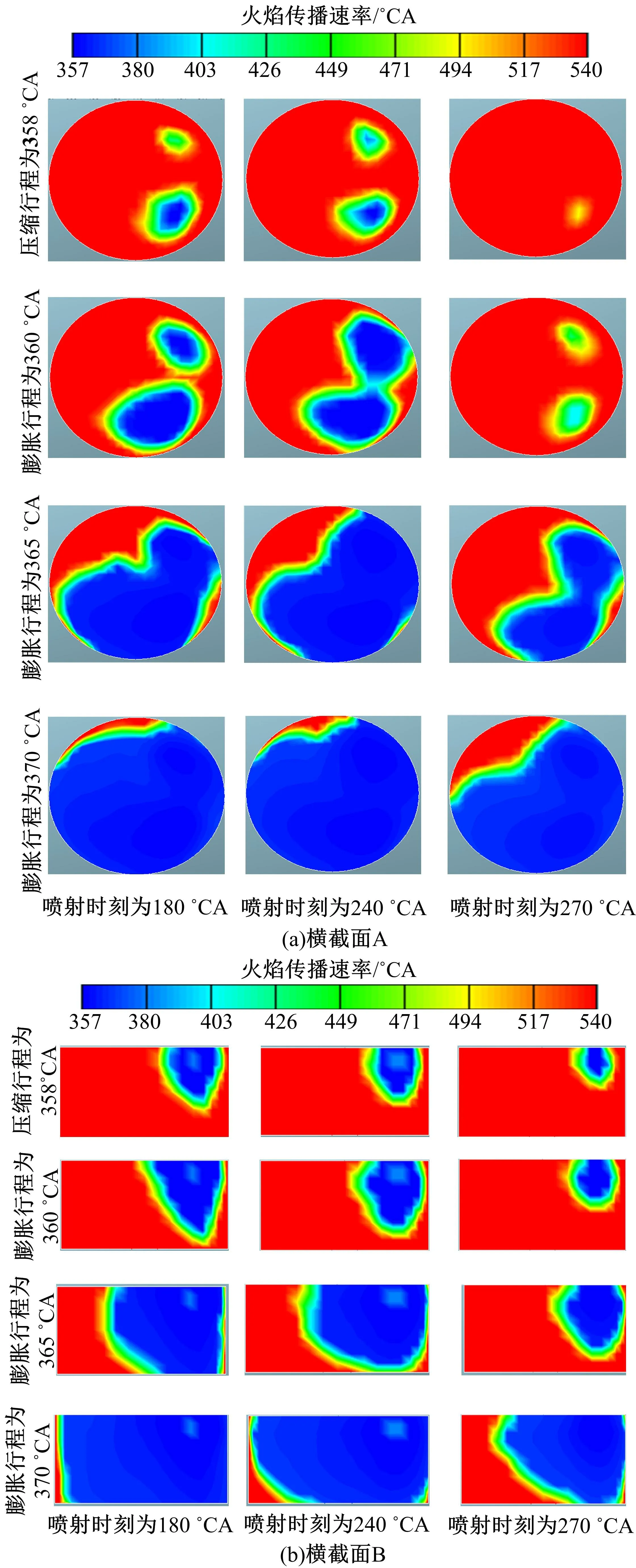

当平均当量比φ=0.7、两个喷油器同时喷射、双点点火时刻为(356,357) °CA时,喷射时刻对火焰传播特性的影响如图9所示。当天然气向缸内直喷时,火焰传播速率取决于混合气的浓度分布特性及天然气向空气层的扩散速度:①当喷射时刻为180 °CA BTDC时,根据此时的混合气浓度分布特性(见图8),在横截面A上因混合气形成时间较长,混合气浓度分布相对比较均匀,而在纵截面B上因天然气密度比空气小,难以向底层空气层扩散,因而形成上浓下稀的梯度分布(天然气与空气分层),所以火焰传播速度缓慢,使得放热速率降低,放热率峰值减小,燃烧期间相对迟后(见图10);②当喷射时刻为240 °CA BTDC时,在横截面上形成有一定梯度的混合气浓度分布的同时,在纵截面上形成较均匀的混合气,因此火焰传播速度得到改善,提高了燃烧放热速率,放热率峰值得到提高,放热率曲线中心有所提前;③当喷射时刻为270 °CA BTDC时,燃烧室横截面上形成的混合气浓度梯度最大,而在纵截面上形成下浓上稀的混合气,密度小的天然气易向上扩散,有利于提高火焰传播速度,因此燃烧放热速率及放热率峰值明显提高,燃烧持续期明显缩短(见图10),同时用平均指示压力的平方差表示的循环变动也明显减小(见图11),表明稀薄燃烧过程更加趋于稳定。

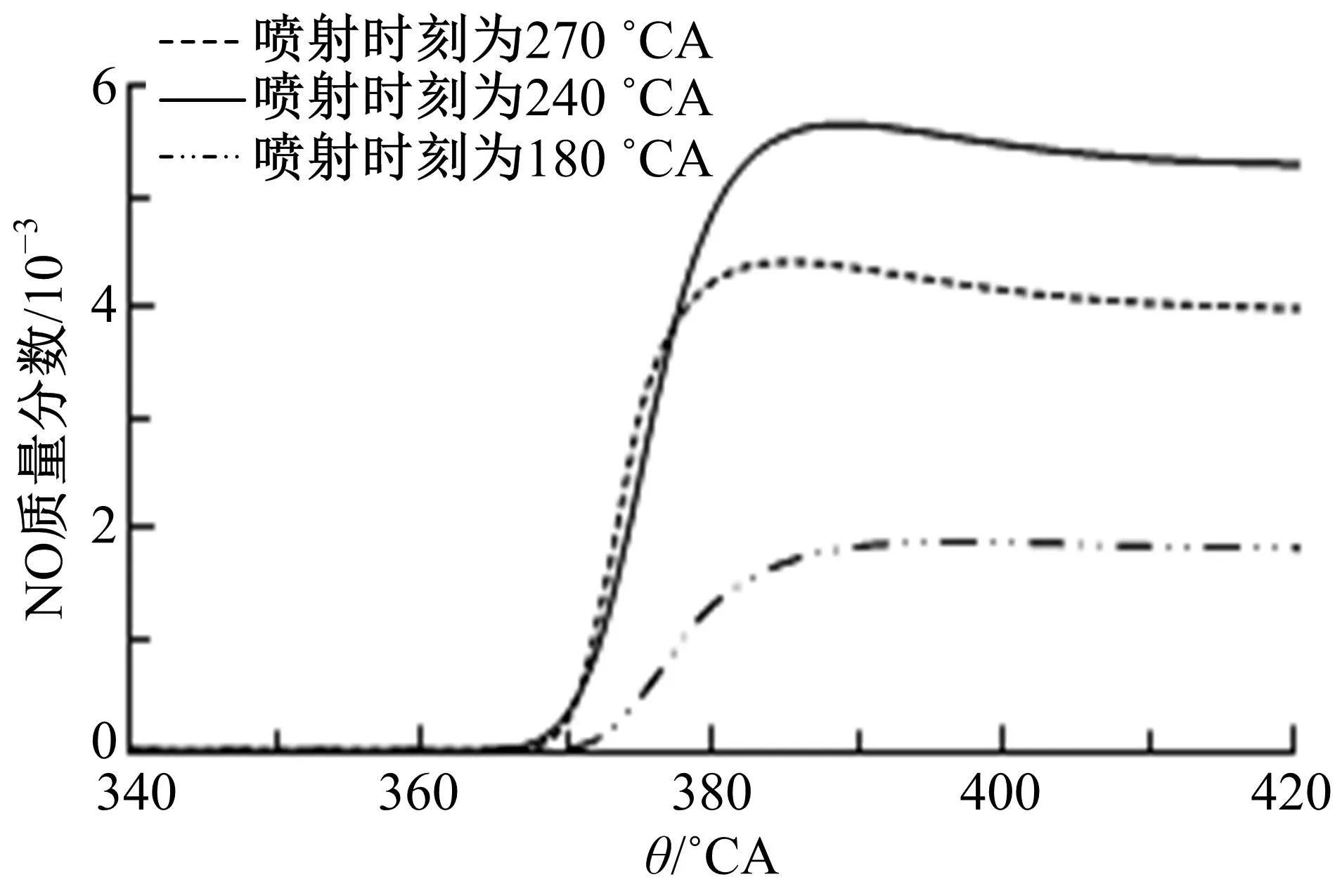

图13 不同喷射时刻的NO生成速率Fig.13 NO formation rate in different injection timing

2.4 喷射定时对NO生成规律的影响

NO的生成条件是高温、富氧,因此在燃烧过程中缸内混合气浓度场和温度场及其动态变化特性直接影响NO的生成规律。图12为喷射时刻对NO开始生成期间缸内温度场分布特性的影响。由于燃烧后的高温区生成于火焰传播后的已燃区,因此NO易生成于火焰带之后的高温区,而且其生成速率取决于当时当地的温度和浓度条件。

当喷射时刻为180 °CA BTDC时,虽然混合气浓度稀薄区较宽,但由于燃烧放热速率缓慢,燃烧初期缸内温度普遍较低;当喷射时刻为240 °CA BTDC时,缸内混合气浓度趋于均匀,燃烧放热速率提高,高温区迅速增大,不仅NO生成速率增加,而且NO快速生成的反应区域面积增大,持续时间延长(见图13),因此NO最终生成量最多(见图14);当喷射时刻为270 °CA BTDC时,如前所述燃烧放热速率最大,因此缸内温度迅速升高,同时高温区也扩大,但由于混合气形成下浓上稀的分布特性,因此虽然某一时刻(图13中372 °CA时),局部地区的NO生成速率最大,但NO生成的反应区域面积较小(带状),持续时间也较短,所以最终NO的生成量较少。

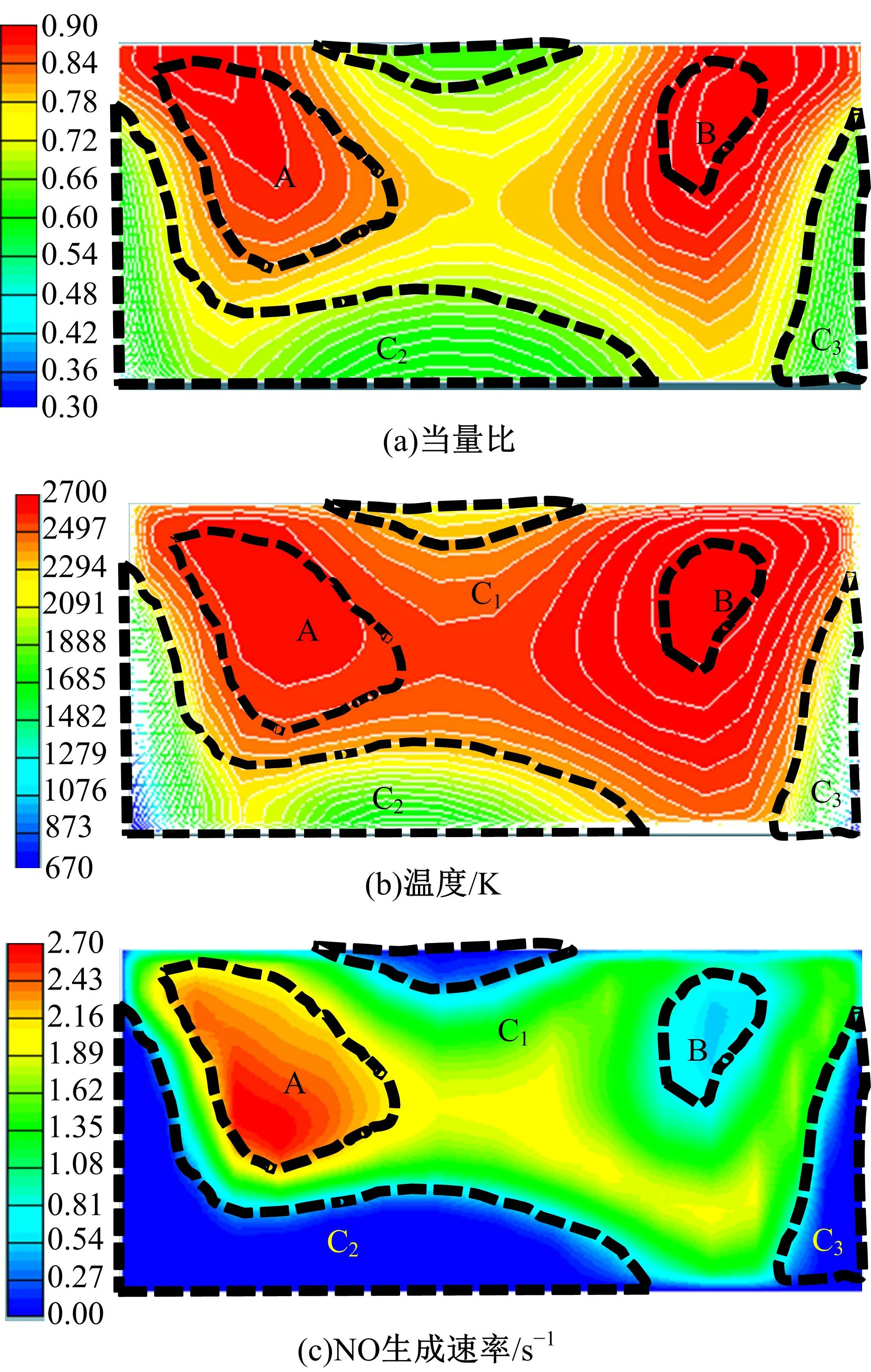

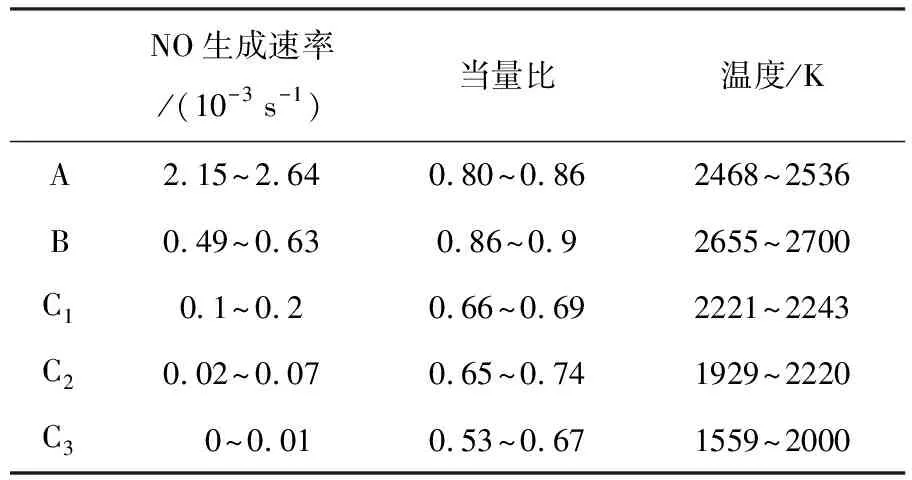

图15表示在喷射时刻为240 °CA BTDC、曲轴转角为376 °CA时,缸内混合气浓度场、温度场和NO反应速率之间的对应关系。图中用A、B、C1~C3分别表示不同NO反应速率及其对应的混合气浓度范围和温度范围,其中C1~C3表示NO反应速率为较小的区域。

图14 不同喷射时刻NO的质量分数Fig.14 NO mass fraction of different injection timing

图15 NO的生成条件Fig.15 NO formation condition

表4为不同NO反应速率及其对应的混合气浓度和温度情况。结果表明:NO的生成速率是当量比和温度的共同函数,并非温度(或氧浓度)越高NO反应速率就越快,而是在一定的氧浓度和温度下(如当量比为0.81~0.86,温度为2468~2536 K时)NO生成速率最高,当φ为0.86~0.9时,即使温度提高到2655~2700 K,NO的生成速率明显降低;当φ为0.65~0.75时,温度超过2000 K时,随温度的升高NO生成速率有所增大;但当温度低于2000 K时不管是否为富氧条件,NO生成速率几乎为零。

表4 A、B、C1~C3处的当量比和温度范围Table 4 Equivalence ratio and temperature scope in A、B、C1~C3

3 结 论

(1)由于天然气燃料密度比空气小,因此可通过喷射定时有效控制缸内混合气浓度的分布特性;当压缩行程早期喷射时,随压缩行程的进行,缸内喷入的天然气逐渐与空气分离形成上浓下稀的混合气浓度分布;而当压缩行程后期喷射时,根据喷气时天然气喷束持有的动能,缸内形成下浓上稀的混合气浓度分布,且随压缩行程的进行天然气自发向上扩散,因而这种分布特性在点燃后有利于提高火焰的传播速度。

(2)NO生成速率取决于浓度场和温度场的双重作用;只有当φ为0.80~0.86时,生成速率随温度的升高而增大,超出该浓度范围时即使温度再高,对NO生成速率的影响也不明显;在富氧区,温度低于2000 K时NO生成速率几乎等于零;而NO的最终生成量取决于其生成速率、快速生成反应区域面积的大小和生成反应持续期间长短的综合影响,而这些因素与缸内混合气浓度的分布特性紧密相关。

参考文献:

[1] Putrasari Y, Praptijanto A, Nur A,et al. Evaluation of performance and emission of SI engine fuelled with CNG at low and high load condition[J]. Science Direct Energy Procedia,2015,68:147-156.

[2] Tahir M M, Ali M S, Salim M A, et al. Performance analysis of a spark ignition engine using compressed natural gas (CNG) as fuel[J]. Energy Procedia,2015,68:355-362.

[3] Yadollahi B, Boroomand M. The effect of combustion chamber geometry on injection and mixture preparation in a CNG direct injection SI engine[J]. Fuel,2013,107:52-62.

[4] Roy S, Das A K, Banerjee R. Application of Greye Taguchi based multi-objective optimization strategy to calibrate the PMeNHCeBSFC trade-off characteristics of a CRDI assisted CNG dual-fuel engine[J]. Journal of Natural Gas Science and Engineering, 2014,21:524-531.

[5] Wu Chong-min, Deng Kang-yao, Wang Zhen. The effect of combustion chamber shape on cylinder flow and lean combustion process in a large bore spark-ignition CNG engine[J]. Journal of the Energy Institute,2015,89(2):1-8.

[6] Semin, Cahyono B,Amiadji, et al. Air-fuel mixing and fuel flow velocity modeling of multi holes injector nozzle on CNG marine engine[J]. Procedia Earth and Planetary Science,2015,14:101-109.

[7] 木戸口善行. 噴射制御による直接噴射式天然ガス内燃機関の希薄燃焼に関する研究[J].自動車技術会論文集,2010,41(4):859-864.

[8] Imran S, Emberson D R, Diez A, et al. Natural gas fueled compression ignition engine performance and emissions maps with diesel and RME pilot fuels[J]. Applied Energy,2014,124:354-365.

[9] 焦运景,司鹏鵾,杨志勇,等. 气道形状对天然气发动机缸内气体流动与燃烧过程影响的研究[J].内燃机工程,2013,34(3):26-31.

Jiao Yun-jing, Si Peng-kun, Yang Zhi-yong,et al. Effect of intake port geometry on in-cylinder flow field and combustion in natural gas engine[J]. Chinese Internal Combustion Engineering,2013,34(3):26-31.