煤矿巷道底板锚固钻孔钻具的研制与应用

徐佑林 张 辉

(1.贵州理工学院矿业工程学院,贵州省贵阳市,550003;2.河南理工大学能源学院,河南省焦作市,454000)

煤矿巷道底鼓是巷道围岩控制的关键,底板的破坏会加剧巷道两帮及顶板变形破坏。受开采强度和地质条件的影响,煤矿巷道底鼓情况会越来越严重,并且已经成为制约煤矿巷道围岩稳定的关键因素。因巷道底鼓造成巷道报废的情况时有发生,严重时直接影响煤矿的安全生产。对此,国内外众多学者及工程技术人员对煤矿巷道底鼓进行了大量的研究。有些专家对软岩巷道底鼓的各种因素机型进行分析,得出了底鼓的原因;有些专家将巷道底鼓分为4种,认为巷道底鼓主要是由于工作面超前支承压力的作用使巷道产生挤压而引起;还有些专家对超千米深井高应力巷道底鼓进行研究,得出了超千米深井巷道以应力型底鼓为主,提出了全断面预应力锚注加固控制方法,并研发了底板钻孔泵吸反循环钻具及施工工艺。从上述研究现状来看,已有研究主要偏向于巷道底鼓的机理和类型,而在底鼓治理中,底板的锚固效果与底板锚固孔施工后的成孔率有着很大的关系,因此,底板锚固孔施工机具是治理底鼓的重要保障。本文在前人研究的基础上,研制了底板钻孔高压强力正循环钻具,这对煤矿巷道底鼓治理具有一定的现实意义。

1 煤矿巷道底板锚固钻孔钻进存在的问题

从目前研究来看,煤矿巷道底板锚固钻孔钻进的方式主要有以下三大类型:一是使用顶锚机进行钻进,其原理主要是通过高压风吹孔或高压水冲孔先钻进后排渣;二是使用煤电钻及配套的麻花钻杆进行钻孔,通过钻杆的旋转进行排渣;三是使用液压坑道钻机进行钻孔。第一种和第二种方式存在排渣效果较差、钻进速度慢以及钻孔浅等问题;第三种方式使用的设备存在较为笨重、操作困难、成孔速度慢以及孔径大等问题,达不到锚杆(索)支护要求的“三径匹配”。因此,当前在底鼓治理中存在的突出问题是底板钻进机具在施工中不能有效成孔,故而不能对底板进行有效的注浆加固及锚杆(索)施工,难以保证底板的稳定性。制约巷道底板加固控制的关键因素在于锚固孔的成孔效率,而影响锚固孔成孔关键在于钻孔排渣。

2 煤矿巷道底板锚固钻孔钻具的研发

2.1 小孔径锚固钻孔钻具

与其它巷道底板钻孔钻进相比,煤矿巷道底板钻孔的高压强力钻进存在以下显著的不同:一是钻孔直径较小,需满足“三径匹配”;二是底板钻孔相对较浅(要求4~8 m左右),且受巷道环境的限制,冲洗液选择井下静压水;三是井下巷道空间较小且底板钻孔数目较多,要求钻具及钻机井下搬动方便灵活,施工工艺简便可行。

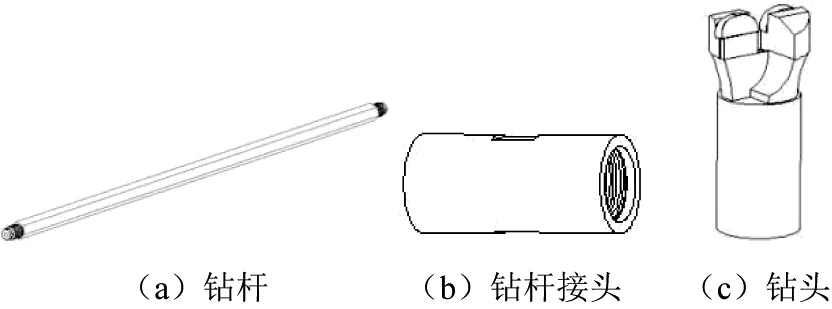

针对底板钻孔钻进过程中遇到的技术难题,采用高压强力正循环排渣钻进原理设计了一套底板钻孔钻具,该套钻具主要包括高压密封钻杆、钻杆接头和钻头。底板钻孔高压强力正循环钻具示意图如图1所示。

图1 底板钻孔高压强力正循环钻具示意图

在施工过程中,井下的静压水经过高压水泵的作用形成高压水流,从钻杆的进水口输入冲洗液,钻渣从高压密封钻杆与钻孔孔壁之间的环形空间利用高压水泵把冲洗液和钻渣冲出钻孔,完成高压强力正循环排渣任务。钻杆的截面为六棱柱,两端有螺纹段,钻杆与钻杆之间通过钻杆接头连接,冲洗液从钻杆内部的圆孔进入孔底冲洗钻孔,通过高压水将冲洗液和钻渣排出。钻头为刮刀式两翼钻头,钻头与钻杆之间利用螺纹与密封圈密闭,冲洗液从钻头开设的圆孔流出冲洗孔底。

2.2 小孔径锚固钻孔钻进工艺

底板钻孔高压强力正循环施工原理如图2所示。

图2 底板钻孔高压强力正循环施工原理

(1)首先确定需要进行钻孔的位置,将整个装置稳固在平稳的地面上,通过液压枪将稳固装置的顶部上升到巷道顶板并接触,稳定钻机并对钻机的高度和角度进行调节,将钻机装置的位置固定,接通高压水泵,然后接通水泵和钻机之间的进水管并接通钻机与水泵自身所需接通的油管和水管。

(2)将钻杆安装在钻机动力头上,然后安装钻头,至此底板钻孔高压强力正循环钻具安装完毕。

(3)依次运行水泵、钻机、高压水泵和油泵,通过控制装置控制钻机移速或转速,控制钻机在滑道上的前后移动,打开进水管截止阀,开动钻机带动钻杆和钻头旋转钻进。

(4)钻机停止旋转推进后,关闭进水管截止阀,卸下水龙头接长钻杆,然后重新打开进水管的截止阀,开动钻机继续钻进,实现钻杆深孔钻进。

(5)钻孔达到设计深度后停止钻机旋转推进,关闭进水管截止阀,稍停一会等待水泵抽干孔内冲洗液后关闭水泵,接着卸下水龙头并拆卸钻杆。

(6)移动钻机进行下一钻孔的施工,水泵根据吸水管的长短及移动钻机的需要来确定是否移动。

3 煤矿巷道底板锚固钻孔钻具的工程应用

3.1 工程概况

贵州湾田煤业集团有限公司一采区上山巷道群从西向东依次为回风上山、运输上山和轨道上山,3条上山巷道均布置于距18煤垂距为27 m的底板岩层中,巷道间距均为20 m。截至2017年11月,巷道上方布置8个开采工作面,其中6个分布于上山巷道两翼,区段两翼工作面遗留保护煤柱为5~8 m,造成底板巷道群整体底鼓严重,最大底鼓量达到300 cm。

3.2 巷道底板预应力锚固

(1)拉底。一采区受上部煤柱影响,煤层下部巷道底鼓严重,落底高度在550~700 mm。

(2)底板钻孔。采用自行设计的底板钻孔高压强力正循环钻具进行现场施工,钻杆的直径为ø26 mm,钻头直径为ø32 mm,最大允许通过钻渣颗粒为ø8 mm,钻机最大回程为1000 mm。

(3)底板注浆及锚索安装。底板注浆锚索选用鸟笼锚索,采用直径为ø22 mm、1×19股高强度低松弛预应力钢绞线,锚索长度为5300 mm,延伸率为7%,配合高强度锁具和可调心托板,配套托板为300 mm×300 mm×14 mm高强度可调心托板及配套锁具,拱部高度不小于56 mm,承载能力大于400 kN。锚固方式采用预制具有一定流动性的混凝土,灌入锚索底端,用塑料管捣实,锚索垂直底板打设。混凝土锚固7 d后进行孔内注浆,注浆完毕1 d后进行张拉。注浆材料采用水泥浆,钢筋托梁采用ø18 mm螺纹钢焊接而成,宽度为210 mm,长度为4200 m。

(4)锚索施加预紧力。底板安装锚索构件及止浆塞后,使用风动锚索张拉器及时对锚索逐排逐个施加预紧力,要求底板锚索初次张拉达到250 kN,预应力损失完成后不低于200 kN。

(5)底板硬化。底板锚索整排施加预紧力后,为方便巷道使用,及时将底板硬化。

3.3 巷道底鼓监测

施工结束后,对锚固后的巷道底板进行变形监测,底鼓监测曲线如图3所示。

图3 底鼓监测曲线

从图3可以看出,采用本文研制的钻具进行钻孔施工,然后采用底板鸟笼锚索进行锚固后,巷道底鼓在第6个月的时候出现一个高峰值,底鼓量达到15 cm左右,到第10个月的时候又出现一个高峰值,底鼓量达到24 cm,仅为原来底鼓量的8%,说明采用底板钻孔高压强力正循环钻具施工底板锚固孔能够有效地保证底板钻孔的成孔率和底板稳定。

4 结语

运用高压强力正循环排渣钻进原理研制出一套小孔径高压强力正循环钻具,大大提高了钻孔的速度和钻孔质量。巷道底鼓治理的关键在于底板锚固孔的施工及成孔率,采用高压强力正循环钻具能保证底板锚固孔的成孔率,巷道底板注浆后采用鸟笼锚索进行锚固能有效解决巷道底鼓严重问题。

参考文献:

[1] 贺永年,何亚男.茂名矿区巷道底鼓实测与分析[J].岩土工程学报,1994(4)

[2] 杨军,石海洋,齐干. 巷道底角锚杆控制底鼓机理及选型试验[J].采矿与安全工程学报,2016(4)

[3] 王卫军.回采巷道底臌力学原理及其控制技术研究[D].中国矿业大学,2002

[4] 康红普,陆士良.巷道底鼓的挠曲效应及卸压效果的分析[J].煤炭学报,1992(1)

[5] 康红普,陆士良.巷道底鼓机理的分析[J].岩石力学与工程学报,1991(4)

[6] 姜耀东,陆士良.巷道底鼓机理的研究[J].煤炭学报,1994(4)

[7] 张辉. 超千米深井高应力巷道底鼓机理及锚固技术研究[D].中国矿业大学,2013

[8] 何明川.本煤层防突钻孔施工排粉工艺[J].煤炭科学技术,2006(2)

[9] 杨来铭,郭勇,谢雄.潜孔钻机卡钻机理的分析研究[J].建筑机械,2009(1)

[10] 马沈岐,汪芸.煤矿瓦斯地质钻探用钻杆工作机理探讨[J].探矿工程(岩土钻掘工程),2008(9)

[11] 徐子平,孙玉萍,曹年宝等.液压旋转式钻机与反井钻机的发展趋势[J].煤炭技术,2007(3)

[12] 苏义脑.螺杆钻具研究及应用[M].北京:石油工业出版社,2001

[13] 马念杰,郭励生,杜木民.锚杆三径的合理匹配 [J].中国煤炭,1998(1)