论汽车零件组合排序在物流配送中应用

吴东 汪勇兵 潘遇

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 引言

汽车零件物流配送是涉及面广、技术复杂度高的领域之一。由于汽车零件有些品种较多,同时受到生产线旁空间受限,部分零件需按照实时生产车型排序上线。零件排序涉及排序人员和排序料架的费用,如何减少排序人员,提高物流配送效率,降低料架成本,是作为一名从事汽车物流人员一直所要思考的问题,也是一生的工作目标。本文将对上汽通用五菱汽车股份有限公司柳州河西基地东部总装D线汽车零件物流配送进行研究,阐述如何通过汽车零件组合排序提高物流配送效率并节约料架成本。

2 物流配送现状分析

2.1 零件品种多,排序品种多

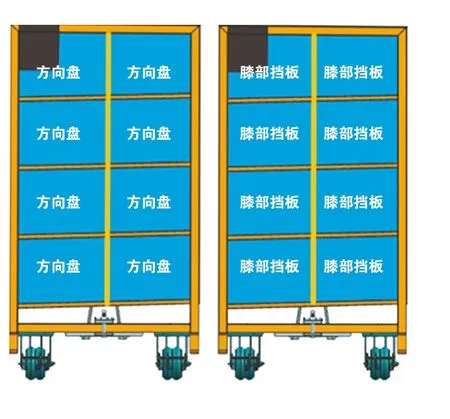

东部总装D线生产2种车型,部分零件品种较多,例如膝部挡板有4个零件号,方向盘有4个零件号,副仪表板有6个零件号,杂物箱有6个零件号等等,这些品种多的零件都需排序上线,导致东部总装D线排序品种多,达到了40种零件需排序上线。

2.2 物流员工配送效率低

出于安全考虑,每个员工每趟配送物料最多只能拉取5框物料,故每个物流员工只能负责4-5种排序零件,导致物流配送员工效率低。

2.3 库房排序料架数量多,料架维护成本高

由于排序零件达到了40种,每种排序零件至少需4个料架,部分装箱数较少的还不止(例如后侧围上装饰板装箱数为10需求排序料架5个,后侧围下装饰板装箱数为6需求排序料架7个),据统计,库房现有东部总装D线排序料架数量192个,按每个料架平均每月维护费200元计算,每月需料架维护费38400元,料架维护成本高,且停产时料架存储占用面积大。

2.4 生产线旁空间有限

东部总装D线生产工位少,导致生产线旁每个空间存放零件多,部分使用专用料架包装的物料都无法存放在装配员工取料最佳位置,甚至有些都无法存放,需装配员工自行来回多步行10m拿取装配物料。

3 汽车零件组合排序提出并应用

汽车零件组合排序是指两种及两种以上汽车零件一起排序在同一个料架内,它打破了传统的单一品种零件排序方式,从而新创了一种排序方式。以东部总装D线方向盘与膝部挡板排序为例,传统的排序方式见图1,新的组合排序方式见图2。

针对传统排序方式的不足之处,上汽通用物流汽车股份有限公司采购物流部与东部总装车间共同完成了多种零件组合排序上线配送模式的实践的工作,先后在方向盘、膝部挡板、空气滤清器、副仪表板等11个种类零件上进行实践,经过近半年多的运行,目前运行效果显著,已经达到预期的良好效果。

通过表1和表2可以看出,在运行组合台四轮拖车和23个料架的投入费用,总计节约金额约28万元/年,占用线旁空间较传统排序模式也减少了。

图1 方向盘与膝部挡板传统排序方式

图2 方向盘与膝部挡板组合排序

表1 东部总装D线11种零件实行组合排序前配送资源需求

表2 东部总装D线11种零件实行组合排序后配送资源需求

4 结语

汽车零件组合排序是一个很好的“低成本、高价值”的示范典例,它是模块化的零件补充方式,实现了零件的小型集成配送,实现了模块化配送。同时它也是提高配送效率的倍增器,通过创新的思维,打破传统的排序方式,在提升响应效率、降低人力成本方面显著,对汽车行业有很好的示范作用。