酯提除杂法高效提取分离芒果叶芒果苷

韦会平 郑毅 韩洪波 尚远宏

摘要:【目的】优化酯提除杂法提取分离芒果叶芒果苷工艺,为芒果苷相关产品的开发利用提供原料和技术支持。【方法】采用原料粉碎→酯提除杂→甲醇提取→浓浸膏洗涤→结晶沉淀的五步法从芒果叶中提取分离芒果苷,通过单因素试验和L9(34)正交试验对提取时间、超声波功率、提取次数和提取温度等工艺参数进行优化。【结果】酯提除杂法提取分离芒果叶中芒果苷的最佳工艺:将芒果叶粉碎过筛;按3 mL/g加入乙酸乙酯,密封浸泡4 h,超声波振荡提取20min(50℃,350w),室温100目过滤,反复提取3次;在残渣中按3 mL/g加入100%甲醇,超声波振荡提取4次(20min,350 w,55℃),趁热100目抽滤;将各次提取液合并,真空减压浓缩得浓浸膏产品;按4 mL/g加入100%甲醇,室温搅拌洗涤5 min,静置10 min,100目过滤,反复洗涤3次,滤渣60℃干燥得芒果苷粗品;按4 mL/g加入100%甲醇,50℃搅拌洗涤5 min,6℃静置8 h,取出过滤,滤渣60℃干燥,反复结晶2次。按照上述工艺可获得芒果苷粗品和纯品2种产品,粗品的芒果苷纯度>64.00%,总回收率83.90%,纯品的芒果苷纯度>98.00%,总回收率约66.40%。【结论】优化后的酯提除杂法提取分离芒果苷工艺操作简便、成本低廉、效率高,可用于芒果苷实际生产。

关键词:芒果苷;芒果叶;提取;分离;酯提除杂法

0引言

【研究意义】芒果苷(Mangiferin)为带四羟基吡酮的碳酮苷类物质,分子式C19H18O11,具有抗氧化、抗炎、降血糖、降尿酸、抗病毒、抗肿瘤、祛痰止咳等药理作用(黄潇和彭志刚,2007;Lee et al,2009;Viswanadh et al,2010),是我国药典中多种传统中药材和中成药的药效成分和质量指标控制成分(国家药典委员会,2015),具有极高的药用价值。近年来,对芒果苷的药理作用机制及药用安全性评价已成为研究热点(邓幸运,2017;胡小勤等,2017;李霞等,2017;刘颖等,2017;王勤等,2017a,2017b,2017c,2017d),充分展示出芒果苷良好的開发利用前景。芒果叶是至今发现芒果苷含量最高的植物资源(胥秀英等,2011;韦会平等,2016),因此,探究芒果叶芒果苷的高效提取工艺,对降低其生产成本、促进新型产品开发及提高芒果产业经济效益均具有重要意义。【前人研究进展】国内外对芒果苷提取分离工艺的研究主要集中于2008~2014年,近年来对其相关研究报道较少。邓家刚和李学坚(2008)采用高浓度乙醇回流提取法提取芒果叶中的芒果苷,再以D101和D296两种大孔树脂柱层析分离得到纯度为97.04%的芒果苷,回收率为58.92%;李学坚等(2011,2012)对上述工艺进行改进,采用弱碱性水提取芒果苷,再以D101和D301两种大孔树脂柱层析分离得到纯度93.96%的芒果苷纯品,回收率为65.64%;谢黎崖等(2010)采用乙醇微波提取法从芒果叶中提取芒果苷,结果显示微波提取法相对于传统回流提取法在提取时间和速率等方面更具优势;刘昊(2014)通过乙醇加热回流提取芒果叶中的芒果苷,以AB-8大孔树脂柱层析分离得到芒果苷纯品,回收率仅为54.60%;邓幸运(2017)以250%乙醇为溶剂,采用超声波提取法从白木香叶中提取芒果苷,再用AB-8大孔树脂柱层析分离得到芒果苷,纯度为80.00%。【本研究切入点】现有的芒果苷提取工艺均需经过复杂的柱层析分离才能获得芒果苷纯品,但芒果叶中胶质含量极高,粗提浓缩液十分黏稠,极易堵塞色谱柱或过滤装置,分离纯化操作难度极高,导致芒果苷提取分离工艺复杂、效率低、成本高,亟需改进以提高芒果苷的提取分离效率,降低生产成本。【拟解决的关键问题】基于芒果叶中芒果苷含量变化规律(韦会平等,2016),以乙酸乙酯去除芒果叶中的部分杂质(包括大部分胶质)(简称酯提除杂法),利用芒果苷在冷热甲醇中的溶解度差异来提取分离芒果苷,为芒果苷相关产品的开发利用提供原料和技术支持。

1材料与方法

1.1试验材料

供试芒果叶采自攀枝花市仁和区农家芒果园,自然阴干,粉碎过20目筛。芒果苷标准品(批号100268-200401,纯度98.2%)购自中国药品生物制品检定所。高效液相色谱(HPLC)流动相用乙腈为色谱纯,水为重蒸水,其余试剂为分析纯。主要仪器设备:FW100高速万能粉碎机(天津泰斯特仪器有限公司)、YM-2000CT多用途恒温超声波提取器(上海豫民仪器有限公司)、R-1005Ex真空旋转蒸发仪(郑州长城科工贸有限公司)、Agilent 1200高效液相色谱仪及化学工作站(安捷伦科技有限公司)、XS205DU电子天平(梅特勒一托利多仪器有限公司)、电热恒温鼓风干燥箱(上海琅玕实验设备有限公司)等。

1.2芒果叶中芒果苷含量测定

参照韦会平等(2016)的标准曲线法精密测定芒果叶中芒果甘含量。Eelipse XDB-C18色谱柱(4.6nlnqx150mm,5μm);流动相为乙腈和0.2%冰醋酸水溶液(15/85,v/v);检测波长258nm;柱温为室温;进样量20μL。

1.3芒果苷提取工艺优化

1.3.1提取溶剂选择称取芒果叶粉100g,共6份,分别加入300mL 6种提取溶剂[碱水(pH9NaOH溶液)、100%甲醇、50%甲醇、无水乙醇、50%乙醇和乙酸乙酯],室温密封浸泡8h,超声波振荡提取30min(50℃,350w),趁热100目抽滤,反复提取5次,合并提取液,真空减压浓缩得到浓浸膏产品,称重,并取样测定其芒果苷纯度及提取率(提取后所得产品和提取前原料中所含芒果苷的质量百分比),确定最佳提取溶剂。

1.3.2除杂工艺优化根据1.3.1试验结果,选择纯度和提取率均较低的溶剂为除杂溶剂,除去芒果叶中的部分杂质,并对该工艺进行优化。提取次数优化:称取芒果叶100 g,加入除杂溶剂300 mL,室温密封浸泡4 h,超声波振荡提取30 min(50℃,350 w),100目过滤,反复提取5次,将每次提取液分别真空减压浓缩得到浓浸膏杂质,称重,并测定其芒果苷含量即芒果苷损失量,计算每次提取的芒果苷损失率(每次提取的芒果苷损失量占提取前芒果苷总量的百分比),以确定最佳提取次数。提取时间优化:分别称取芒果叶粉100g,共3份,加入除杂溶剂300 mL,室温密封浸泡4 h,超声波振荡提取30 min(50℃,350 w),100目过滤,各提取3次,每次提取时间分别为10、20和30 min,将3次提取液合并进行真空减压浓缩得到浓浸膏杂质,称重,并测定其芒果苷含量即芒果苷损失量,计算各提取时间的芒果苷损失率,确定最佳提取时间。

1.3.3提取工艺优化称取芒果叶100g,按1.3.1最佳除杂工艺进行除杂,取除杂后的残渣,加入最佳提取溶剂进行超声波振荡提取,每次提取均加入300 mL最佳提取溶剂,提取后趁热100目抽滤,将每次的提取液合并进行真空减压浓缩得到浓浸膏产品,称重,并计算芒果苷纯度及提取率。固定上述条件,以每次提取时间(A)、超声波功率(B)、提取次数(C)和提取温度(D)为考察因素,以提取率作为考察指标,设计L9(34)正交试验,确定最佳提取工艺条件,并开展3次验证试验(表1)。

1.4浓浸膏洗涤工艺优化

1.4.1洗涤溶剂选择称取1.3.3最佳提取工艺条件下获得的浓浸膏产品10 g,共4份,分别加入40 mL 4种洗涤溶剂(100%甲醇、无水乙醇、蒸馏水和乙酸乙酯),室温搅拌洗涤5 min,静置10 min,100目过滤,反复洗涤5次,滤渣60℃干燥得到芒果苷粗品,称重,并计算芒果苷纯度及回收率(芒果苷粗品和洗涤前浓浸膏产品中芒果苷的质量百分比),确定最佳洗涤溶剂。

1.4.2洗涤次数优化称取1.3.3最佳提取工艺条件下获得的浓浸膏产品10 g,加入最佳的洗涤溶剂按1.4.1方法进行5次洗涤,对每次的洗涤滤液进行取样,测定其芒果苷含量,并将每次的洗涤滤液進行减压浓缩得到浓浸膏杂质,称重,计算每次洗涤洗去的杂质质量及芒果苷的损失率(洗涤液和洗涤前浓浸膏产品中芒果苷的质量百分比),确定最佳洗涤次数。

1.5结晶工艺优化

1.5.1结晶溶剂选择称取1.4最佳提取工艺条件下获得的芒果苷粗品5 g,共5份,分别加入20 mL5种结晶溶剂(100%甲醇、50%甲醇、无水乙醇、50%乙醇和蒸馏水),50℃下搅拌洗涤5 min,6℃静置8 h,取出趁冷过滤,滤渣60℃干燥得到结晶产品,称重,并计算结晶产品中芒果苷纯度及回收率(结晶前后产品中芒果苷的质量百分比)。

1.5.2结晶次数优化称取按1.4最佳提取工艺条件所得芒果苷粗品5 g,加入20 mL 100%甲醇,按1.5.1方法进行结晶处理,反复重结晶3次,测定每次结晶所得产品的纯度及回收率。

1.6统计分析

以SPSS19.0(LSD法)对试验数据进行差异显著性分析。

2结果与分析

2.1芒果叶中芒果苷含量测定结果

经1.2方法精密测定,本研究所用芒果叶原料中芒果苷含量为2.61%。

2.2提取溶剂对芒果苷纯度及提取率的影响

由表2可知,使用碱水、100%甲醇、50%甲醇、无水乙醇和50%Z,醇均能从芒果叶提取出芒果苷,其中,碱水的提取率高达92.3%,显著高于其他提取溶剂(P<0.05,下同),但提取的芒果苷纯度较低,仅7.60%;100%甲醇和50%乙醇提取的芒果苷纯度均显著高于其他提取溶剂,提取率均显著高于除碱水以外的其他提取溶剂,虽然二者的提取率和芒果苷纯度均无显著差异(P>0.05,下同),但50%乙醇所得浓浸膏产品更黏稠,浓缩过程的耗能更大,因此100%甲醇为提取溶剂提取效果较50%乙醇优,确定100%甲醇为最佳提取溶剂。此外,乙酸乙酯作为提取溶剂提取的浸膏产品质量高达20.1g,仅次于碱水(31.7g),但芒果苷纯度和提取率均显著低于其他提取溶剂,可利用该特性来除去芒果叶中大量杂质。

2.3提取次数和提取时间对除杂效果的影响

根据上述试验结果,选用乙酸乙酯除去芒果叶中的部分杂质。由表3可知,在酯提除杂过程中,除去的杂质质量随提取次数增加急剧减少,前3次除去的杂质总量占5次除去杂质总量的90%以上,每次提取的芒果苷损失量为25.0 mg左右,损失率约1%。综合考虑,除杂提取次数以3次为宜。由表4可知,与提取时间20 min相比,提取时间30 min去除的杂质质量无显著增加,但芒果苷损失量显著增加。综合考虑,提取时间以20 min为宜。

2.4正交试验结果

如表5所示,提取时间、超声波功率、提取次数和提取温度均对提取率有显著影响,其影响程度排序为:提取温度>提取次数>超声波功率>提取时间。虽然提取温度对提取率的影响最大,提取温度越高,

2.5洗涤溶剂对芒果苷纯度及回收率的影响

由表6可知,不同溶剂洗涤所得粗品中芒果苷纯度和回收率均存在显著差异,其中100%甲醇洗涤所得粗品中芒果苷纯度显著高于其他溶剂,达64.50%,回收率达85.20%。因此,100%甲醇为最佳的洗涤溶剂。

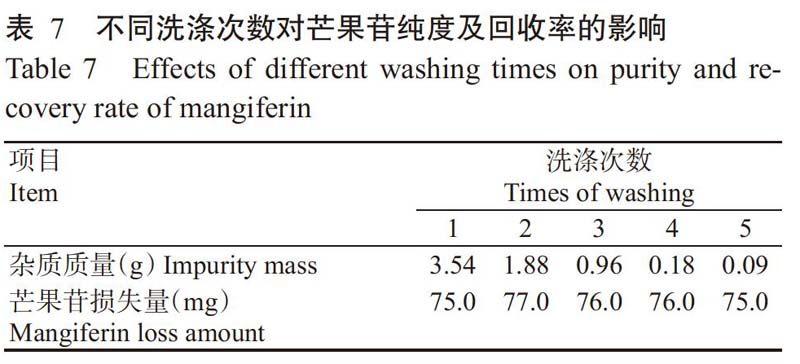

2.6洗涤次数对芒果苷纯度及回收率的影响

如表7所示,随着洗涤次数增加,每次洗去的杂提取率越高,但甲醇沸点低、挥发性大,从生产安全考虑,提取温度以不超过55℃为宜;其余3个因素均是1水平显著低于2水平和3水平,2水平和3水平间无显著差异。因此,从耗时、成本及安全等因素考虑,最佳方案是A282C2D3,即提取时间20 min,超声波功率350w,提取次数4次,提取温度55℃。对其进行3次验证试验,结果显示平均提取率为95.1%,芒果苷纯度高达25.50%。

质质量急剧降低,前3次洗去的杂质总质量占5次洗去杂质总量的95%以上;每次洗滌的芒果苷损失量为76.0 mg左右,损失率约3%。综合考虑,确定最佳洗涤次数为3次,可洗去浓浸膏产品60%以上的杂质,芒果苷总损失率约9%,芒果苷纯度在64.00%以上。

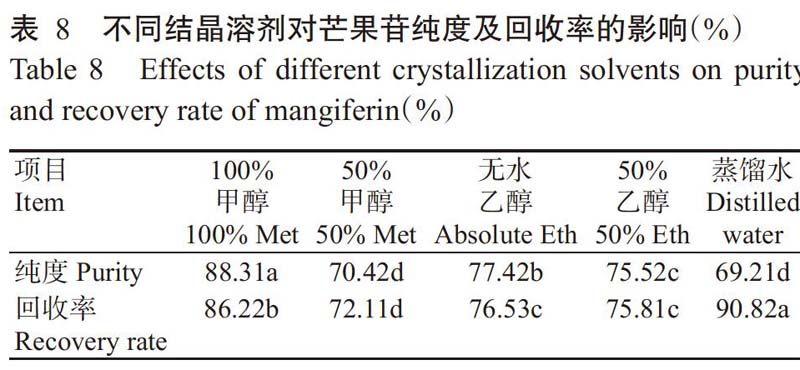

2.7结晶溶剂对芒果苷纯度及回收率的影响

如表8所示,100%甲醇作结晶溶剂所得产品的芒果苷纯度显著高于其他溶剂,回收率显著高于除蒸馏水以外的其他3种溶剂,但以蒸馏水作结晶溶剂所得产品的芒果苷纯度最低。综合考虑,以100%甲醇为最佳结晶溶剂。

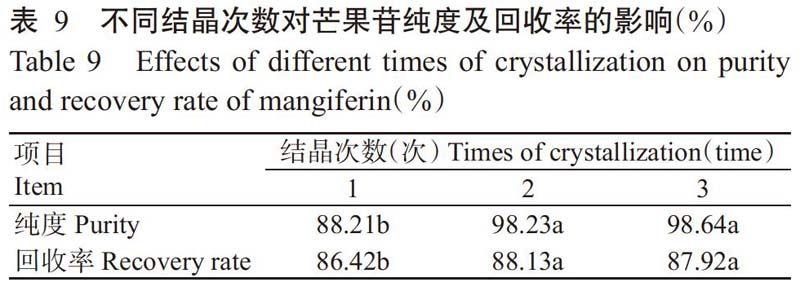

2.8结晶次数对芒果苷纯度及回收率的影响

如表9所示,随着结晶次数的增加,产品的芒果苷纯度也逐渐升高,但结晶次数超过2次后,产品的芒果苷纯度升高不显著。考虑到结晶次数越多,芒果苷损失量越大,因此,以结晶2次为宜,此时产品的芒果苷纯度达98.23%,回收率达88.13%。

2.9验证试验结果

综上所述,从芒果叶中提取分离芒果苷的最佳工艺为:(1)原料粉碎:芒果叶干燥,粉碎过20目筛;(2)酯提除杂:在芒果叶中按3 mL/g加入乙酸乙酯,密封浸泡4 h,超声波振荡提取20 min(50℃,350w),100目过滤,反复提取3次得到芒果叶残渣;(3)甲醇提取:在芒果叶残渣中按3 mL/g加入100%甲醇,超声波振荡提取4次(20 min,350 w,55℃),趁热100目抽滤,将每次提取液合并进行真空减压浓缩得到浓浸膏产品;(4)浓浸膏洗涤:在浓浸膏产品中按4 mL/g加入100%甲醇,室温搅拌洗涤5 min,静置10 min,100目过滤,反复洗涤3次,滤渣60℃干燥得到芒果苷粗品;(5)结晶干燥:在芒果苷粗品中按4 mL/g加入100%甲醇,50℃搅拌洗涤5 min,冰箱6℃静置8 h,取出趁冷过滤,滤渣60℃干燥,反复结晶2次。按照上述工艺可得芒果苷粗品和纯品2种产品,粗品的芒果苷纯度>64.00%,总回收率83.90%;纯品的芒果苷纯度>98.00%,总回收率约66.40%。

3讨论

目前,从芒果叶或其他植物中提取芒果苷的工艺均需进行柱层析分离纯化(邓家刚和李学坚,2008;李学坚等,2011,2012;邓幸运,2017),但芒果苷在单一强极性、弱极性和非极性溶剂中溶解度均较差,且芒果叶中胶质含量高,对芒果苷提取分离干扰大,提取后的浓缩液黏度高,过滤难度大,分离时易堵塞色谱柱,因此,整个提取过程耗时、耗资、效率低。李学坚等(2012)采用弱碱性水提取芒果苷,经过2次柱层析分离纯化后,仅得到纯度93.96%的芒果苷纯品,总回收率65.64%。本研究从芒果叶中提取芒果苷工艺中,无需进行柱层析分离纯化,仅在甲醇提取芒果苷前利用酯提除杂法除去部分杂质(包括大部分胶质),所得的提取液中芒果苷纯度高,且浓缩后其黏度较低,提取率较高,后续仅利用芒果苷在冷热甲醇中溶解度差异的原理,通过结晶和重结晶手段实现芒果苷的高效分离,大幅度简化其分离纯化工艺,得到纯度>98.00%的芒果苷纯品,总回收率约66.40%,表明本研究的芒果苷提取分离效率更高。综上所述,本研究不仅大幅度简化芒果苷提取分离工艺,降低工艺要求和生产成本,还明显提高提取分离的效率,可应用于实际生产,但不足的是总回收率偏低,需对工艺条件进一步优化,将每个工艺步骤中产生的杂质废弃物进行回收和重复提取分离,提高提取效率。

4结论

优化后的酯提除杂法提取分离芒果苷工艺操作简便、成本低廉、效率高,可用于芒果苷实际生产。