激光熔覆系统能耗建模分析方法研究

董 萌 萌, 李 涛, 郭 燕 春, 吴 祖 鹏, 唐 梓 珏, 彭 世 通

( 大连理工大学 机械工程学院, 辽宁 大连 116024 )

0 引 言

增材制造也被称为3D打印技术[1],其因独有的科技优势[2]已被广泛应用到自动化、航空、生物医学、能源消费品等各行业.无论是生产产品的数量还是出产设备的销售量,在过去的数十年都有了显著发展[3],备受各界人士关注.然而,人们都将注意力集中在增材制造的产品质量问题上,对该过程的能耗问题却研究甚少,尚且没有完善的能耗模型,这对于增材制造技术在能源短缺、低碳发展大环境下进一步的推广十分不便.

Kellens等[3-6]通过CO2PE!— UPLCI(cooperative effort on process emissions in manufacturing — unit process life cycle inventory)方法,运用时间研究、功率研究、物耗研究和排放研究的方式研究选择性激光烧结(selective laser sintering,SLS)和选择性激光熔化(selective laser melting,SLM)等固体成型技术的环境特性,建立了SLS环境影响参数模型,并提出了改善措施;Le Bourhis等[7]基于生命周期评价(life cycle assessment,LCA)基本框架提出了关于直接激光增材制造(direct laser additive manufacturing,DLAM)方式的环境影响特性的研究方法;Luo等[8-9]研究了增材制造的电能耗,并提出比能耗的计算方式,通过比较3种SLM设备,得出激光效率越高,比能耗越低的结论;Mognol等[10]首次提出零件的加工方向对其电能耗的影响;Baumers等[11-13]研究了零件的几何外形和堆积密度对其电消耗的影响.纵观众多学者的研究,可以看出增材制造中的能耗研究局限于对实际测量数据进行分析,且大多数是将电能耗作为环境影响中的一环来粗略研究,并没有专门详尽的能耗预测模型可用.针对这一研究现状,本文以激光熔覆系统为研究对象,对其能耗特性展开详尽研究.将整个激光熔覆系统分为5个子系统,通过理论分析和实验规律研究得到各子系统能耗模型,以及激光熔覆系统整机能耗模型,并验证模型的有效性.该方法可以在早期设计阶段进行生产过程能耗预测,从而为工艺路线设计及方案优化提供判断依据,也为研究其他增材制造技术能耗问题提供切实可行的研究方法.

1 激光熔覆系统能耗建模

根据激光熔覆系统的工作原理可以将整个系统的能耗分为激光发生器能耗、冷却系统能耗、机械臂控制柜能耗、送粉系统能耗以及辅助系统能耗等5部分,即

E=El+Ecool+Econ+Ep+Eaux

(1)

式中:E、El、Ecool、Econ、Ep、Eaux分别为系统总能耗、激光发生器能耗、冷却系统能耗、机械臂控制柜能耗、送粉系统能耗、辅助系统能耗.

1.1 激光发生器能耗建模

激光发生器的工作状态分为待机、熔覆及层间停隔3种状态,因而其能耗相应地分为激光器待机能耗、激光器熔覆能耗以及激光器层间停隔能耗,即

El=Elw+Elm+Els

(2)

式中:Elw、Elm、Els分别为激光器待机能耗、熔覆能耗、层间停隔能耗.

本研究中激光熔覆过程使用的是光纤激光,这种激光可以获得0~4 000 W的功率,为了确定激光单元所需的耗电量,根据正常使用的加工条件,实验研究了500~2 500 W激光功率的耗电情况,用功率计测量耗电功率,从而可以探究激光功率与激光消耗功率之间的关系.

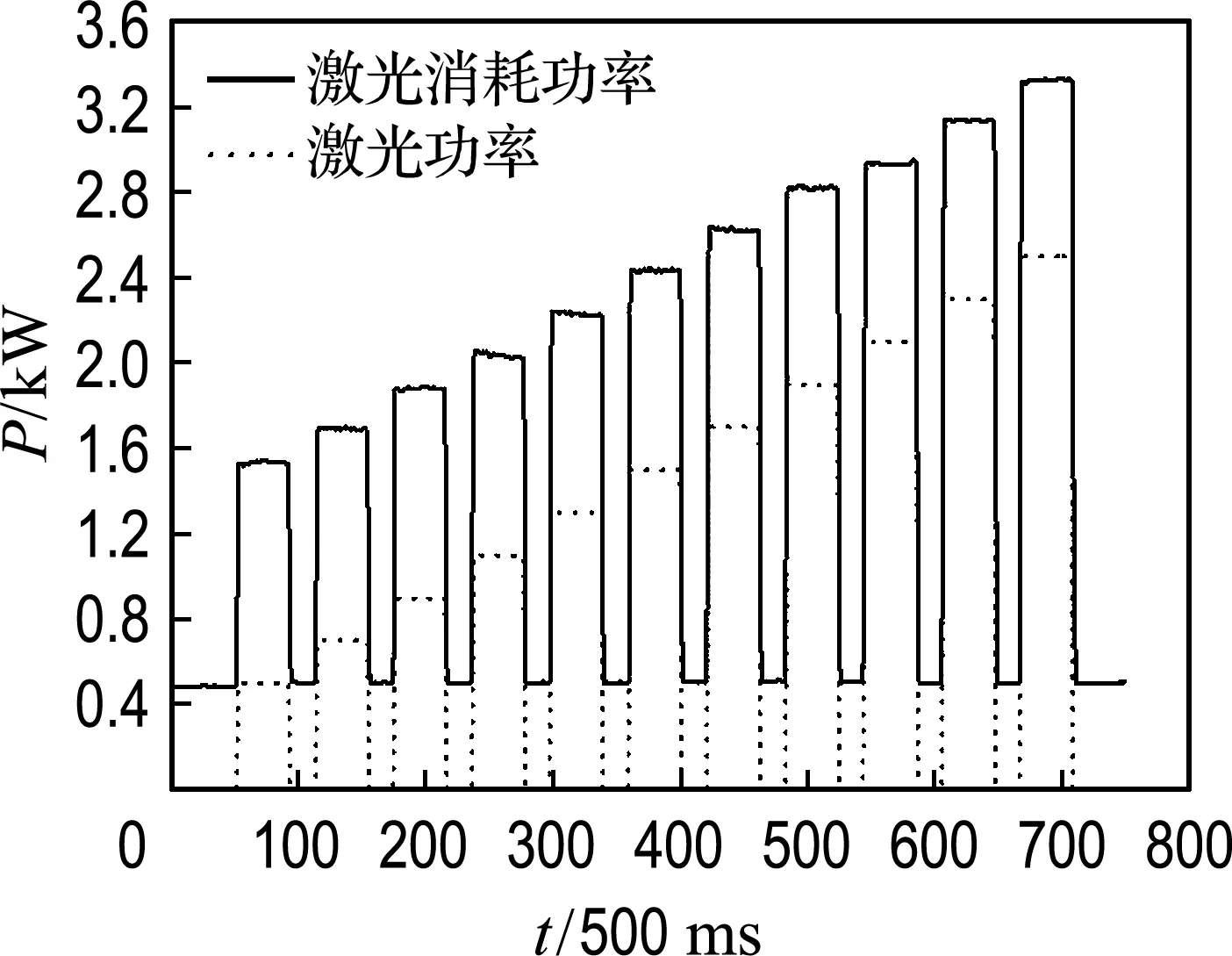

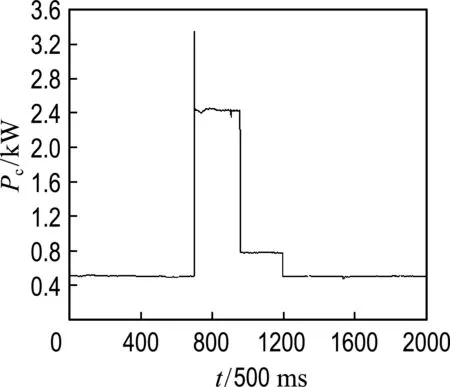

实验中激光功率从500 W到2 500 W以200 W为梯度递增间隔,每梯度功率工作20 s,间隔10 s,图1展示了实验结果(其中纵坐标代表功率,横坐标表示数据采集时间分辨率为500 ms),从中可以看出大约有500 W的功率消耗偏差,这是由于没有激光功率的输出下激光单元内的耗电系统消耗了一部分能量,其值仅与激光器的型号有关,此处表示为激光发生器的待机功率.则激光器待机能耗为

图1 激光功率与激光消耗功率对比Fig.1 The comparison between laser power and laser consumption power

Elw=Plwtlw

(3)

式中:Plw、tlw分别为激光器待机功率、待机时间.

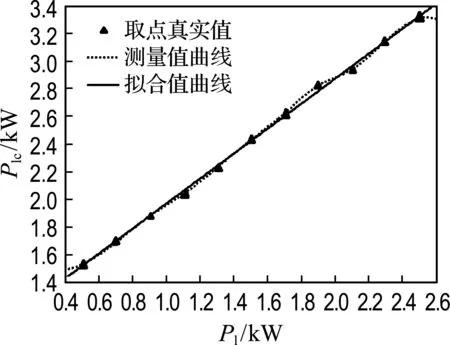

由图1可以得到图2的激光功率和激光消耗功率之间的关系曲线.可以看出激光功率与激光消耗功率之间存在一个双射函数,即

Plc=f(Pl)

(4)

则激光器熔覆能耗为

(5)

式中:Plc、Pl、tlm分别为激光消耗功率、激光功率、激光熔覆时间.

图2 激光功率和激光消耗功率的关系曲线Fig.2 The relationship curves of laser power and laser consumption power

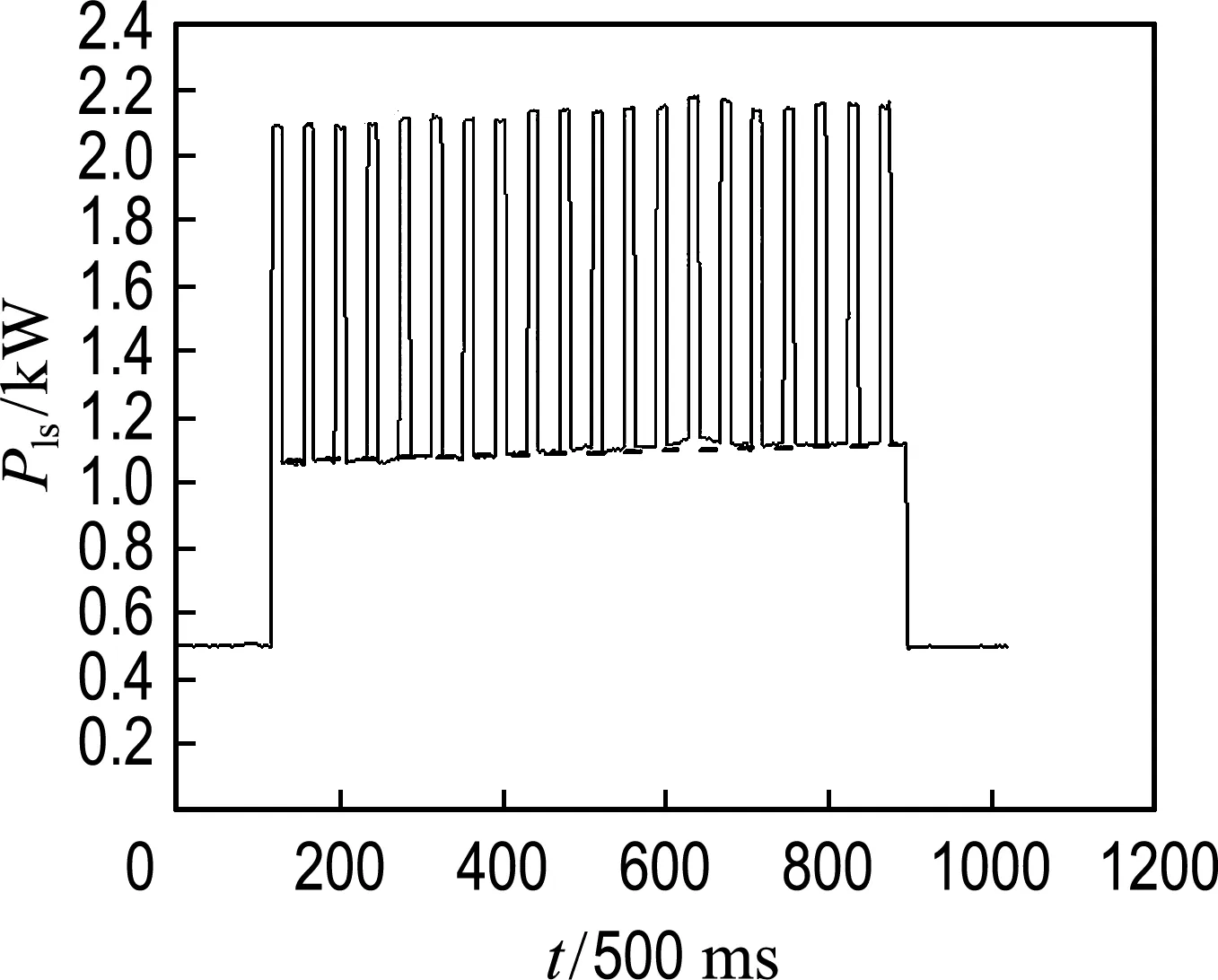

激光熔覆作为一种增材制造技术是通过逐层制造的原理进行工作的,所以有必要研究层间能耗情况.以激光功率1 200 W单道熔覆316L不锈钢铁粉为例进行研究,熔覆长度30 mm,熔覆20层,用功率计测量功耗情况,OriginPro数值处理软件处理数据得到图3.图中虚线部分为层间停隔消耗功率,为1 100 W,经过大量实验可得,此值为定值,是激光发生系统的自身特点所致,与工艺参数的选择无关,此处不作深层次的研究.则激光器层间停隔能耗可表示为

(6)

式中:Pls、tls分别为层间激光消耗功率、层间停隔时间.

综上所述可得激光发生器加工过程总能耗为

El=Elw+Elm+Els=

(7)

图3 层间激光消耗功率Fig.3 Laser consumption power between cladding layers

1.2 冷却系统能耗建模

激光熔覆过程使用高功率激光,在电能转化为激光能的过程中,一大部分能量由于焦耳效应而丢失[7],这部分能量单靠对流形式远不足以散失,因此有必要借助外界冷却系统进行降温冷却以保护激光单元内部部件以及熔覆头部分.图4展示了关于冷却系统在冷却过程中消耗电功率的情况,容易看出,冷却系统有两个工作状态:一个是待机状态,此状态大约消耗功率500 W;另一个是冷却工作状态,此状态大约消耗功率2 450 W.因此冷却系统能耗可由下式表示:

Ecool=Ecs+Ecw

(8)

Ecool=Pcstcs+Pcwtcw

(9)

式中:Ecs、Ecw、Pcs、Pcw、tcs、tcw分别为冷却系统待机能耗、工作能耗、待机消耗功率、工作消耗功率、待机时间、工作时间.

图4 冷水机功耗曲线Fig.4 The curve of chiller consumption power

为了确定冷却系统的冷却时间,可以利用热力学的相关知识,在此假设所有能量转换过程的能量损失都被冷却系统的冷却水消耗掉,因此,可以用以下公式确定冷却时间:

(10)

式中:vf、ρ、c、ΔT分别为冷却水的流速、冷却水的密度、冷却水的比热容、冷却水的温差(即当冷却水设定为21 ℃,实际温度为21.5 ℃时,冷水机开始工作,使其降至20.5 ℃,因此ΔT=1 K).

1.3 机械臂控制柜能耗建模

为了阐述方便,将机械臂熔覆头在起点的位置定义为原点(如图5中A点),激光经过熔覆头即将开始熔覆工作时熔覆头的位置称为设置起始点(如图6中B点).机械臂控制柜通过控制六轴系统来控制机械臂的运动,使激光束能在基体表面按照规划的路径精确扫描,做到柔性加工,由于每根轴的运动状态不同,其耗能情况也极其复杂,因而本文将其看作一个整体,根据宏观状态变化引起的功耗变化来研究控制柜的能耗情况.按工作原理可以将控制柜的耗能表示为

Econ=Econs+Econw

(11)

图5 熔覆头原点位置Fig.5 Home position of cladding head

图6 熔覆头设置起始点位置Fig.6 Setting original position of cladding head

式中:Econs、Econw分别为机械臂控制柜待机能耗、工作能耗.

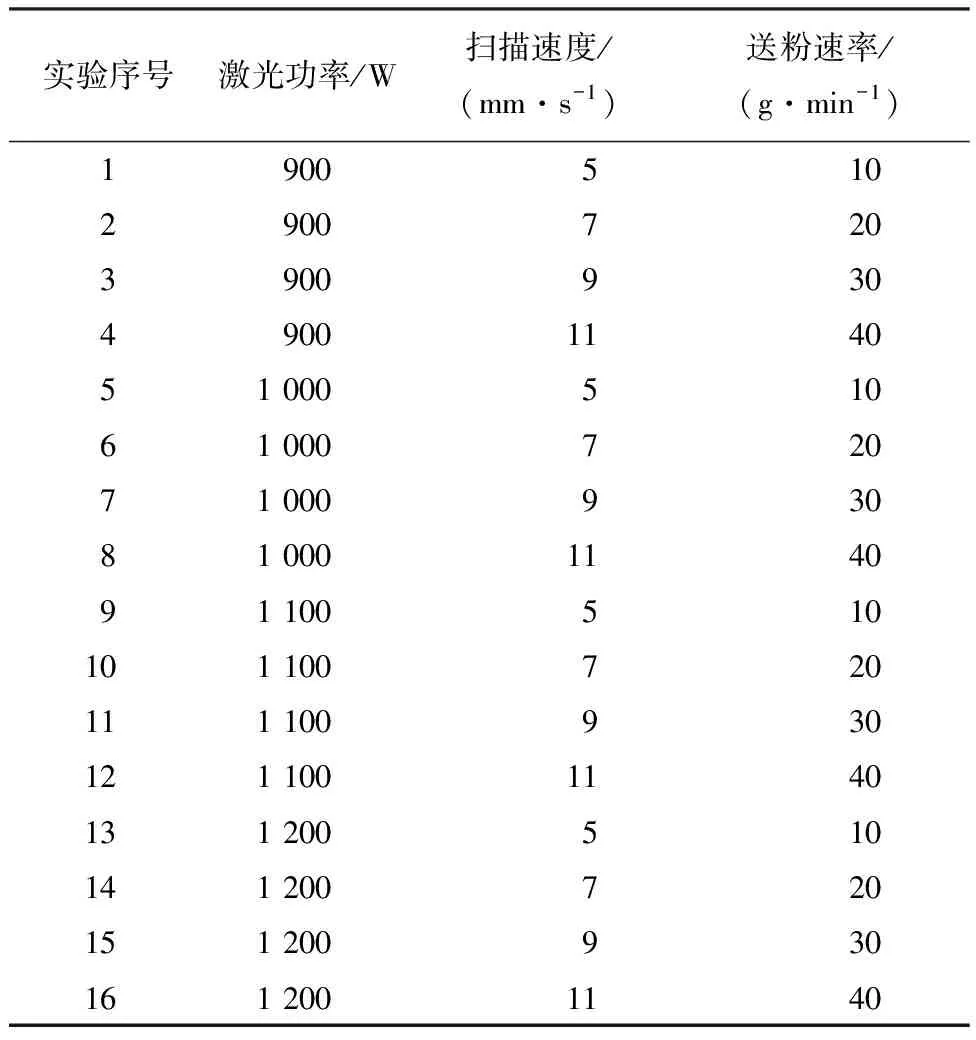

为了研究影响控制柜耗能因素,选取激光功率、扫描速度、送粉速率3个主要影响因素,设计正交实验L16,进行长为30 mm的316L不锈钢铁粉的单道熔覆实验,实验设计如表1所示.

表1 正交实验安排

由正交实验研究发现激光器控制柜的能耗情况只与机械臂的位置变动有关,由于篇幅有限,详细探讨过程不在此展示,图7表示了控制柜完成一个完整工作行程的功耗情况.

图7 控制柜功耗Fig.7 Control cabinet consumption power

如图所示,a—b和m—n两段表示控制柜的待机状态,当熔覆头从原点A位置走到设置起始点B位置时,功率从待机功率上升到工作功率(图中b—c),此过程需要1~2 s,然后出现了4~5 s的运动转换过程(图中c—d),此阶段有大约10 W的功率波动.从d点开始进入熔覆过程,熔覆头做水平直线匀速运动,熔覆过程结束后,机械臂维持当前状态,其功耗并未出现变化,直到熔覆头从B位置重新回到A位置,此过程功率出现最大跃动点,即图中的f点,然后归于静止.整个过程(图中e—f—g)耗时1~2 s,其中到达A位置后,机械臂内部六轴系统依然耗功以完成状态转换过程(图中g—h),大约20 s后,机械臂控制柜重回待机状态(图中m—n).

由以上工作原理分析以及大量实验归纳,本文对其复杂的实际工作过程进行如下简化处理以得到可利用的理论模型:

(1)跃动过程e—f—g由于时间过短,对整个能耗结果影响不大,因此本次能耗建模将其简化忽略不计;

(2)波动过程c—d由于其功率降低不大,对整个能耗结果影响不大,将其与d—e段看作同样的功耗情况,因此将两段看作一个整体进行建模分析;

(3)由以上两项处理可得,工作状态能耗中影响能耗的主要位置因素转换为时间因素,而功率消耗为常值.

因此,机械臂控制柜待机能耗和工作能耗为

Econs=Pconstcons

(12)

Econw=Pconwtconw

(13)

式中:Pcons、Pconw、tcons、tconw分别为机械臂控制柜待机功率、工作功率、待机时间、工作时间.

机械臂控制柜的工作时间由达到f点之前和之后两部分构成,在达到f点之前,一部分时间由熔覆时间决定,熔覆时间由扫描速度和熔覆长度共同决定,另一部分时间则取决于六轴系统的内部消耗情况,跟系统有关;在达到f点之后,机械手臂为了达到原始平衡位置而持续耗功,此段时间由实验数据分析可知为定值,因此工作时间为

tconw=l/v+k1+k2

(14)

式中:l/v+k1表示f点之前的工作时间,k2表示f点之后的工作时间,l是熔覆层的长度,v是激光扫描速度,k1、k2为六轴系统控制机械臂下降、上升固定消耗时间常数,其值只与系统有关.

因此可得机械臂控制柜的能耗为

(15)

式中:n是熔覆层数,tls是层间停隔总时间,N是机械臂上升、下降的次数.

1.4 送粉系统

送粉系统由送粉器、气路装置以及激光熔覆头等部件构成,双料仓负压式送粉器采用载气式送粉结构,利用惰性气流的动能使散粒物料呈悬浮状态随气流沿管道输送至激光熔覆头,配置同轴熔覆头可以实现长距离的粉末输送,实现激光熔覆的同步送粉.

送粉系统的整体能耗由两部分构成,即

Ep=Eps+Epw

(16)

式中:Eps、Epw分别为送粉系统待机状态能耗、送粉状态能耗.

根据其工作原理可知送粉系统由待机状态转变为送粉状态实质是送粉器内部流量计开关打开使惰性气体进入气路管道中以实现粉末的输送,因此仅仅是开关的开闭引起送粉系统电功率的起伏变化,此变化不仅数值较小而且时间较短,因而可将整个过程看作恒功率工作,则式(16)转化为

Ep=Kptpon

(17)

式中:Kp是送粉系统的功率常数,其值大小与送粉器本身有关,单位为功率单位;tpon是送粉器开机总时间.

1.5 辅助系统能耗建模

激光熔覆系统的辅助系统是指对激光熔覆过程起辅助作用的系统,如数控系统、空调系统、除湿系统等,辅助系统在工作时其功率基本保持不变,因此:

(18)

1.6 激光熔覆系统能耗模型

根据以上对激光熔覆系统激光发生器、冷却系统、机械臂控制柜、送粉系统以及辅助系统等5部分进行的能耗建模分析可得到激光熔覆系统整机能耗模型,即

(19)

1.7 比能耗建模

根据1.1~1.6节激光熔覆系统能耗建模的分析以及文献[9]中所用的方法,本文采用式(20)进行比能耗的计算,其推导过程由于篇幅有限不在此赘述.

(20)

其中es为比能耗(specific energy consumption),M为熔覆层质量.

生产率可用下式计算:

(21)

其中Q为生产率(process productivity),tm为加工时间.

2 实验验证

2.1 实验安排

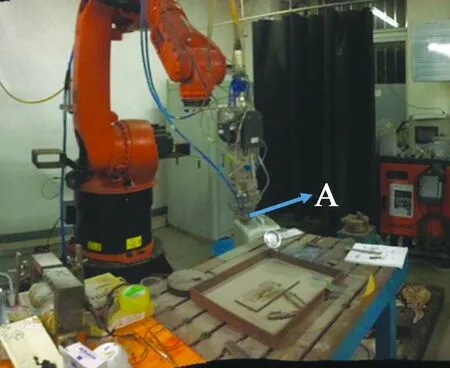

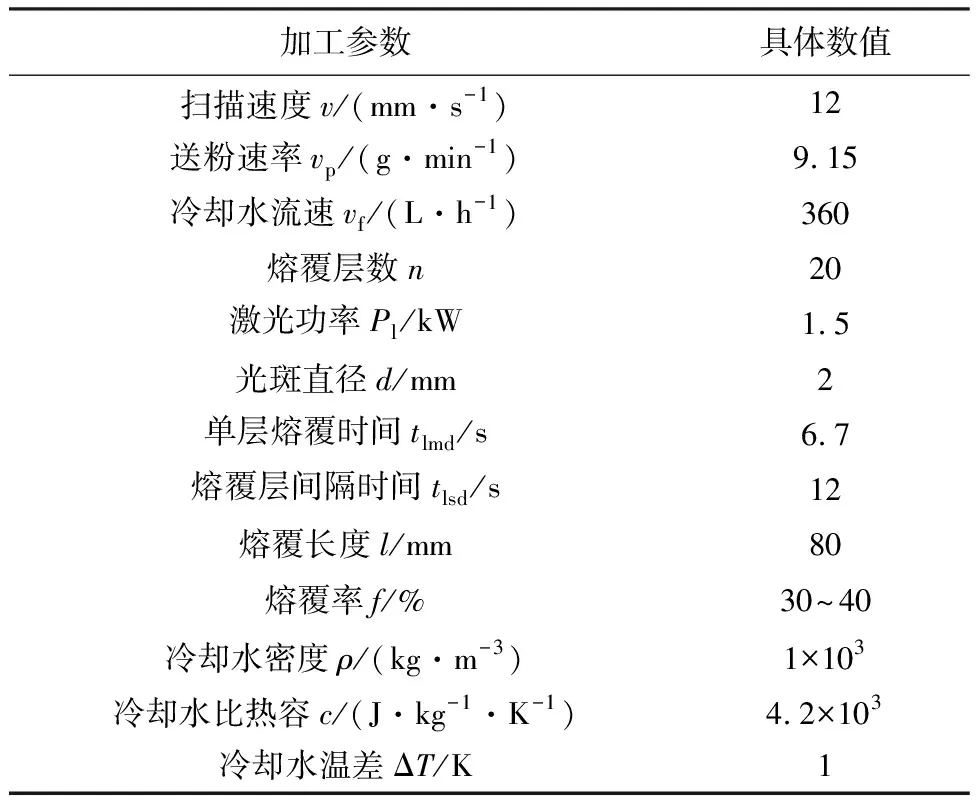

本实验中激光熔覆系统采用鞍山煜宸科技有限公司为大连理工大学制造的RS-LCD-4000-D-R型光纤激光熔覆系统,将PA2000mini功率分析仪连接于设备总线处,用以测量机床功率消耗,通过PAM功率分析仪管理软件将电脑和功率仪相连,实现远程控制,采集数据.具体实验布置及接线如图8所示.本实验熔覆的基体材料与送入熔覆材料均为316L不锈钢,主要成分如表2所示.实验任务是在120 mm×10 mm×10 mm的基体上熔覆一个长为80 mm,熔覆层为20层的单道多层试件,相关工艺参数如表3所示,熔覆过程如图9所示.

2.2 能耗预测过程与结果

依据第1章所建能耗模型,对此实验过程进行能耗预测.

图8 实验装置及接线总图Fig.8 Diagram of experimental equipment and wiring

表2 316L不锈钢主要成分

表3 工艺参数表

步骤1设计加工工艺路线,如图10所示.

步骤2根据能耗模型进行能耗预测.

图10 激光熔覆过程加工工艺路线Fig.10 Laser cladding processing routes

(1)激光发生器能耗预测:利用Matlab数值分析软件的曲线拟合功能,可以得到本实验所用激光器的具体双射函数为

Plc=f(Pl)=0.900 7Pl+1.068

(22)

因而得到激光消耗功率为2.419 kW,然后根据式(7)以及工艺参数和工艺路线,得到激光发生器的预测能耗为0.778×106J.

(2)冷却系统能耗预测:根据式(9)、(10)以及本实验设备相关参数(见表3)可以对冷却系统能耗进行预测,计算过程由于篇幅有限不再赘述,结果为1.058×106J.

(3)机械臂控制柜能耗预测:本设备中机械臂下降、上升固定消耗时间常数k1、k2分别为11 s、20 s,且下降、上升1次,由式(11)~(15)预测得到其能耗为0.526×106J.

(4)送粉系统能耗预测:本实验研究中使用的是RACHAM公司生产的RC-PF-01B-2双料仓负压式送粉器,其Kp为90 W,工作原理如1.4节分析,根据式(16)、(17)所建能耗模型进行送粉系统能耗预测得到预测值为0.107×106J.

(5)辅助系统能耗预测:鞍山煜宸科技有限公司为大连理工大学制造的激光熔覆系统中辅助系统有数控系统、空调系统、除湿系统、空气压缩系统以及照明系统等,则式(18)可表示为

Eaux=Pcomtcom+Paircontaircon+Pdehumtdehum+

Pcomptcomp+Plighttlight

(23)

式中:Pcom、Paircon、Pdehum、Pcomp、Plight分别为数控系统、空调系统、除湿系统、空气压缩系统、照明系统的消耗功率;tcom、taircon、tdehum、tcomp、tlight分别为数控系统、空调系统、除湿系统、空气压缩系统、照明系统的工作时间.

由此得到辅助系统的能耗预测值为0.724×106J.

步骤3实测能耗值与预测能耗值对比.

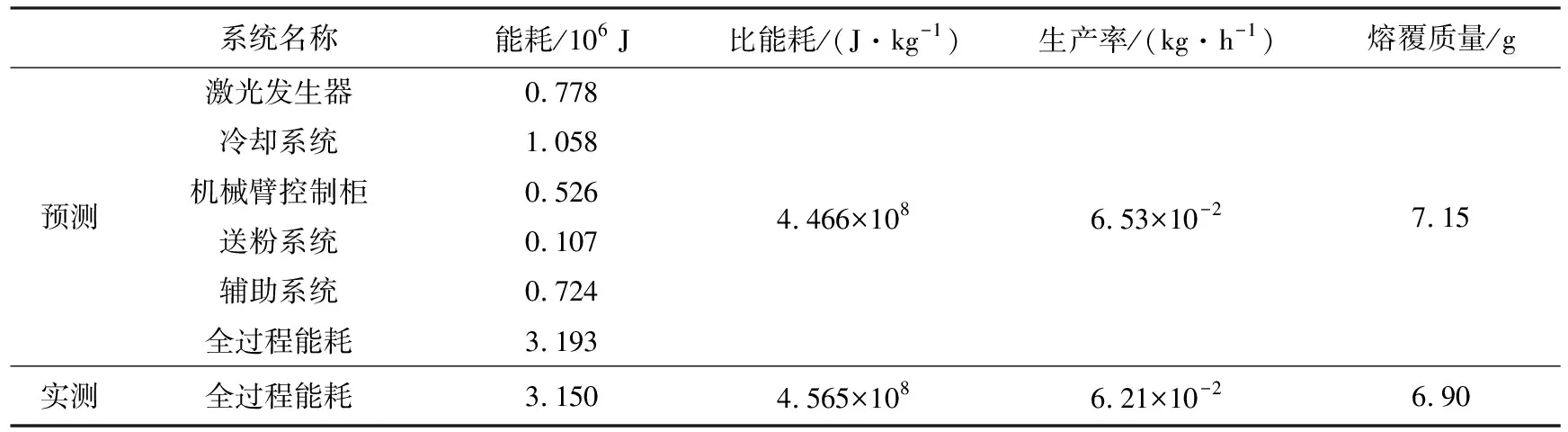

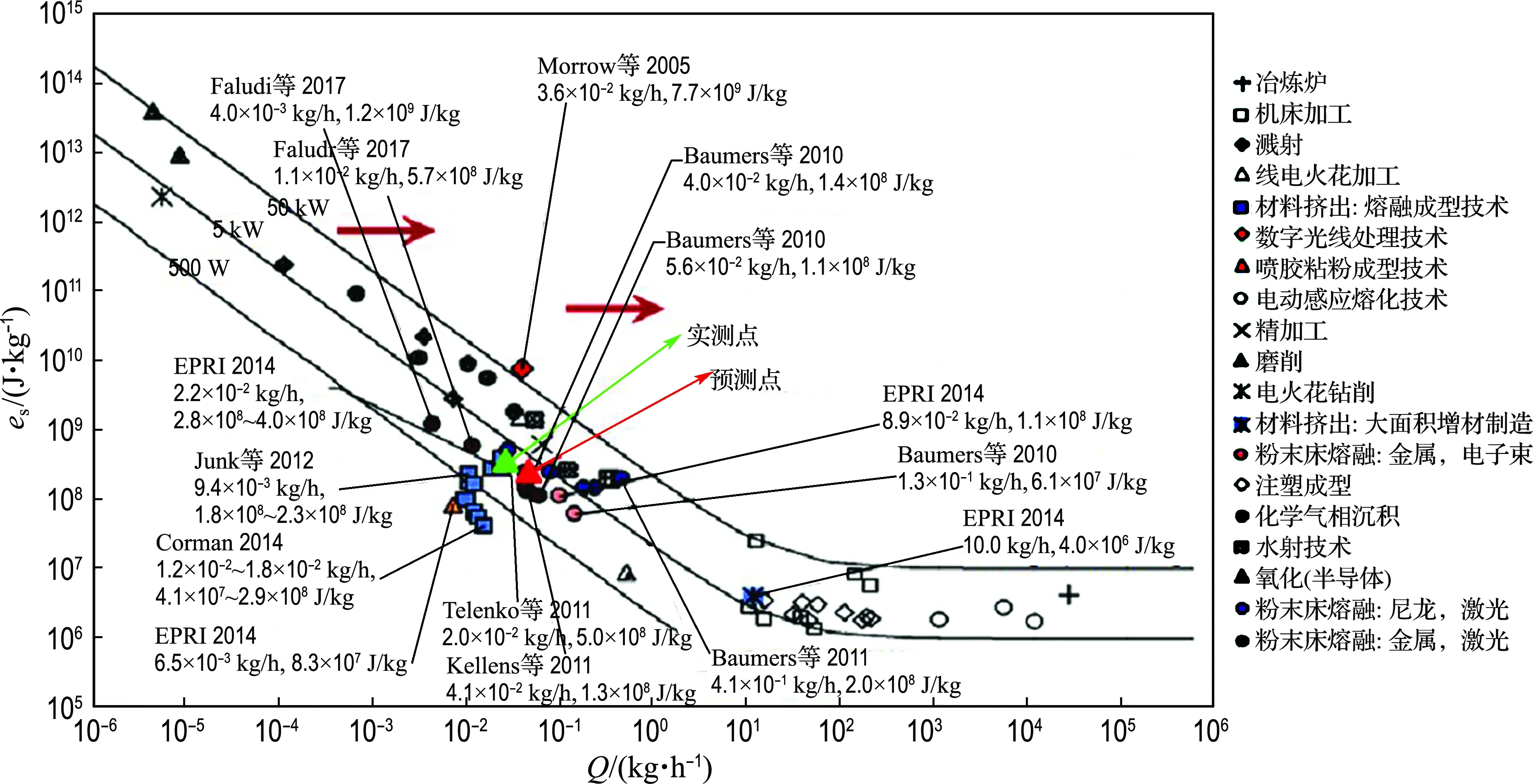

由步骤2可以得到激光熔覆系统整机能耗预测值,将相关结果与实测能耗值展示于表4中,结果显示,模型预测能耗值为3.193×106J,实测能耗值为3.150×106J,其误差仅为1.37%.通过熔覆粉末质量相关计算以及式(20)、(21)可以得到比能耗以及生产率(见表4),比能耗误差为2.17%,生产率误差为5.15%,由此可以验证模型的有效性.图11是Gutowski等于2017年总结整理的各种加工方式生产率及比能耗的对比图[14],图中绿色三角形代表本研究的实测值,红色三角形代表的是预测值.

表4 预测能耗与实测能耗对比

图11 各种加工方式的生产率及比能耗的对比Fig.11 The comparison among various processing methods of productivity and specific energy consumption

3 结 语

增材制造过程目前还没有完整的能耗模型,本文以激光熔覆这一典型的增材制造系统为研究对象,根据其工作原理以及能耗特性,将激光熔覆系统整机能耗分为5部分,即激光发生器能耗、冷却系统能耗、机械臂控制柜能耗、送粉系统能耗以及辅助系统能耗.结合加工原理以及实验规律对5部分能耗分别建模,从而得到激光熔覆系统整机能耗模型,并以熔覆一个长为80 mm,层数为20的316L不锈钢试件为例,进行实验验证,结果表明在同一设定加工条件下模型预测能耗值为3.193×106J,实测能耗值为3.150×106J,其误差仅为1.37%,比能耗误差为2.17%,生产率误差为5.15%,从而验证了所建模型的准确性和有效性;并将结果标识在生产率及比能耗的对比图(图11)中,再次验证了本次研究数据的可靠性以及模型的有效性.从图中可以看到,激光熔覆技术的比能耗(图中中间部分)与传统加工技术(图中右下角部分)相比要高2~3个能量级,属于高能量密度生产方式,从可持续角度来看,非常有必要探究其耗能机理以减少能耗、提高能源利用率.本研究为后续工艺参数优化、能耗预测等相关工作提供了理论计算基础,也为其他增材制造过程节能减排、绿色生产、参数优化等方向的研究提供了参考.

[1] 李玉霞. 选择性激光熔化增材制造碳效率评估方法及应用[D]. 重庆:重庆大学, 2016.

LI Yuxia. Carbon efficiency and application of selective laser melting process for additive manufacturing [D]. Chongqing: Chongqing University, 2016. (in Chinese)

[2] SREENIVASAN R, GOEL A, BOURELL D L. Sustainability issues in laser-based additive manufacturing [J].PhysicsProcedia, 2010,5(1):81-90.

[3] KELLENS K, YASA E, RENALDI R,etal. Energy and resource efficiency of SLS/SLM processes [C] //22ndAnnualInternationalSolidFreeformFabricationSymposium-AnAdditiveManufacturingConference,SFF2011. Austin: University of Texas at Austin, 2011:1-16.

[4] KELLENS K, RENALDI R, DEWULF W,etal. Environmental impact modeling of selective laser sintering processes [J].RapidPrototypingJournal, 2014,20(6):459-470.

[5] KELLENS K, DEWULF W, OVERCASH M,etal. Methodology for systematic analysis and improvement of manufacturing unit process life-cycle inventory (UPLCI) — CO2PE! initiative (cooperative effort on process emissions in manufacturing). Part 1: Methodology description [J].TheInternationalJournalofLifeCycleAssessment, 2012,17(1):69-78.

[6] KELLENS K, DEWULF W, OVERCASH M,etal. Methodology for systematic analysis and improvement of manufacturing unit process life cycle inventory (UPLCI) CO2PE! initiative (cooperative effort on process emissions in manufacturing). Part 2: Case studies [J].TheInternationalJournalofLifeCycleAssessment, 2012,17(2):242-251.

[7] LE BOURHIS F, KERBRAT O, HASCOET J Y,etal. Sustainable manufacturing:Evaluation and modeling of environmental impacts in additive manufacturing [J].TheInternationalJournalofAdvancedManufacturingTechnology, 2013,69(9/10/11/12):1927-1939.

[8] LUO Yanchun, JI Zhiming, LEU M C,etal. Environmental performance analysis of solid freedom fabrication processes [C] //Proceedingsofthe1999IEEEInternationalSymposiumonElectronicsandtheEnvironment. Piscataway: IEEE, 1999:1-6.

[9] LUO Yanchun, LEU M C, JI Zhiming. Assessment of environmental performance of rapid prototyping and rapid tooling processes [Z]. Newark: Department of Mechanical Engineering, New Jersey Institute of Technology, 1999:783-791.

[10] MOGNOL P, LEPICART D, PERRY N. Rapid prototyping:Energy and environment in the spotlight [J].RapidPrototypingJournal, 2006,12(1):26-34.

[11] BAUMERS M, TUCK C, WILDMAN R,etal. Transparency built-in:Energy consumption and cost estimation for additive manufacturing [J].JournalofIndustrialEcology, 2013,17(3):418-431.

[12] BAUMERS M, TUCK C, HAGUE R,etal. A comparative study of metallic additive manufacturing power consumption [C] //21stAnnualInternationalSolidFreeformFabricationSymposium-AnAdditiveManufacturingConference,SFF2010. Austin:University of Texas at Austin, 2010:278-288.

[13] BAUMERS M, TUCK C, WILDMAN R,etal. Energy inputs to additive manufacturing: Does capacity utilization matter? [C] //22ndAnnualInternationalSolidFreeformFabricationSymposium-AnAdditiveManufacturingConference,SFF2011. Austin: University of Texas at Austin, 2011:30-40.

[14] GUTOWSKI T, JIANG Sheng, COOPER D,etal. Note on the rate and energy efficiency limits for additive manufacturing [J].JournalofIndustrialEcology, 2017,21:S69-S79.