基于齿轮油监测的风机齿轮箱运行状态分析

张志勇,高 飞,乌日娜,阿茹娜,刘 江,禾志强

(1.内蒙古电力科学研究院,内蒙古呼和浩特 010020;2.维克森(北京)科技有限公司,北京 100040)

0 引言

尽管这些年风电行业迅速发展,齿轮箱设计、制造、运行维护水平得到长足进步,但是子系统或组件故障经常过早发生,特别是动力传输系统像主轴轴承,齿轮箱等[1]。因此,提高动力传输系统的可靠性和延长齿轮箱的使用寿命对于降低机组运行成本非常关键。

主齿轮箱是风电机组的核心部件,设计寿命一般为20 a,它可以将叶片的低转速、高转矩转换为用于发电机上的高转速、低转矩。如果齿轮箱发生故障,将对机组安全稳定运行将产生巨大的影响[2-3]。由于风机安装地点限制和齿轮箱每次更换或大修耗时、费力,在风机动力传输系统中齿轮箱属于维修费用最高的组件,因此也成为整个系统可靠性关注的焦点[1]。润滑油在齿轮箱润滑系统中起着减少齿轮箱摩擦副之间的磨擦,降低磨损的重要作用,来保持齿轮机构的工效和延长使用寿命[4]。因此,风机机组润滑油的性能与状态将直接影响到齿轮箱是否能够安全和平稳的运行,是齿轮箱系统可靠工作的重要保证。

油液分析技术是设备状态监测和故障诊断的有效手段,广泛的应用于风电机组齿轮箱状态评价[5]。油液分析技术不仅可以对油液的劣化程度、污染程度、添加剂成分损耗程度进行检测分析,也可以对油液中所含磨损颗粒的数量、大小、形貌进行分析。因此,通过油品监测,可以发现是否存在氧化裂解、老化现象,是否存在水、灰尘等污染;齿轮箱部件是否存在磨损、腐蚀;是否存在换油周期过长和不当的油处理方法;是否存在油品选用错误和不合理的污染控制措施(过滤、泄漏)等现象,从而实现设备预防性保养与维护,减少停机损失。同时,也可对设备故障进行早期预报,避免突发事故的发生。

对内蒙地区某风电场累积运行15 000 h的齿轮油通过外观、酸值、水分、颗粒污染度、黏度、光谱元素、红外光谱分析等手段对油品的理化性能、清洁度和齿轮箱部件磨损状态进行了客户评价。同时,对磨损元素含量较高的油品进行了铁谱分析,并对该油品所属的齿轮箱内部进行了内窥镜检测。

1 实验

1.1 取样

内蒙西部地区某风电场10台机组齿轮油,分别命名为1#~10#。取样部位为齿轮箱底部;运行时间15 000 h;运行温度(40~60)℃。

1.2 实验仪器及方法

(1)水分测定。瑞士Metrohm831实用型库伦卡氏水分测定仪,依据标准:GB 7600—2014运行中变压器油和汽轮机油水分含量测定法(库仑法)。

(2)酸值分析。瑞士Metrohm全自动电位滴定仪,依据标准:GB/T 7304—2014石油产品酸值的测定电位滴定法进行测试。

(3)黏度测试。美国CANNONminiAV全自动运动黏度测试仪,依据标准:GB 265—1988《石油产品运动黏度测定法和动力黏度计算法》。

(4)颗粒污染度测试。美国太平洋Hiac/Royco 8000A激光颗粒计数仪,依据标准:DL/T 432—2007《电力用油中颗粒度污染度测量方法进行测试》。

(5)光谱元素分析。德国斯派克电感耦合等离子体发射光谱仪 SPECTRO ARCOS SOP,依据标准:GB/T 17476—1998《使用过的润滑油中添加剂元素、磨损金属和污染物以及基础油中某些元素测定法(电感耦合等离子体发射光谱法)》,测试样品时,采用直接稀释法进行测试。

(6)红外光谱分析。德国布鲁克Tensor 27。

(7)铁谱分析。VIC-T型制谱仪,OLYMPLUS TL4显微镜。

2 结果与讨论

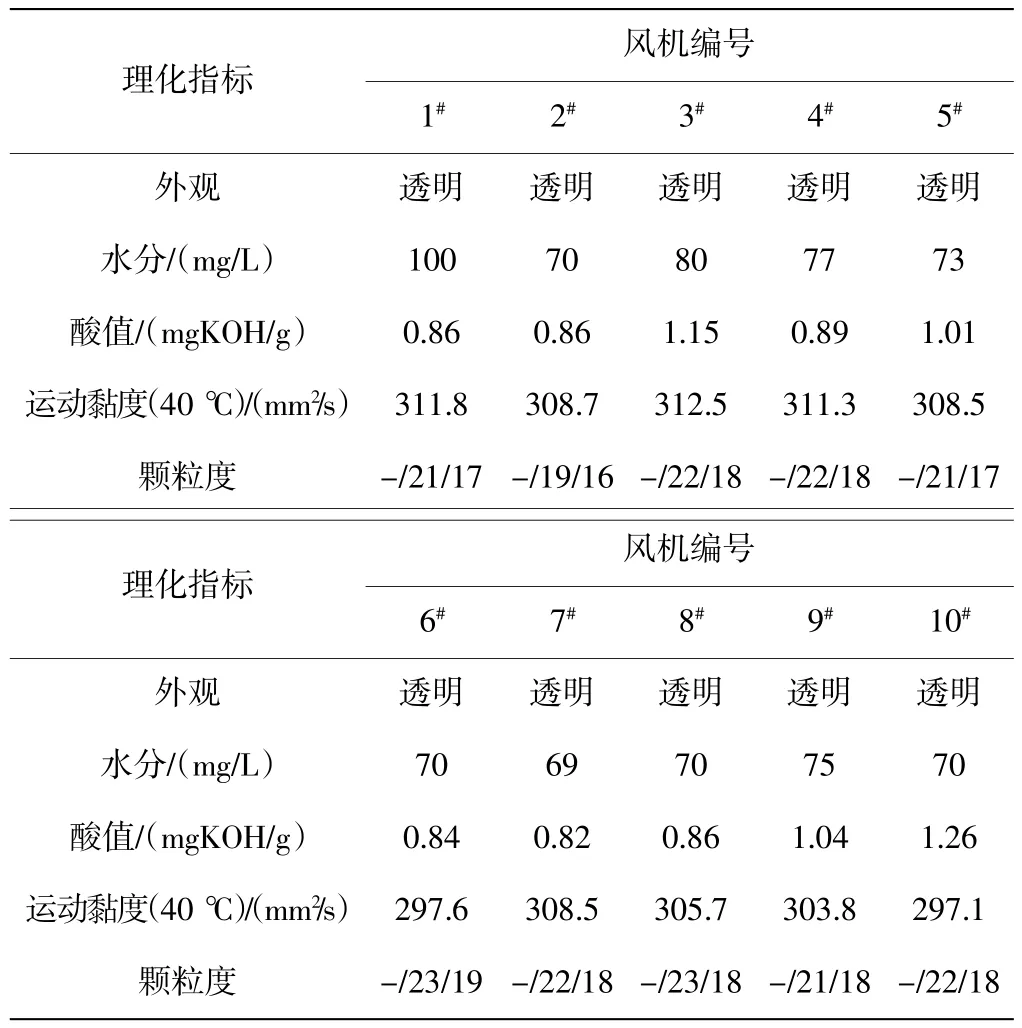

10台风机齿轮油的外观、水分、酸值、运动黏度和颗粒度指标见表1。

2.1 水分

水分对设备存在严重威胁,它能腐蚀、锈蚀设备的金属材料,能够引起油品氧化,降低润滑油负载处理能力;能够破坏油膜,降低润滑性,加剧摩擦付部件的磨损。同时,水分能够在高温、氧、金属存在条件下与油品起反应,形成酸、胶质和油泥,而且能析出油中的添加剂,减低油品的使用性能,低温时使油品流动性变差。从表1中可以看出10台风机齿轮油的水分均在100×10-6以下,符合DL/T 1461—2015中水分的质量指标要求。内蒙古西部地区属于西北干旱区域,尽管气候变化情况复杂,但气候干旱,降水量少,因此,齿轮油含水量较小,对风机润滑系统的润滑性能影响较小。

表1 风机运行齿轮油的理化指标检测结果

2.2 酸值

酸值是判断油中酸性添加剂的量度,也是油品使用过程中氧化变质的重要判别指标。油品酸值大小与很多因素有关,像水含量、油品氧化程度、添加剂类型、化学分解副产物等。通过酸值数据分析,可以判断油品是否发生氧化,可以选择油品更换时间、预防组件腐蚀等事故发生。DL/T 1461—2015《发电厂用齿轮油运行及维护导则》中规定了酸值增加值质量指标是≤0.8 mgKOH/g。不同品牌的新油往往具有不同的酸值,这主要与添加剂种类和含量紧密相关。壳牌HD320和美孚SHC320新油的酸值基本在1 mgKOH/g。根据相关资料,壳牌HD320新油的酸值典型值为1 mgKOH/g。从表1可以看出运行油酸值基本在(0.8~1)mgKOH/g,表明油品未发生明显的氧化变质现象。

2.3 运动黏度

运动黏度是润滑油牌号划分的主要依据,也是油品选择的重要依据,与润滑油劣化紧密相关。齿轮油黏度过大,油流循环速度减小,运转阻力增大,内耗增加,而且冷却散热效果变差,更重要的是影响正常的润滑,造成摩擦副运转时非正常的磨损。黏度增大是与油质氧化、劣化或者污染有关。一般认为,造成黏度增大的原因主要是高温运转、换油周期较长、存在水或者其他氧化剂污染,同时也与烟尘或者灰尘污染有关。造成油品黏度降低的最主要原因是其他油品或者溶剂的污染有关;其次是机械剪切力对油品中大分子量添加剂的作用,造成分子链断裂,引起黏度降低;另外,错加油品也是油品黏度降低的另一方面原因。所以,长期使用的齿轮油要保证黏度在合适的范围内,确保风机运行安全。从表1中可以看出,10台风机齿轮油的黏度均符合DL/T 1461—2015中规定的黏度的质量指标要求。

2.4 清洁度

润滑油的清洁度包含润滑油本身的洁净程度和运行过程中产生的粉尘、油液氧化产生的油泥、齿面接触和摩擦产生的磨粒,可以通过清洁度定量表示。本文采用DL/T 432标准中的方法对10台风机齿轮油进行了颗粒度分析。DL/T 1461—2015中规定了颗粒污染度的质量指标是≤-/20/17。从表1可以看出10台风机齿轮油的颗粒度指标超出了标准规定的要求,这可能与风机复杂的运行环境、机械杂质污染或者齿轮内部部件有磨损有关。同时,还可能是系统内部精密过滤器过滤效果不佳原因造成的。

2.5 红外光谱分析

利用红外光谱分析,可以通过对比新油和在用油特征吸收峰的变化来检测润滑油中是否有氧化降解现象,从而表征油品质量状态。在齿轮油红外光谱图谱中,可以通过判断(1600~1780)cm-1波数处的吸收峰确定油品是否发生氧化或硝化;可以通过(3500~3600)cm-1波数范围内的吸收峰确定水分污染状态;可以通过2000 cm-1处的吸收峰确定油品降解后不溶物形成的情况。通过对比10台风机润滑油的红外光谱和新润滑油的红外光谱可以得知,与新油相比,运行润滑油红外光谱在(1600~1780)cm-1波数处的吸收峰没有发生明显的变化,表明运行润滑油未发生明显的氧化变质现象;在3500 cm-1波数附近的水分子的特征吸收峰并没有明显变化趋势,与库仑法分析的结果一致,表明新油和运行油中水分含量没有明显变化。

2.6 光谱分析

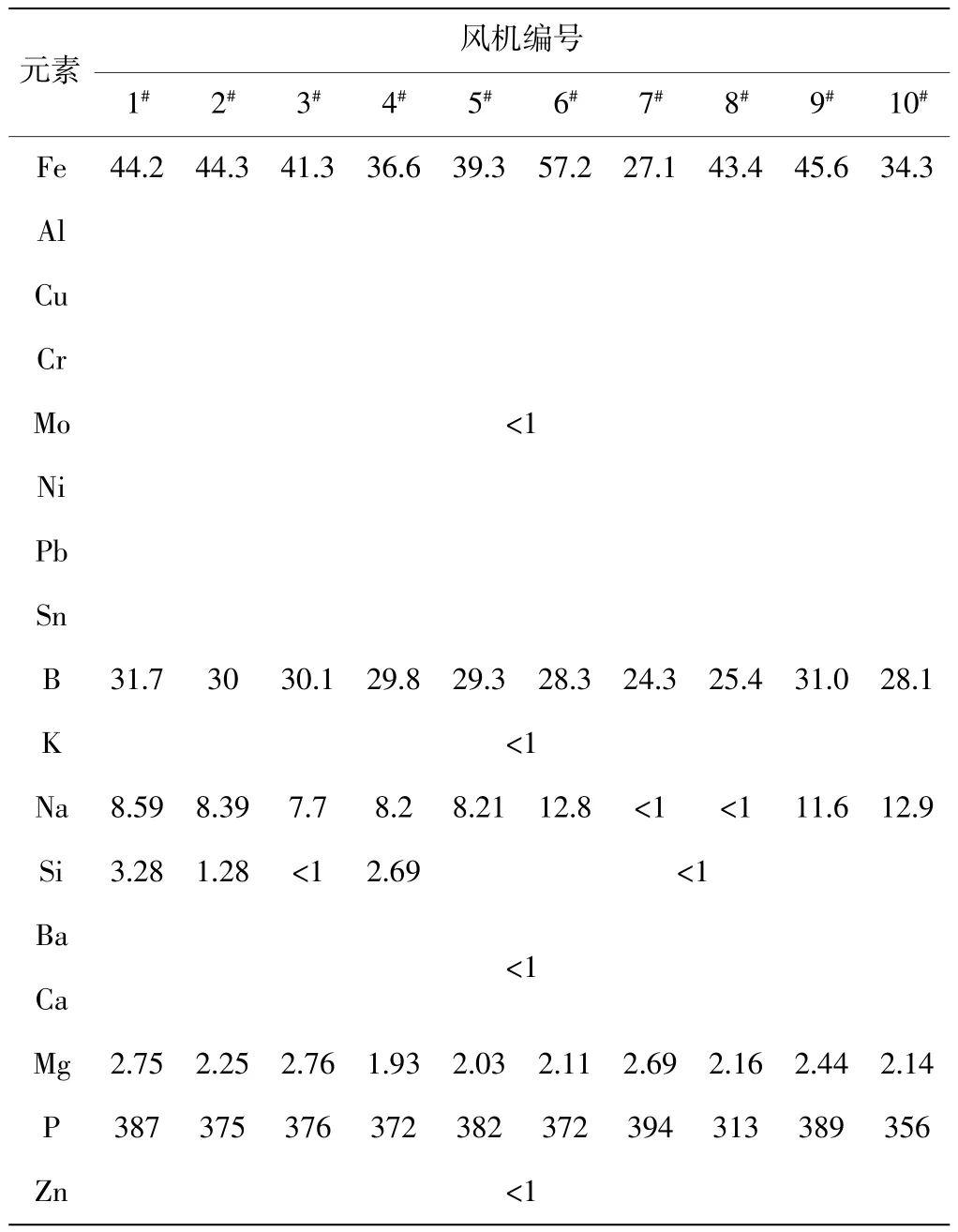

利用电感耦合等离子体发射光谱方法可快速测定油样品中17种元素的含量信息,并获得高精密度、高灵敏性、极低的检出限。从表2可以看出,10台齿轮箱油样品中,铁元素的含量在(20~58)μg/g,最高数据为 57.2 μg/g。光谱数据表明 10 台风机齿轮箱部件均出现不同程度的磨损,磨损程度、类型需要做进一步分析。

2.7 分析铁谱

选择铁元素含量相对较高的6#风机进行了铁谱分析,表3给出了磨粒类型和尺寸信息,切削磨粒和铜合金颗粒的微观形貌如图1所示。

从表3可以看出,滑滚复合磨粒等(左)和外界污染颗粒等(右)油中有个别小尺寸的铁磁性磨粒、个别<30 μm的滑滚复合磨粒和个别外界污染颗粒等。铁谱分析图表明设备磨损状态正常。

2.8 内窥镜检查

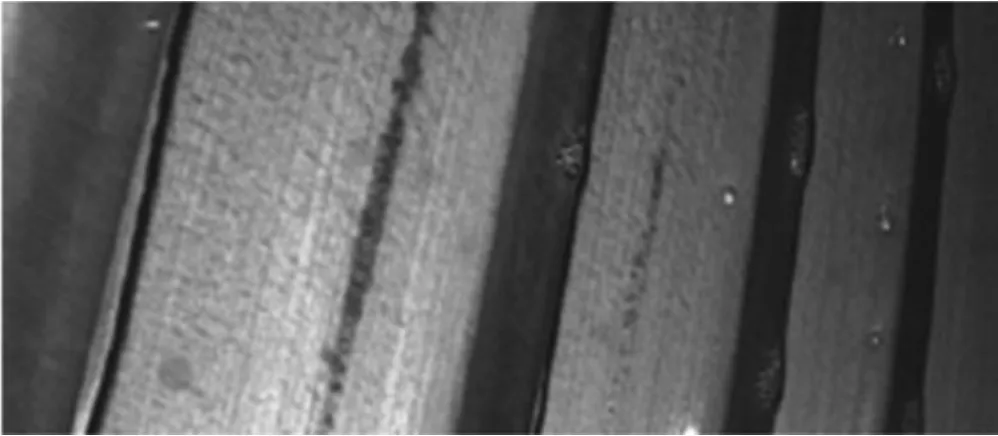

为了准确查找磨损部位及分析磨损程度,对6#风机进行了内窥镜检查。内窥镜检测可以对齿轮箱内输出轴、输出齿轮、中间轴、中间齿轮、一级行星轮、一级内齿圈、二级行星轮、二级内齿圈、输出轴前轴承、输出轴后轴承、齿轮轴前轴承进行直观检测,发现缺陷、缺陷面积、深度等数据信息,从而做出准确评价。内窥镜检测结果发现二级内齿圈出现磨损,一级行星齿、一级内齿圈、二级行星齿、中间齿轮和输出轴、齿毂前轴承、输出轴前轴承、输出轴后轴承均无明显磨损现象(图 2)。

表2 运行齿轮油的光谱分析数据

图1 铁谱分析图

表3 分析铁谱数据

图2 内窥镜图

一般来说,磨损主要取决于接触应力大小,载荷、速度、温度、材料及表面硬度、表面微观几何形状及润滑状态和润滑膜厚度。因此,对于终端客户来说,如果润滑油选用不当,润滑方式不良,或油液监测不利,均会引起、促使或加剧磨损。6#风机二级内齿圈出现轻微磨损,属于正常磨损范畴。根据光谱分析数据,10台风机齿轮油中铁元素含量均达到几十个1×10-6,现场维护人员应加强日常维护与监督,适当缩短油液检测周期,并保证油液过滤系统的有效性,及时更换滤芯,确保设备安全稳定运行。

3 总结

通过对内蒙西部地区某风电场10台风机齿轮箱润滑油的理化性能、磨损元素、洁净度研究,并结合电力行业标准DL/T 1461—2015《发电厂齿轮用油运行及维护管理导则》对齿轮箱润滑油进行了性能评价,研究发现除了颗粒度等级达不到标准要求外,齿轮油其他理化指标均在标准要求范围。同时,通过光谱分析发现10台风机齿轮油磨损元素铁含量,并对6#风机进行了内窥镜检测,发现齿轮箱二级内齿圈出现轻微磨损,属于正常磨损范围。

润滑油在风机齿轮运转中起到润滑、散热等作用,是监测齿轮箱磨损状态的信息载体,通过其性能可以对设备工况进行评价,并能预测故障。因此,油液分析技术对于润滑油质量监控、降低成本支出、延长油品寿命、减少齿轮箱磨损、降低设备故障率方面起着重要作用。

[1]SHENG S W.Monitoring of wind turbine gearbox condition through oil and wear bebris analysis:a full-scale testing perspective[J].Tribology transactions.2016,59(1):149-162.

[2]MARTINS.R.C,FERNANADES.C.M.C.G,SEABRA.J.H.O.Evaluation of bearing,gears and gearboxes performance of with different wind turbine gear oils[J].Friction.2015,3(4):275-286.

[3]ZHU JD,HE D,BECHHOEFER E.Surveyoflubricationoil condition monitoring,diagnostics,and prognostics techniques and systems[J]..Journey of chemical science and technology.2013,2(13):100-115.

[4]葛德俊,慕秀峥.工业齿轮油的现状及发展趋势[J].能源研究与管理,2010(1):9-12.

[5]冯伟,李秋秋,贺石中.基于铁谱分析的颗粒分类识别方法与应用[J].润滑与密封,2015,40(12):125-130.