空压机组油系统保护的升级改造

程宗政

(义马煤业新能源有限责任公司空分分厂,河南义马 472300)

0 引言

义马煤业新能源有限责任公司使用的空压机组为杭汽生产的T8175型抽凝式汽轮机和沈鼓生产的MCO1304型空压机、3BCL457型增压机,采取一拖二组合,主要为其空分装置提供压力空气作为原料气,用于制取液氧和液氮,实际运行过程中由于油系统联锁数据设置原因,造成油压虽然达到备用油泵启动条件,由于备泵启动和油压达到要求需要一定的时间,往往因为这个时间差无法消除,造成空压机组因油压联锁跳车,通过根据实际运行情况数据调查和查询资料来进行升级改造来避免这个问题。

1 问题分析

油系统原设计为调节油压(也称速关油压)<0.6 MPa时,启动备用油泵和润滑油压0.15 MPa时,启动备用油泵。2个联锁对运行机组进行保护,实际在运行过程中油站位于压缩厂房0 m,机组位于9 m平台,上下存在高度差,当润滑油系统油压<0.6 MPa时,备泵启动时间>1 s,此时待备用油泵启动后,调节油压无法满足速关阀开启压力,导致速关阀关闭跳机,当油泵出现骤然停运,备泵启动时间超出1 s,则润滑油油压力<0.1 MPa造成的后果依然是跳机,很容易造成生产中断,造成企业经济损失,通过这些问题发现虽然原设计有压力保护,但实际受到高度差和启动时间差的影响,无法满足对空压机机组运行保护,需要对此问题进行解决,分析运行数据后,认为可以“以时间换空间”,设定新的备用油泵报警启动参数,将联锁保护提前触发,来消除高度差和启动时间差的影响。

2 解决方案

(1)提高油系统报警油压,使在触发报警油压后,利用高油压缓慢下降的时间差来弥补备用油泵启动时间长的时间差,且优先于调节油压0.6 MPa引起备泵启动的条件,避免短时间油压无法上升至所需值造成跳机。

(2)根据厂房8 m的落差,在油泵出口设置1个压力值,使其油系统压力低于设定数据时,提前引起备泵启动,避开达到0.6 MPa起备泵造成的高度差和启动时间差,实现机组运行要求。

(3)将油泵运行信号丢失与油泵运行电流信号<5 A作为2取2联锁点进行设定,要求2个条件满足后可以启动备用油泵,通过对油泵运行信号和电流的设定,通过从源头快速启动,满足保护机组运行需要。

3 方案实施

(1)原设计润滑油压力联锁数值为0.1 MPa,报警启动备用油泵数值为0.15 MPa,运行压力参数为0.25 MPa,根据实际运行过程中和联锁实验得出,设定压力为0.2 MPa时(润滑油压),能满足在备用泵启动时间期间机组供油。

(2)将运行泵出口压力增设为0.9 MPa启动备用泵,根据0 m和9 m落差,上下油压相差0.1 MPa,即满足在泵出口压力0.9 MPa情况下,备用油泵1 s启动,经过试验能满足在备用泵启动期间机组供油且不发生速关阀油压低导致停车。

(3)设定油泵运行信号丢失与油泵运行电流信号<5 A作为2取2联锁点进行防护,从源头提升故障泵启动速度,缩短压降时间。

4 方案试验

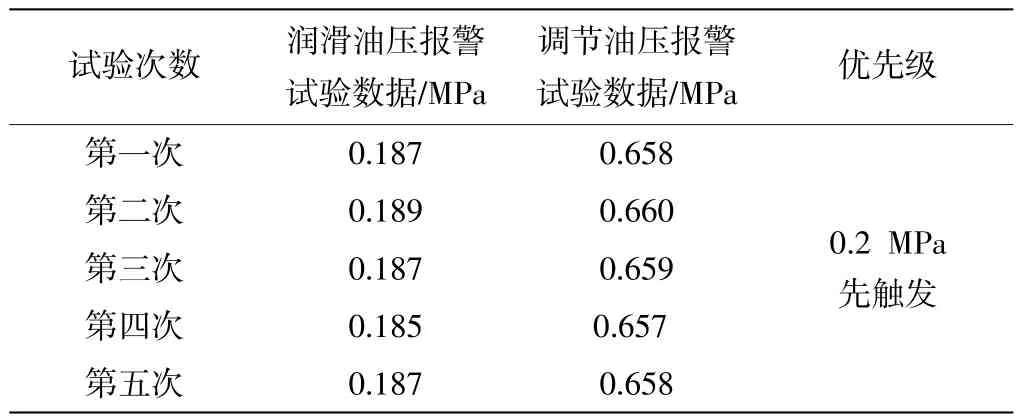

(1)进行修改后的0.2 MPa润滑油压报警启动备用油泵条件,与调节油压0.6 MPa引起备泵启动的条件进行试验,能否满足0.2 MPa润滑油压报警启动备用油泵优先于调节油压0.6 MPa引起备泵启动,得到表1数据。

表1 润滑油压与调节油压优先级试验数据

结论:通过动态试验满足0.2 MPa报警启动备用油泵优先于调节油压0.6 MPa引起备泵启动的数据修改,达到了备用泵启动过程中,速关阀不会关闭。

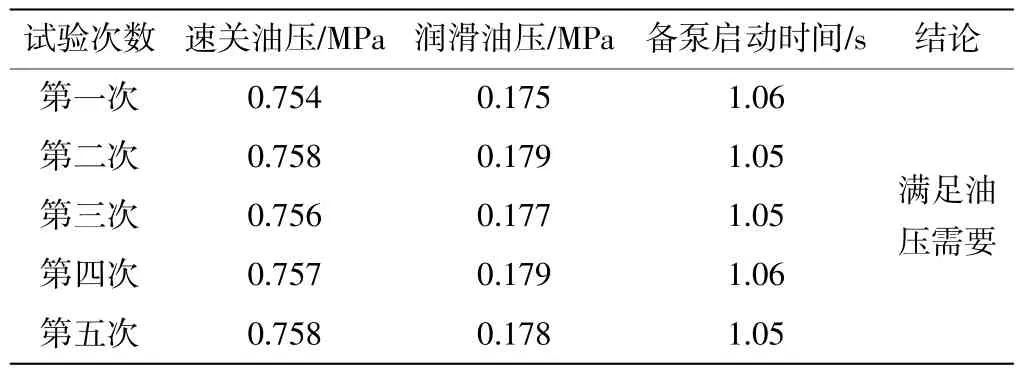

(2)进行润滑油压0.2 MPa报警和油泵出口压力0.9 MPa报警两个数据出发备用油泵的优先级,得到表2数据。同时对油泵出口压力0.9 MPa报警触发启动备用油泵的切换过程中,汽轮机速关油压进行数据记录,得到表3数据。

结论:通过5次的动态试验,进行验证了增设的油压报警数据满足机组运行稳定的要求,满足了不会因油泵切换间隙造成的油压下降,引起机组跳车的运行风险。

表2 润滑油压与油泵出口压力报警优先级试验数据

表3 速关油压变化数据对比

(3)进行油泵运行信号丢失与油泵运行电流信号<5 A这个联锁的动态试验,通过现场直接点停油泵来检验是否满足运行需要,通过试验得到表4数据。

表4 备泵启动时间试验数据

通过实际动态试验,可以得出结论,通过增加新的报警数据点后,油系统可以更加稳定运行,且油泵运行信号丢失与油泵运行电流信号<5 A报警联锁优先于油泵出口压力0.9 MPa报警联锁数据,油泵出口压力0.9 MPa报警联锁数据又优先于润滑润滑油压0.2 MPa报警,通过这些设置后,可以使机组更好得达到稳定运行条件,达到最终的升级改造目的。

5 结束语

针对空压机组在生产运行过程中遇到的主泵故障,备用泵启动时间过长无法满足的情况,进行分析,试验,最终得到满足机组稳定运行的油压互备数据,义马煤业新能源有限责任公司空分分厂的生产更加稳定,设备运行效果更好。

[1]王咸洪.汽轮机润滑油系统异常的原因分析及对策[J].科技信息,2010(23):497,490.