常压提取两矿法锰渣中硅的响应面分析与优化*

杨晓红,陈前林,薛希仕 ,杨江华

(1.铜仁学院材料与化学工程学院,贵州铜仁554300;2.贵州大学化学与化工学院;3.贵州远盛钾业科技有限公司)

随着中国锰冶金及锰化工的飞速发展,对锰矿的需求量越来越大,高品位的锰矿日渐减少。为克服传统方法生产硫酸锰转化率低、能耗大、成本高等缺点,应充分利用低品位软锰矿资源[1]。近年来,软锰矿浆烟气脱硫技术倍受业界关注。传统的技术为通过硫铁矿与软锰矿的复合矿浆与含SO2的烟气逆向接触,实现脱硫的目的。反应过程中体系温度控制为90~95℃,pH≤2.0,反应后生成液经除杂、浓缩、干燥即可得到硫酸锰产品[2-9]。该技术不仅回收了烟气中的硫资源、减轻环境污染,也降低了传统锰加工过程的能耗,具有较好的经济性,但该技术中添加较多的还原剂硫铁矿,导致反应后矿渣的量较大。20世纪90年代以来,针对该技术及其锰渣资源化利用的研究也日益增多,并取得一定的研究进展。查进[10]利用磷渣锰渣,通过掺杂石灰、粉煤灰等对其性能进行力学及强度机理的研究,制备了路面基层材料。邱诚等[11]、蒋小花[12]利用脱硫锰渣制作了建筑免烧砖。徐莹等[13]研究发现,脱硫过程中产生的吸收液中锰离子的质量浓度可达40 g/L,硫酸铵质量浓度高达110~120 g/L,尾渣中含有30%~35%(质量分数)的吸收液,造成资源的极大浪费,并通过实验对其中的锰离子和硫酸铵进行提取回收。陈超等[14]针对矿渣中含有的大量硅元素,采用碱溶法提硅,且硅的提取率可达70%。改进的方法与传统碱熔法相比,具有处理过程能耗低、反应条件易得的优点[15-16],但实验中采用的锰渣为高温还原焙烧工艺后的提锰渣,原料存在一定的局限性。

笔者以贵州某锰产品加工厂提取硫酸锰后的烟气脱硫锰渣为原料,常压下采用氟盐助剂对锰渣进行低温分解并提取其中的硅,通过控制反应过程的固液比、馏出液体量及助剂的浓度等条件提取锰渣中的硅元素,并在单因素实验的基础上通过响应面分析方法对提取工艺条件做了优化,以获得最佳的提取条件。

1 实验部分

1.1 锰渣分析

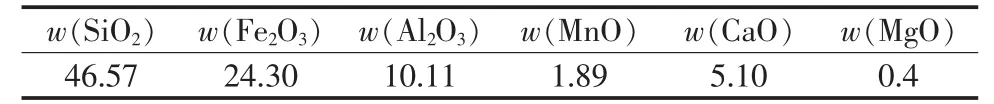

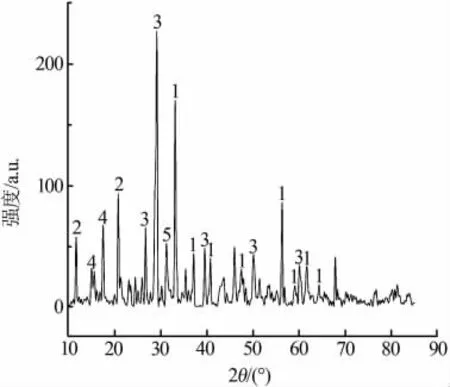

实验所用的烟气脱硫锰渣来自贵州某公司排放的尾渣。经采用XRF及消解后ICP进行分析,锰渣中的主要成分如表1所示。在此基础上对锰渣做了XRD分析,以确定锰渣中的物相组成,结果见图1。由图1可见,烟气脱硫锰渣中主要由斜硅石(SiO2)、黄钾铁矾[KFe3(OH)6(SO4)2]、石膏(CaSO4·2H2O)、硫化亚铁(FeS2)组成。

表1 锰渣的主要化学组成 %

图1 锰渣的XRD谱图

1.2 试剂与仪器

试剂:氟化铵、氨水,均为分析纯;水为去离子水。

仪器:三口烧瓶、冷凝管、DF-101S型集热式磁力搅拌器、SHZ-D(Ⅲ)型循环水式真空泵、DX-2700型X射线衍射仪(XRD)、S4型X射线荧光光谱仪(XRF)、ICPE-9000型等离子发射光谱仪。

1.3 实验方法

将50 g锰渣与不同浓度的氟化铵按照不同固液比(质量体积比,g/mL)混合,倒入三口圆底烧瓶并放入磁力搅拌加热套中,在磁子搅拌下升温至设定温度,反应产生的气体由三口烧瓶顶部连接的冷凝管冷凝回收;当馏出量(%)即馏出液的体积与反应加入的氟化铵体积比(V冷凝液/VNH4F×100%)达到一定值时反应结束,趁热抽滤并反复水洗滤饼,合并收集滤液和洗液;向合并液中加入氨水调节pH=8.0,在65℃条件下保温2.0 h,抽滤,反复洗涤滤饼、烘干称重;最后采用聚环氧乙烷凝聚重量法测定终产物汇总的SiO2含量,进而得到终产物中SiO2的总质量。经过计算得出SiO2的提取率(y,%):

式中,m为终产物中SiO2的质量,g;m0为锰渣中SiO2的质量,g。

1.4 实验设计

对锰渣做SiO2提取的单因素实验,确定反应过程中的主要影响因素。采用响应面法做实验设计,选取NH4F浓度、固液比、馏出量作为考察因素,选用SiO2提取率作为响应值,设计相应合理的因素水平实验,利用数据分析软件对获得的数据进行回归方程的分析与优化,得到锰渣浸出SiO2的最佳条件并验证此最佳条件的可行性。

2 结果与讨论

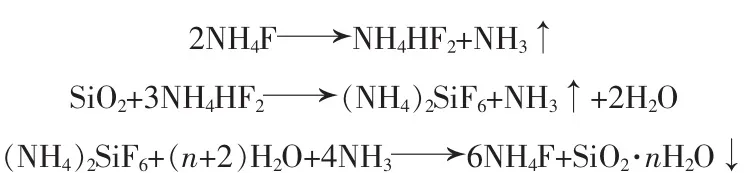

2.1 机理分析

锰渣中的SiO2与NH4F分解得到的NH4HF2进行反应,反应过程中产生氨气,最后再用NH3与(NH4)2SiF6反应得到 SiO2·nH2O↓,其中 FeS2等杂质不与NH4F反应,依然留在浸出后的残渣里面。主要化学反应方程式:

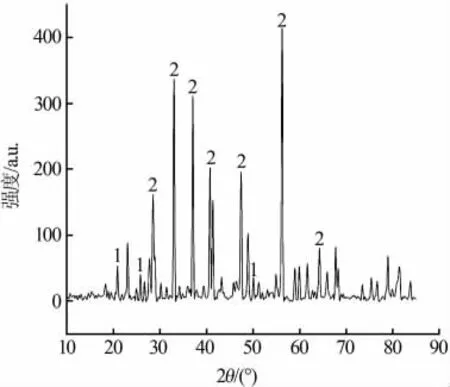

图2 最终残渣的XRD谱图

图2为浸出后残渣的XRD谱图。由图2可知,最后残渣中的SiO2特征峰大部分已经消失,证明实验矿渣中的SiO2大部分均已反应。而FeS2依然存在于最终残渣中,不与NH4F反应,由于实验矿渣中的SiO2与NH4F反应消耗掉,所以浸出后残渣中FeS2含量增加,相应的XRD谱图中FeS2的衍射峰较之前变强。

2.2 单因素试验

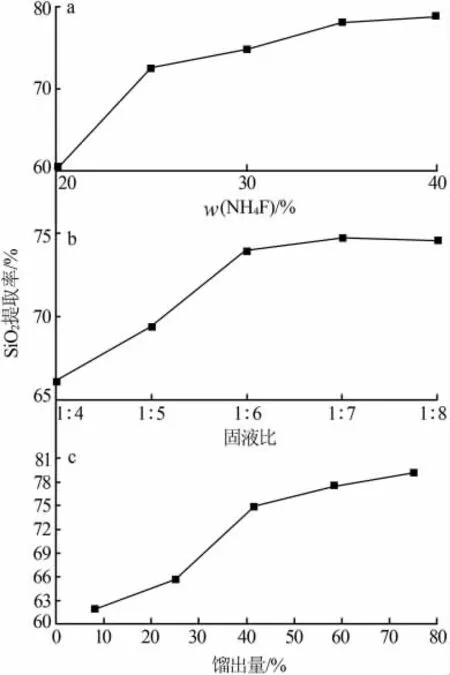

在固液比为1∶5、馏出量为40%的条件下,考察了NH4F浓度对SiO2提取率的影响,结果见图3a。由图3a可见,随着NH4F浓度的增加,SiO2提取率不断增加;当NH4F质量分数大于25%后,SiO2提取率增加缓慢;当NH4F质量分数大于35%后,SiO2提取率趋于平稳。

在NH4F质量分数为30%、馏出量为40%的条件下,考察了固液比对SiO2提取率的影响,结果见图3b。由图3b可见,随着固液比的增大,SiO2提取率不断增加;当固液比大于1∶6后;SiO2提取率趋于平稳。

在NH4F质量分数为30%、固液比为1∶5的条件下,考察了馏出量对SiO2提取率的影响,结果见图3c。由图3c可见,随着馏出量的增加,SiO2提取率不断增加;当馏出量大于41.67%后,SiO2提取率增加缓慢。

图3 NH4F 浓度(a)及固液比(b)和馏出量(c)对SiO2提取率的影响

2.3 响应面分析与优化

2.3.1 模型回归分析

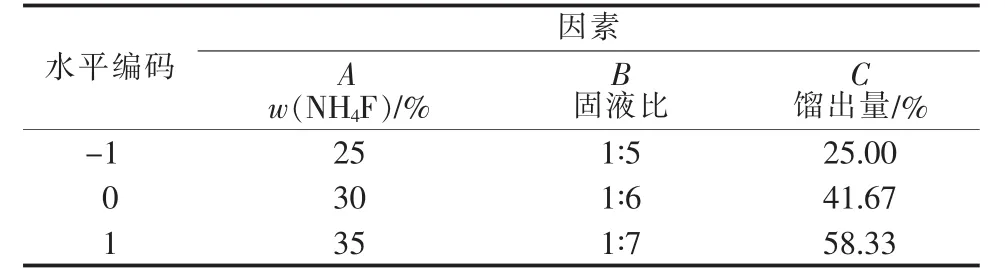

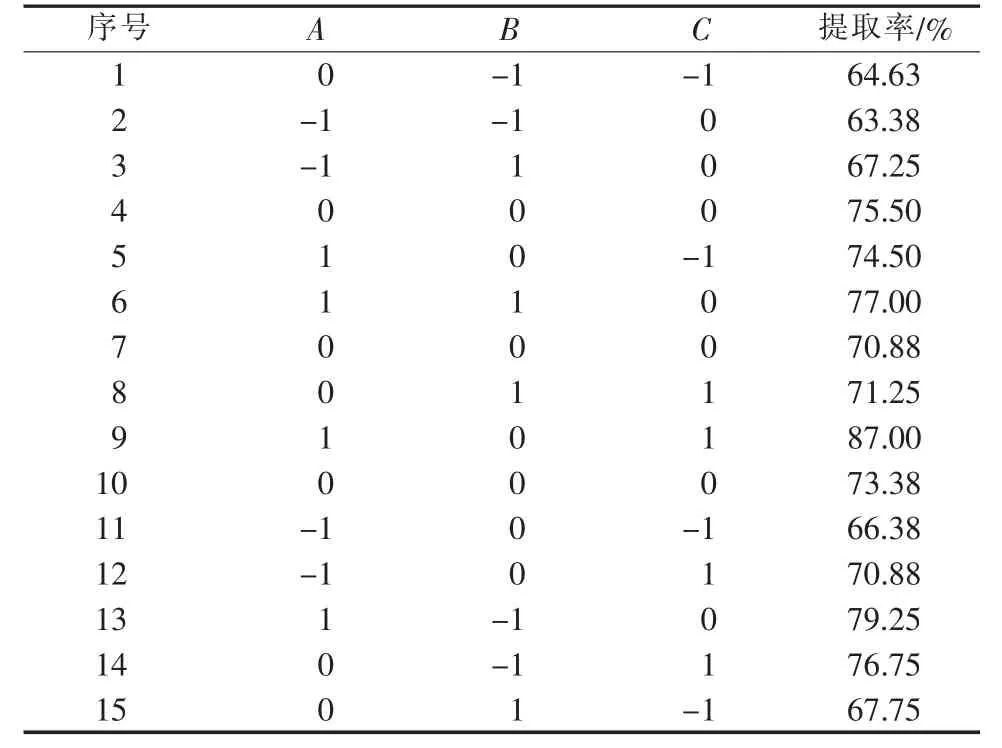

根据单因素实验的结果可知,上述因素均对SiO2提取率有显著的影响,所以选取NH4F浓度、固液比、馏出量3个影响因子,以SiO2的提取率作为响应值,按照中心组合实验设计方法设计了3因素3水平L15(33)正交实验,其中实验序号由数据分析软件随机产生。各因素的取值见表2,响应面分析方案与实验结果见表3。

表2 响应面分析因素与水平

表3 响应面分析与实验结果

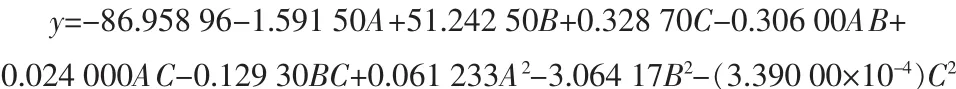

通过数据分析软件对表3中的数据进行运算得到表4,同时拟合得到三元二次响应面方程:

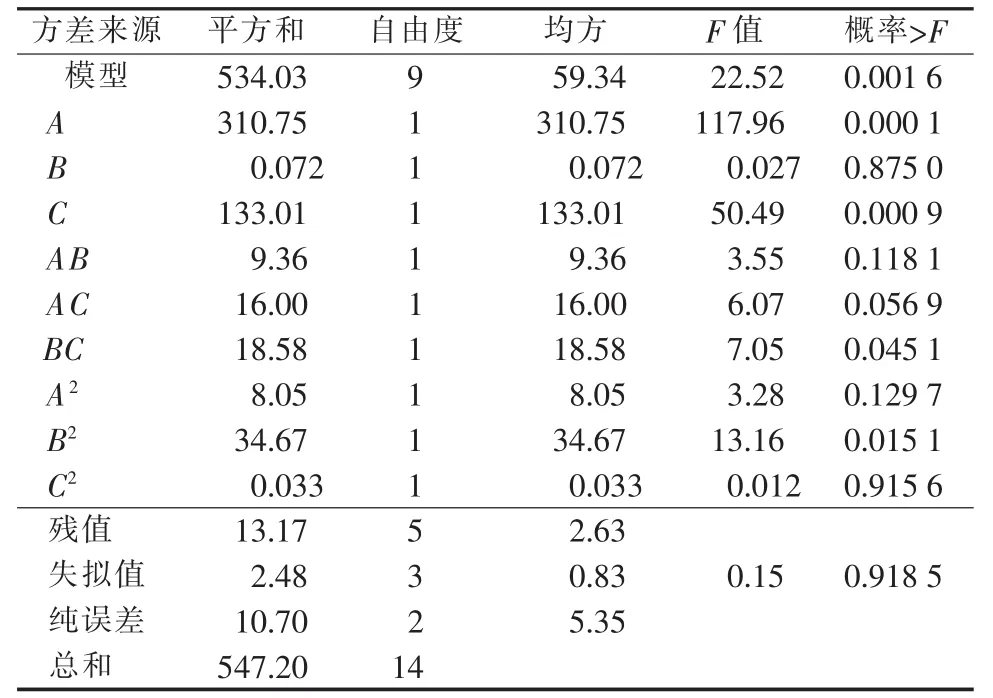

表4 方差及显著性分析

由表4可知,该模型的F值为22.52,概率小于0.0100,表明模型是显著的,方程拟合度R2为0.9759,表明该方程二次方程具有良好的拟合效果。

在该模型中因素A为极显著的影响因子,分析认为根据锰渣反应的机理,NH4F在反应过程中首先分解成NH4HF2,进而与矿渣发生反应。根据化学反应动力学原理可知,当其他条件一致的情况下,增加NH4F浓度就增加了单位体积的活化分子的数目,从而增加有效碰撞几率,加快反应速率。

2.3.2 响应面与等高分析

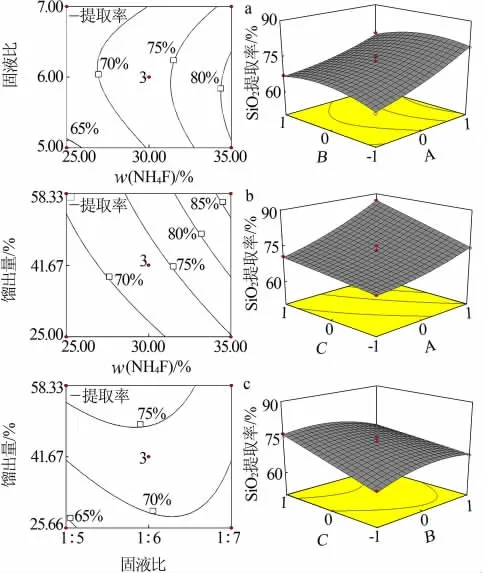

图4为各因素对SiO2提取率的响应曲面图。

图4 各因素交互作用的等高线和响应面图

由图4a可以看出,随着NH4F浓度的增加SiO2提取率不断增加,随着固液比的增大SiO2提取率呈现先增加后下降的趋势,在1∶6时存在鞍点,超过鞍点后整体呈现下降的趋势。固液比较小时,随着固液比的增大会加剧锰渣颗粒之间的相互摩擦,其表面的反应层很容易磨蚀掉,新的反应层快速裸露出来参与反应,推动反应较快进行;当固液比增大到一定程度时矿浆浓度变稀,生成的反应物黏度变大,氟离子较难扩散到锰渣颗粒表面,反应的有效碰撞减少,导致固液比虽增大但提取率减少。整体来看NH4F浓度与固液比交互作用对SiO2提取率的影响很小。

由图4b可知,随着NH4F浓度和馏出量的增加SiO2提取率持续增加,在NH4F浓度较低时SiO2提取率随馏出量的增加而增加的幅度要比NH4F浓度较高时小,最高SiO2提取率出现在变量的最高点处,NH4F浓度与馏出量交互作用对SiO2提取率的影响比NH4F浓度与固液比交互作用要大。

由图4c可以看出,随着馏出量的增加SiO2提取率不断增加,根据反应机理可知NH4F分解为NH4HF2以及NH4HF2与SiO2反应过程中的共同产物为NH3,实验通过冷凝的方式将NH3从反应体系中脱离出来,根据化学平衡移动原理减少某一生成物的浓度,则反应向着增加此生成物浓度的方向进行,增加馏出量可以使反应平衡向正反应方向移动。随着固液比的增大SiO2提取率呈现先增加后略有下降的趋势,存在最高的鞍点,等高线呈现椭圆形,显示出较强的交互作用,整体来说馏出量与固液比对SiO2提取率的交互作用较NH4F浓度和固液比及NH4F浓度和馏出量要显著。

2.3.3 模型的验证

根据数据分析软件计算出最佳提取工艺:NH4F质量分数为 35%、固液比为 1∶6.28、馏出量为58.33%。考虑到实际操作工艺与成本,将上述最佳条件优化为NH4F质量分数为35%、固液比为1∶6、馏出量为58.33%,同时考虑实验的可操作性,在模拟优化最佳条件下进行SiO2提取验证实验,重复5次此实验求平均值,实际SiO2提取率为86.6%,与预测值仅相差0.9%,说明该响应面二次模型很好地表现了SiO2的提取率,采用该方法对SiO2提取率进行预测是准确可行的。

3 结论

1)针对实验矿渣开展了单因素实验,确定了影响SiO2提取率的主要因素为NH4F浓度、固液比、馏出量。2)通过数据分析软件对确定的因素进行实验设计和分析,结果表明:各因素对SiO2提取率的影响程度由大到小:NH4F浓度>馏出量>固液比,其中固液比与馏出量有显著的交互作用,NH4F浓度与固液比以及NH4F浓度与馏出量的交互作用不明显。3)通过二次方程模型得出SiO2提取的最优化条件:NH4F质量分数为35%,固液比为1∶6.28、馏出量为58.33%。在实际生产中可选取NH4F质量分数为35%,固液比为1∶6、馏出量为58.33%作为最佳条件。通过验证最佳条件下的响应值与模型相差0.9%,因此该方法对SiO2提取率进行预测准确可行。

[1] 张泾生,周光华.我国锰矿资源及选矿进展[J].中国锰业,2006,24(1):1-5.

[2] Zhu X F,Jiang W J.Process and study on removal of SO2in flue gas withpyrolusite[J].China′sManganeseIndustry,2001,19(2):10-12.

[3] Zhu X F,Su S J,Ren Z L,et al.Study on flue gas desulfurization with pyrolusite pulp[J].Journal of Sichuan University:Engineering Science Edition,2000,32(5):36-39.

[4] 朱晓帆,蒋文举,苏仕军,等.软锰矿浆烟气脱硫反应机理研究[J].环境污染治理与设备,2002,3(3):44-46.

[5] 朱晓帆,刘若冰,蒋文举,等.喷射鼓泡反应器在软锰矿烟气脱硫中的应用[J].环境工程,2003,21(1):47-49.

[6] Su Shijun,Zhu Xiaofan,Liu Yongjun,et al.Apilot-scale jet bubbling reactor for wet flue gas desulfurization with pyrolusite[J].环境科学学报:英文版,2005,17(5):827-831.

[7] 韩效钊,朱艳芳,姚卫堂,等.软锰矿吸收 SO2制备硫酸锰[J].矿冶工程,2003,23(2):53-55.

[8] 申喜元,姚文德,黄亚君,等.用复合矿浆吸收烟气中二氧化硫制取硫酸锰的方法:中国,104477999A[P].2015-04-01.

[9] 姚文德,彭天剑,申喜元,等.用二氧化锰矿浆吸收烟气中二氧化硫制取硫酸锰的方法:中国,102815750A[P].2012-12-12.

[10] 查进.磷渣锰渣路面基层材料的研究与应用[D].武汉:武汉理工大学,2005.

[11] 邱诚,周筝,李玫.软锰矿浆脱硫尾渣用作免烧砖试验研究[J].成都大学学报:自然科学版,2014,33(4):398-402.

[12] 蒋小花.用电解锰渣制备免烧砖的试验研究[J].非金属矿,2010,37(1):14-17.

[13] 徐莹,苏仕军,孙维义.脱硫尾渣中硫酸铵及锰离子的洗涤回收[J].中国锰业,2011,29(1):17-22.

[14] 陈超,韦萍,粟海锋,等.常压碱溶法提取软锰矿酸浸渣中的硅[J].无机盐工业,2012,44(9):36-38.

[15] Xiao Q G,Chen Y,Gao Y Y,et al.Leaching of silicon from vanadium-bearing steel slag in sodium hydroxide solution[J].Hydrometallurgy,2010,104(2):216-221.

[16] 王佳东,申晓毅,翟玉春.碱溶粉煤灰提硅工艺条件的优化[J].矿产综合利用,2010(4):42-44.