退火温度对Ti-Si-C涂层显微结构和抗氧化性能的影响

陈梓山,胡 淼,冯浩宇,陈 雨,杨 青,董大超

(凌云工业股份有限公司,上海 201708)

Ti3SiC2是Ti-Si-C三元系化学计量化合物,它既具有陶瓷的高熔点、高化学稳定性和高耐磨等特性,又具有金属的高韧性和高温塑性以及低的摩擦因数[1-3]等特点,在高温情况下还具有很好的抗氧化性能,其氧化所生成的TiO2和SiO2氧化层,对于基体可以产生很好的保护作用[4-7];因此,Ti3SiC2涂层在高温表面防护、耐磨减摩等领域具有广泛的应用前景。

Ti3SiC2涂层的制备方法主要有化学气相沉积法(CVD法)和磁控溅射等物理沉积方法。研究表明,温度对Ti-Si-C三元体系涂层中Ti3SiC2相的形成有显著影响[8-9]。本文采用磁控溅射制备了Ti-Si-C三元涂层,并将涂层分别置于不同温度下进行退火处理。通过对不同温度退火处理后的涂层组织结构进行分析,研究了温度对Ti3SiC2相形核生长的影响。

1 试验材料与方法

Ti-Si-C涂层采用MSIP016型非平衡磁控溅射设备在Al2O3基片表面沉积制备,该设备安装有2个相对的碳靶,1个钛靶以及1个硅靶。为使镀层均匀,工件架和工件夹具在沉积过程中保持匀速旋转。镀层制备过程中,以99.999 9%的高纯氩气作为溅射气体。沉积过程中,气体流量为20 cm3/min。本底真空度为3.5×10-3Pa。工件架以5 r/min的速度旋转,以保证沉积镀层的均匀性。基片温度控制在(80±15) ℃,沉积时间为70 min。

将沉积态的涂层封入真空度为5.0×10-3Pa的真空石英管中,置于加热炉内进行退火处理。炉温达到设定温度保温120 min后随炉冷却至室温。退火温度分别为800、950、1 100和1 250 ℃。退火后的涂层在空气气氛中置于1 000 ℃恒温条件下进行5 h静态氧化试验。

采用VEGA TS5136XM型能谱分析仪对涂层元素成分进行分析,使用Shimadzu Limited XRD—7000s型X射线衍射仪对涂层物相进行标定,借助Axis Ultra型X射线光谱仪分析涂层中的化学键态。

2 试验结果及讨论

2.1 沉积态涂层组织结构分析

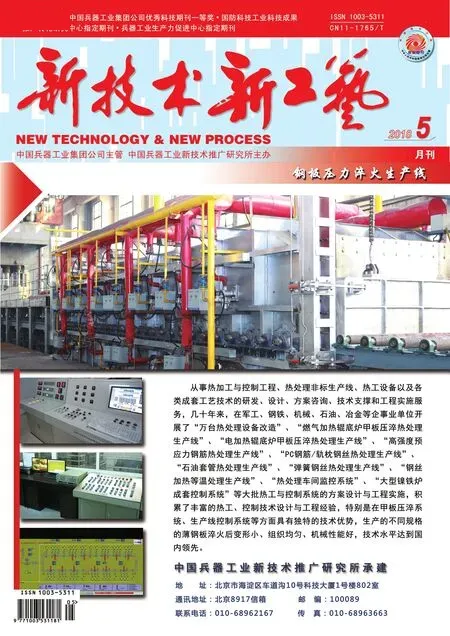

沉积态涂层的能谱分析结果如图1所示。由图1可知,涂层由钛、硅和碳等3种元素构成。Al2O3基片沉积涂层前后的XRD衍射图谱如图2所示。图谱中,除了基体Al2O3的衍射峰外,没有检测到其他衍射峰;但是,受表面涂层的影响,沉积涂层后的Al2O3衍射峰强度明显降低,而且谱线不再平滑。可以推测,所沉积的Ti-Si-C涂层结晶度很低或者为非晶结构。

图1 Ti-Si-C涂层的EDS分析结果

图2 Al2O3基片沉积Ti-Si-C涂层前后的XRD图谱

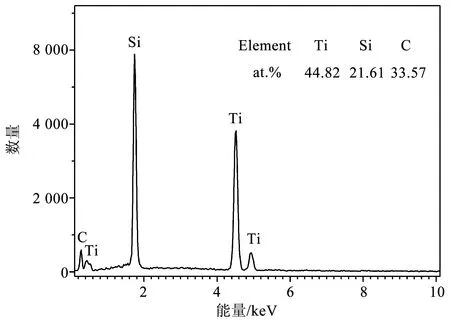

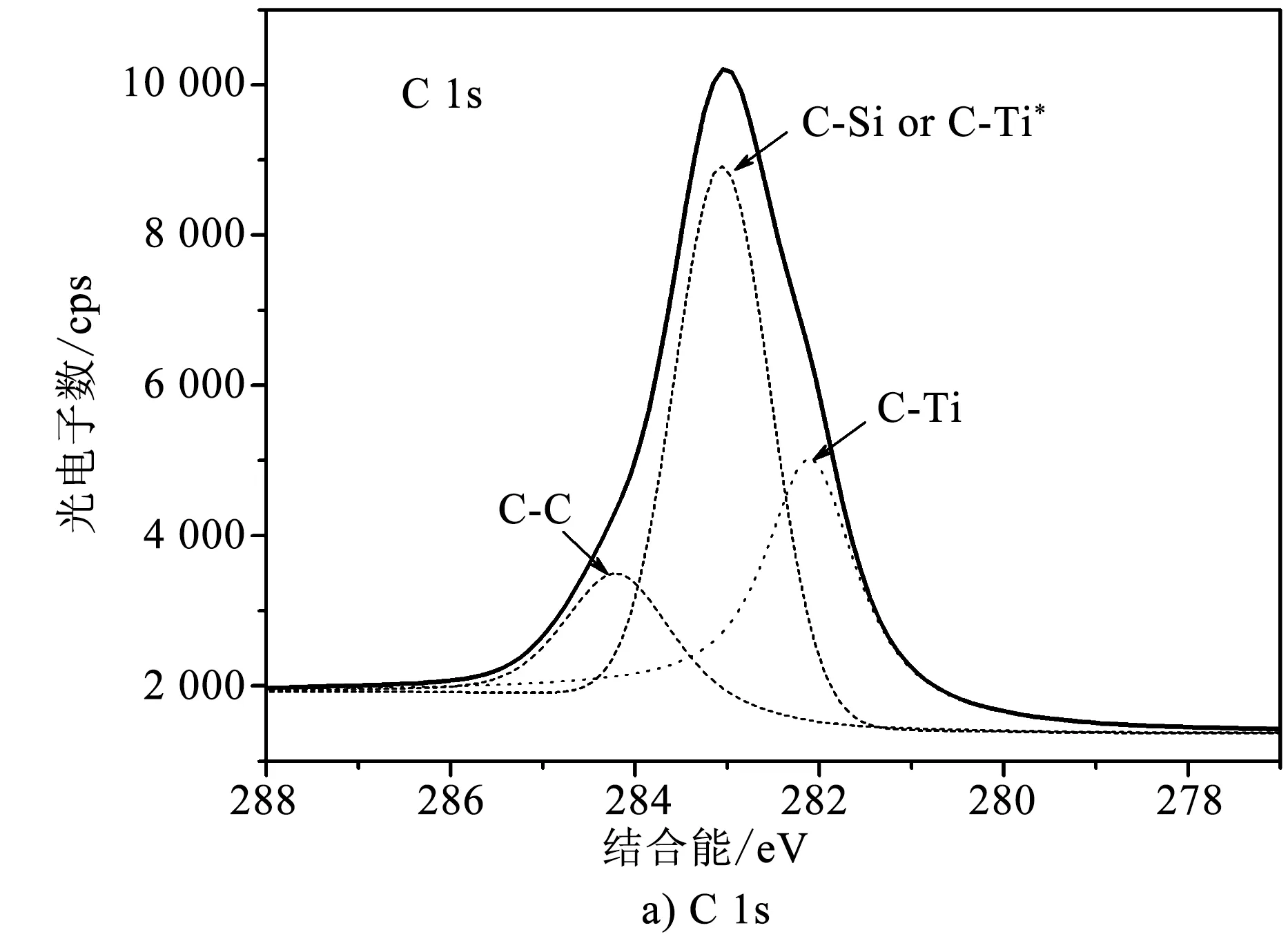

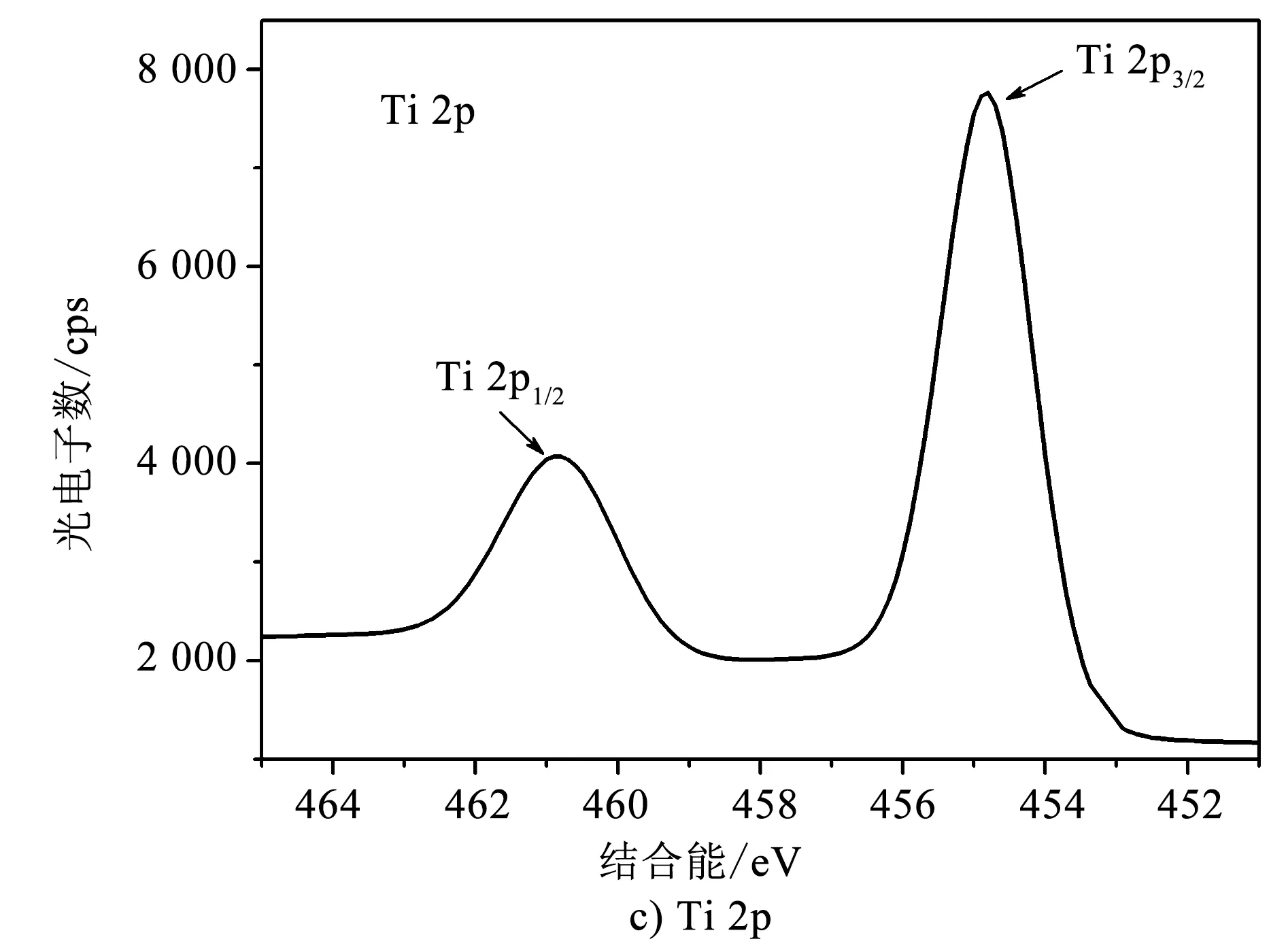

为了进一步分析所沉积的Ti-Si-C涂层的组织结构,试验采用XPS分析涂层中的化学键态。扣除图谱的背景噪声后,将样品的C 1s,Si 2p和Ti 2p特征谱线进行拟合分析,其结果如图3所示。由图3可以看出,C 1s图谱在281.9、283.0和284.6 eV处出现3个拟合峰,281.9和284.6 eV峰分别对应C-Ti键和C-C键[10],而283.0 eV峰则是对应C-Si键[11]。也有研究指出,在Ti-C体系中,C 1s峰拟合出283.0 eV附近的拟合峰可能是受到溅射损伤的C-Ti*键;Si 2p特征峰拟合后,在98.6和99.8 eV的位置出现拟合峰,该峰所对应的化学键分别为Si-Si键和Si-C键[12-13];Ti 2p的特征峰则出现在位于454.8 eV的Ti 2p3/2和位于460.8 eV的Ti 2p1/2峰,该特征峰所对应的均为Ti-C键[14]。由此可见,所制备的Ti-Si-C涂层主要由非晶TiC、非晶硅、非晶SiC以及游离碳组成。

图3 沉积态Ti-Si-C涂层XPS分析图谱

2.2 退火温度对涂层显微结构的影响

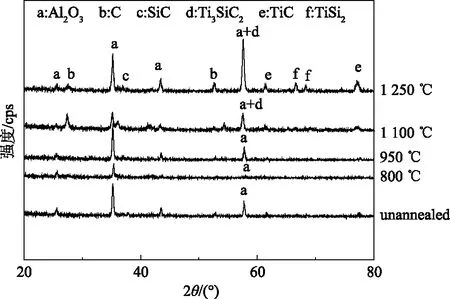

经不同退火温度处理后Ti-Si-C涂层的XRD分析图谱如图4所示。由图4可见,经过800 ℃退火处理,涂层的衍射峰中出现了微弱的TiC峰;当退火温度达到950 ℃时,少量的TiSi2相和SiC相在涂层中形成;而当退火温度高于1 100 ℃后,衍射图谱中可以观察到Ti3SiC2的衍射峰。由此可见,当退火温度较低时,涂层中的非晶TiC优先晶化,生成TiC晶体。

图4 不同退火温度后的Ti-Si-C涂层XRD图谱

根据部分热力学数据[15]可得,Ti-Si-C三元体系在800 ℃下,TiC和TiSi2的反应生成焓较低,TiC和TiSi2的生成反应本应较为容易进行,但XRD的分析结果并未检测到TiSi2。首先,在沉积态涂层中本来就存在大量的非晶TiC,其晶化反应的容易程度远大于新物相的生成;其次,从动力学方面分析,硅原子的扩散系数在800 ℃下仍然较低,制约着硅化物的反应生成。式1为硅原子在Ti-Si体系中扩散系数的计算公式[16-17]。

通过计算可得,800 ℃下硅原子的扩散系数约为1.2×10-13cm2/s,而当温度上升至950 ℃时其扩散系数提高了2个数量级(约为5.5×10-11cm2/s)。当温度升至1 100 ℃,其扩散系数更是增加至约2.7×10-10cm2/s。Hogberg等的研究指出,可自由移动的硅原子是薄膜中MAX相形核的关键[18]。该理论与Rester等的研究结果相符,Rester等研究发现,若缺少可自由移动的硅原子,即使制备温度高达1 450 ℃,反应物中也没有Ti3SiC2形成。在本试验中硅原子在沉积态涂层中大多以置换原子的形式存在于涂层表面,或者处于某些与钛和碳隔离的沉积区域[19]。当退火温度降低时,硅原子难以获得足够的能力自由迁移,制约了硅化物的生成。然而随着退火温度的升高,硅原子的扩散系数增大,硅原子获得充分的能量得以自由扩散,涂层中提前晶化的TiC可作为Ti3SiC2的形核核心,硅原子将沿TiC(111)面优先扩散[20],一旦硅原子达到形核所需的过饱和度,Ti3SiC2相将在TiC表面缺陷处形核并长大。

2.3 退火温度对涂层抗氧化性能的影响

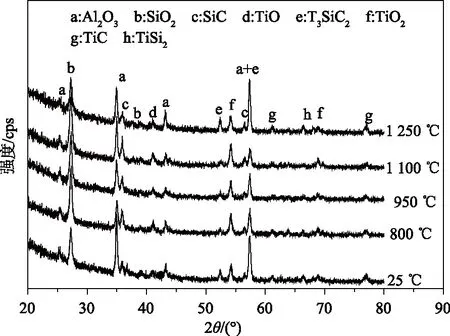

不同退火温度处理的涂层经1 000 ℃静态空气氧化5 h后的XRD图谱如图5所示。由图5可见,经过不同温度退火处理后的涂层在氧化试验后都出现了不同程度的氧化,涂层中可以检测到SiO2、TiO2和TiO等氧化物,其中SiO2的衍射峰最强;但是所有衍射峰的相对强度都随着退火温度的升高而减弱。这表明退火处理温度的上升提高了涂层的抗氧化性能。

图5 不同退火温度处理的涂层氧化试验后的XRD图谱

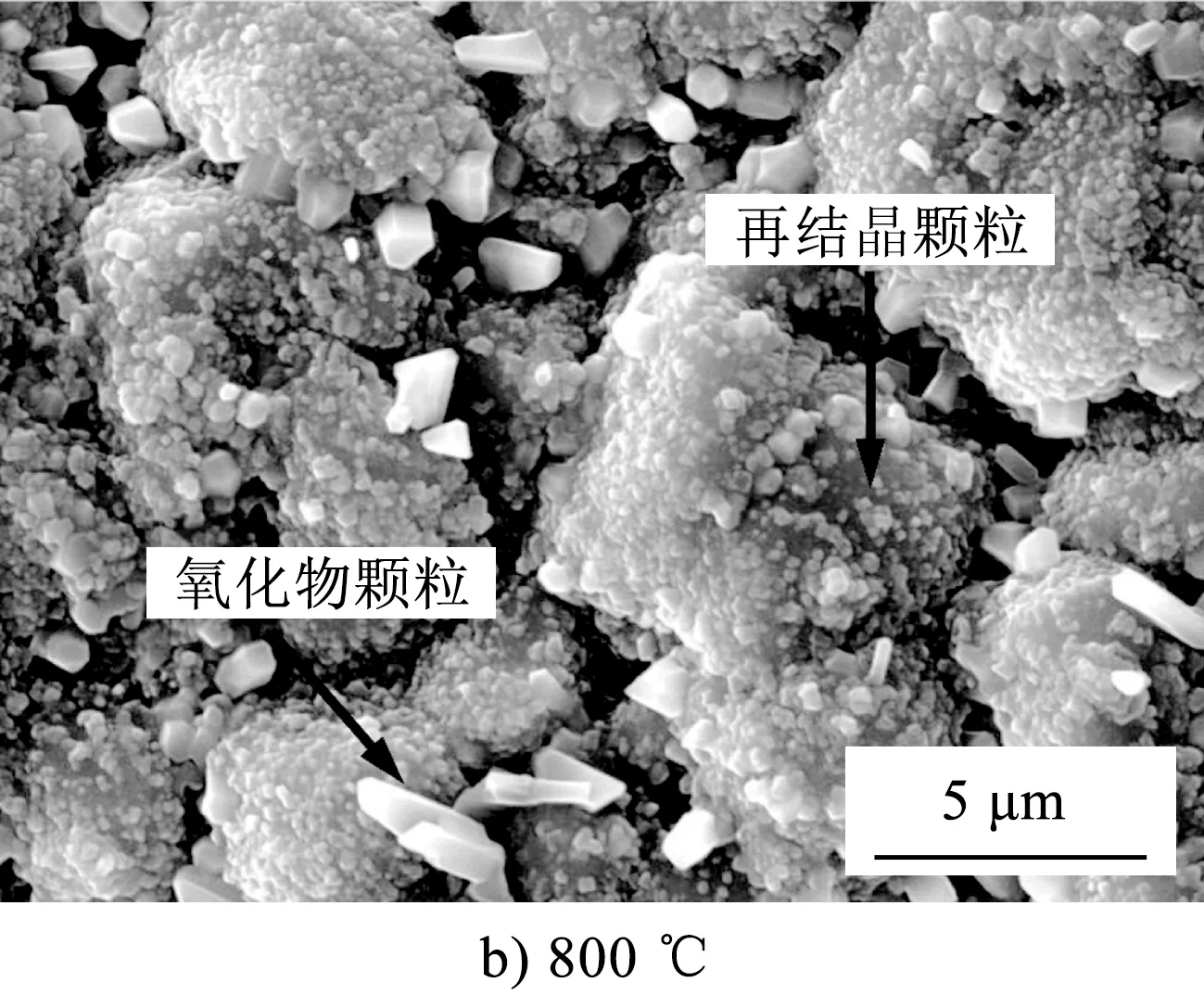

沉积态涂层、经800 ℃退火处理和1 100 ℃退火处理后涂层氧化试验后的SEM图如图6所示。从图6可以看出,3种涂层表面都可以观察到白色的晶状氧化物颗粒,而沉积态涂层的表面的氧化物颗粒最多;退火处理后的涂层在退火过程中已经发生晶化,表面为细小的晶粒状;经过氧化试验后,表面也出现了尺寸较大的氧化物颗粒。此外,由于氧化试验温度较高,在试验过程中退火后的涂层依然出现了再结晶现象。

3 结语

通过上述研究,可以得出如下结论。

1)磁控溅射低温制备的Ti-Si-C涂层主要由非晶TiC、非晶硅、非晶SiC以及游离碳构成。

2)Ti-Si-C涂层中Ti3SiC2相的形核与生长受硅原子扩散能力制约。硅原子的扩散系数随退火温度升高呈数量级的增加。当退火温度高于1 100 ℃时,涂层中的Ti3SiC2相开始形核长大。

3)Ti-Si-C涂层的抗氧化性能随着退火温度的上升而提高。在高温氧化过程中,退火处理后的涂层仍然观察到再结晶现象。

[1] 陈祖均,任书芳,王静波,等. Ti3SiC2/PM304摩擦副的高温摩擦学性能[J]. 摩擦学学报,2010,30(2):123-127.

[2] Barsoum M W, Elraghy T. An introduction to MAX phases[J]. The American Ceramic Society, 1996, 79(7):1953-1956.

[3] Yang J, Pan L, Gu W, et al. Microstructure and mechanical properties of in situ synthesized (TiB2+TiC)/Ti3SiC2composites[J]. Ceramics International, 2012, 38(1):649-655.

[4] 孙高磊,尹洪峰,董留兵,等. Ti3SiC2/SiC复合材料的抗高温氧化性研究[J]. 硅酸盐通报,2011, 30(5):1019-1022.

[5] 王志钢,朱德贵. Ti3SiC2/SiC复相陶瓷的抗氧化性研究[J]. 硅酸盐通报,2006, 25(4):6-10.

[6] Ren S F, Meng J F, Wang J B, et al. Friction and wear of thermal oxidation-treated Ti3SiC2[J]. Tribology Letters, 2010, 37:59-67.

[7] Fan X M, Yin X W, He S S, et al. Friction and wear behaviors of C/C-SiC composites containing Ti3SiC2[J]. Wear, 2012, 274/275:188-195.

[8] 陈秀. TiC/Si固相反应制备Ti3SiC2/SiC反应路径研究[D]. 昆明:昆明理工大学,2001.

[9] Radhakrishnan R, Bhaduri S B. Analysis on the formation of Ti3SiC2by combustion synthesis of elemental reactants[J]. The American Ceramic Society, 1997, 49(1):41-48.

[10] Magnuson M, Lewin E, Hultman L, et al. Electronic structure and chemical bonding of nanocrystalline-TiC/amorphous-C nanocomposites[J]. Phys. Rev. B, 2009, 80:235108.

[11] Hijikata Y, Yaguchi H, Yoshikawa M, et al. Composition analysis of SiO2/SiC interfaces by electron spectroscopic measurements using slope-shaped oxide films[J]. Appl. Surf. Sci., 2001, 184:161-166.

[12] Chen W, Gao Y M, Chen C, et al. Tribological characteristics of Si3N4-hBN ceramic materials sliding against stainless steel without lubrication[J]. Wear, 2010, 269:241-248.

[13] Rester M, Neidhardt J, Eklund P, et al. Annealing studies of nanocomposite Ti-Si-C thin films with respect to phase stability and tribological performance[J]. Mat. Sci. Eng. A, 2006, 429:90-95.

[14] Emmerlich J. Growth of Ti3SiC2thin films by elemental target magnetron sputtering[J]. J. Appl. Phys., 2004, 96:4817-4826.

[15] 叶大伦. 实用无机物热力学数据手册[M]. 北京:冶金工业出版社,2002.

[16] EI-Raghy T, Barsoum M W. Diffusion kinetics of the carburization and silicidation of Ti3SiC2[J]. J. Appl. Phys., 1998, 83:112-119.

[17] Cockeram B V, Rapp R A. The kinetics of multilayered titanium-silicide coatings grown by the pack cementation method[J]. Metall. Mater. Trans. A, 1995, 26:777-791.

[18] Hogberg H, Hultman L, Emmerlich J, et al. Growth and characterization of MAX-phase thin films[J]. Surf. Coat. Tech., 2005, 193:6-10.

[19] Yao C, Venkata P, Srinivasa R, et al. Reaction synthesis of Ti3SiC2phase in plasma sprayed coating[J]. Journal of Alloys and Compounds, 2009, 484(1/2):113-117.

[20] Alami J, Eklund P, Emmerlich J, et al. High-power impulse magnetron sputtering of Ti-Si-C thin films from a Ti3SiC2compound target[J]. Thin Solid Film, 2006, 515:1731-1736.