宽厚板抛丸机工艺研究与应用

刘军刚 邢长怀 李 强 任绪军 李传鹏

(山钢集团莱芜钢铁集团有限公司宽厚板事业部,山东271104)

自从20世纪30年代美国惠尔布雷特公司在世界制成第一台抛丸机以来,抛喷丸技术与装备日臻完善,性能不断提高,应用范围从单纯的铸造业的表面清理扩大到冶金矿山、机械制造、兵器制造、船舶车辆等不同行业。随着抛喷丸工艺的广泛应用,至今世界上已经发展了适应各种不同工艺要求的抛喷丸设备上千种规格品种。

莱钢宽厚板热处理生产线使用的抛丸机,是德国DISA公司生产的,该设备利用高速旋转的叶轮将铁丸高速地抛向钢板表面,并借助于铁丸的冲击除去钢板表面氧化铁皮,使钢板在入辊底式热处理炉时保持表面清洁,防止辊底式热处理炉辊面结瘤现象[1-2]。

本文主要研究了抛丸工艺对钢板表面质量的影响,通过优化抛丸工艺,提高钢板表面质量。

1 设备工艺

抛丸机主要部件为抛头、螺旋输送器、大辊刷、预刮板、除尘风机、斗提机等。钢板由垛板机吊运到抛丸机上料辊道,钢板在抛丸机前经过提升,靠右后进入抛丸机进行抛丸。抛丸机上下各5个抛头,共计10个抛头。按照原设计,根据抛丸机入口处4个光栅进行检测钢板厚度,确定抛头开启数量,其中一组光栅控制4个抛头,2组光栅开启6个抛头,3组光栅开启8个抛头,4组光栅开启10个抛头。丸料通过抛头以80 m/s的速度对钢板进行打击除锈。钢板抛丸处理后,经过翻板进行质量检查。钢板表面氧化铁皮的清理程度按照GB/T 8923.1—2011《涂覆涂料前钢材表面处理表面清洁度的目视评定》进行判定。钢材抛丸后表面清洁度的四个等级分别以Sa1.0、Sa2.0、Sa2.5、Sa3.0表示。其中Sa3.0为表面清洁度最高标准。要求钢板表面无可见的油脂、污垢、氧化铁皮等附着物,该表面应显示均匀的金属色泽。

2 抛丸机工艺优化

钢板表面清洁度主要取决于钢板抛丸速度,抛丸电流、钢种以及丸料直径四个因素。抛丸机关键工艺参数如表1所示。

表1 抛丸机关键工艺参数Table 1 Key process parameter of shot blasting machine

2.1 辊道速度对钢板表面清洁度的影响

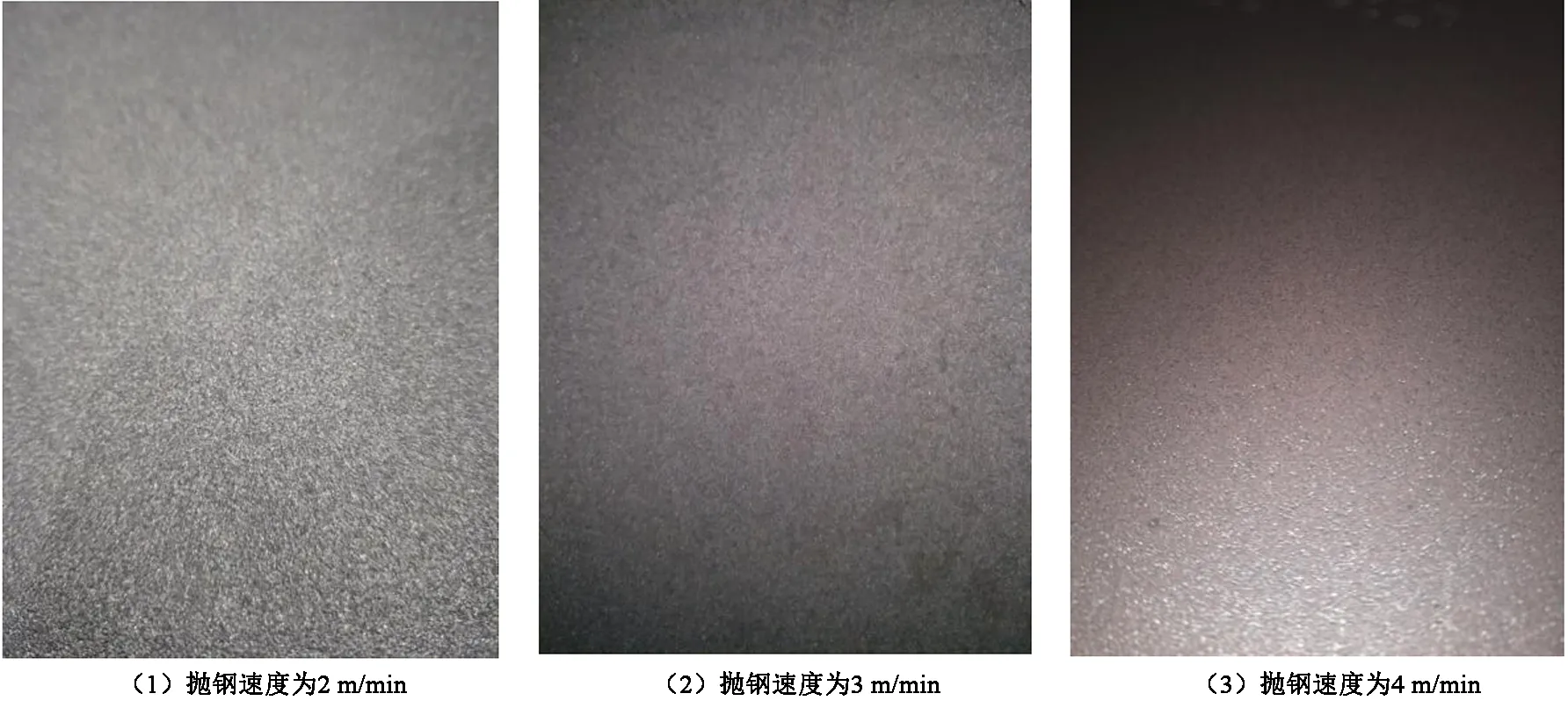

抛丸机抛钢时辊道速度为1.5~7 m/min,手动空转时辊道速度为1.5~30 m/min。为保证抛钢表面质量,在外方程序中将最大抛钢速度设定为4 m/min。为研究辊道速度对抛丸质量的影响,将抛丸机电流设定为50 A,抛钢辊道速度分别设定为2 m/min、3 m/min、4 m/min。测试钢种为高强钢,观察钢板表面的抛钢质量。

图1 不同抛钢速度下钢板的表面质量情况Figure 1 Surface quality of steel plate under different shot speeds

图2 不同抛头电流下钢板表面质量情况Figure 2 Surface quality of steel plate under different throwing current

由图1可知,当辊道速度为2 m/min时,钢板表面基本无色差,无明显氧化铁皮,丸料打击均匀。当辊道速度为3 m/min时,钢板表面略微发红,颜色较均匀。当辊道速度增加为4 m/min,钢板表面红锈较多,氧化铁皮明显未抛干净。主要原因是辊道速度较小时,钢板运行慢,单位时间内打击到钢板表面的丸料相对较多,打击效果较好[3-4]。

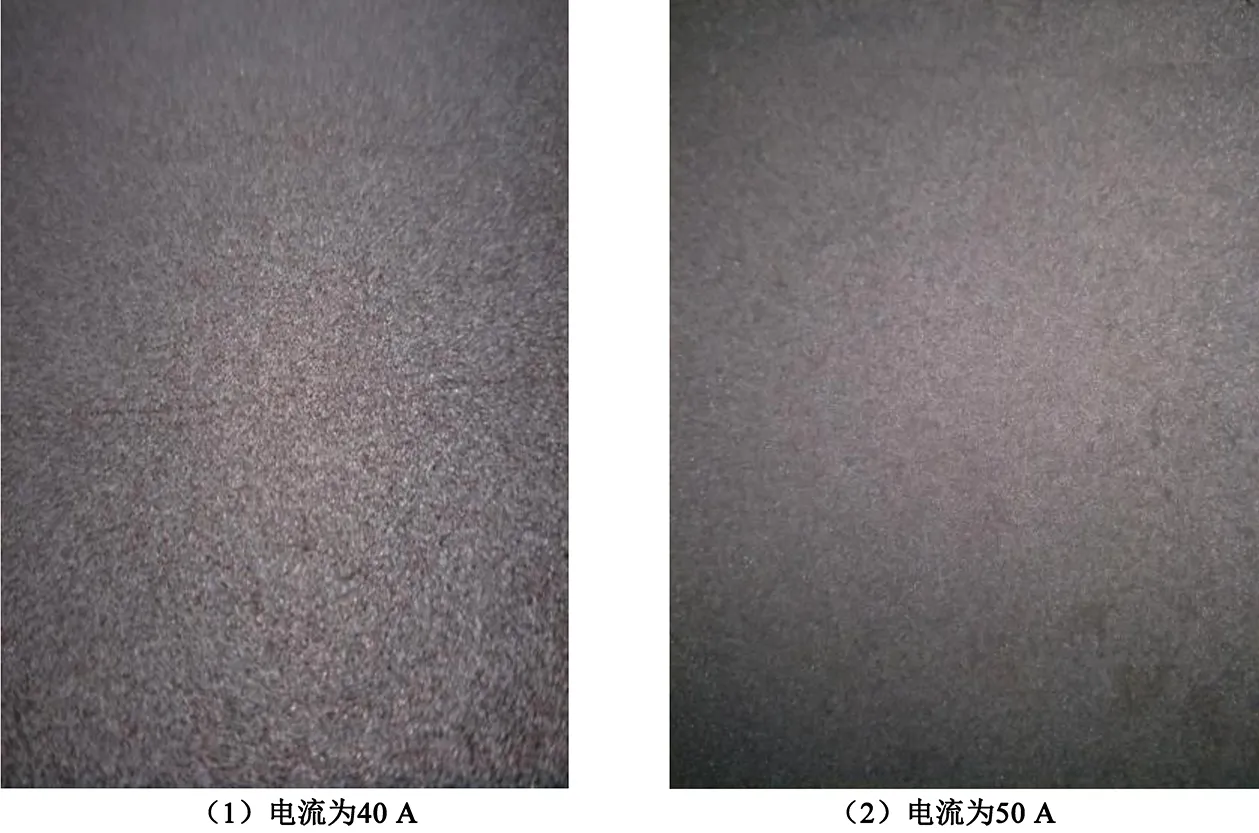

2.2 抛头电流对钢板表面清洁度的影响

设定抛丸机辊道速度为3 m/min,分别设定抛头电流为40 A和50 A,测试钢种为高强钢。研究相同辊道速度下,抛头电流对钢板表面清洁度的影响。测试结果如图2所示。由图2可知,当电流值为40 A时,钢板表面明显发红,表面氧化铁皮较多;当电流值为50 A时,钢板表面略微发红,颜色较均匀,存在少量未除去的氧化铁皮。主要原因是抛头电机电流主要取决于电机负载,当抛头电机电流设定为50 A时,抛头负载大,单位时间内通过的丸料多,有利于钢板表面氧化铁皮的去除。

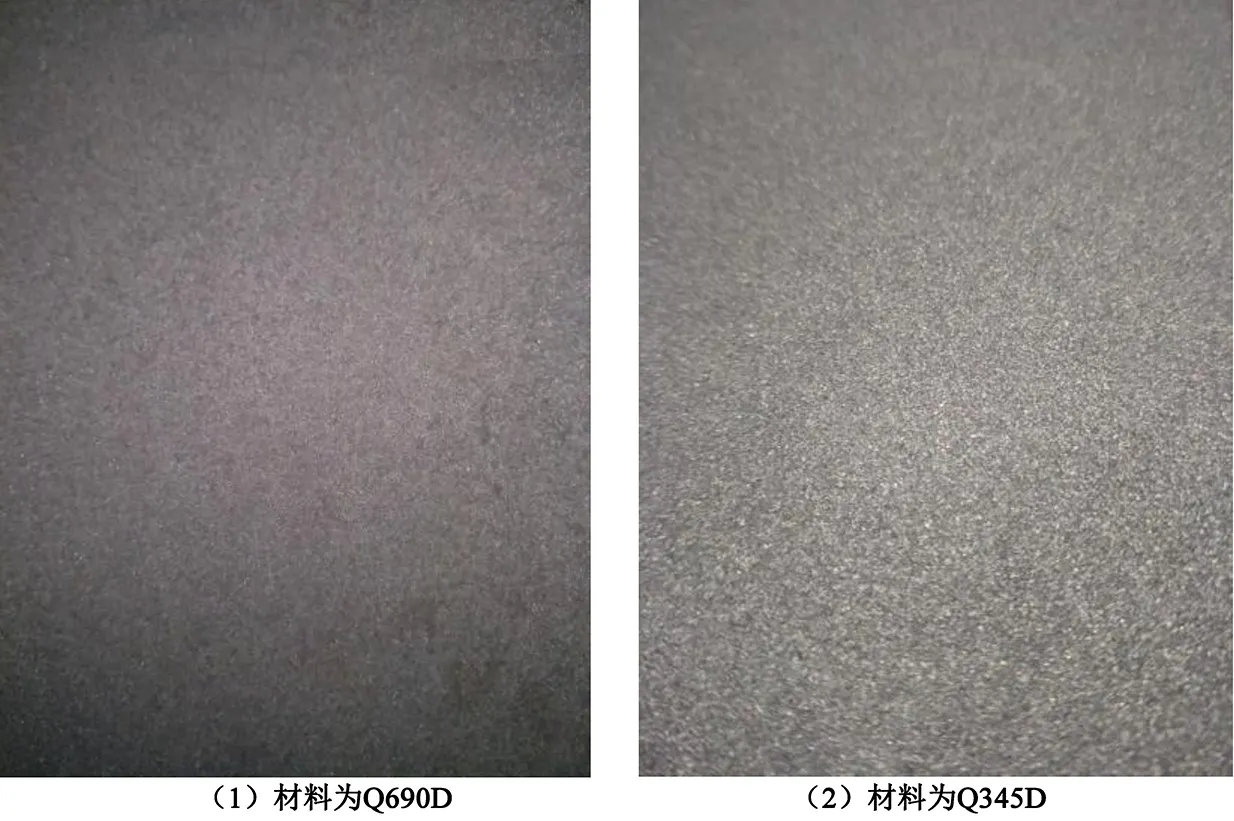

2.3 不同钢种表面清洁度研究

需要热处理抛丸的钢板主要为高强钢淬火钢板和低合金正火钢板。为研究相同抛丸工艺下,不同钢种的表面清洁度,采用Q690D和Q345D进行试验。将抛丸机速度设定为3 m/min,抛头电流设定为50 A,观察不同钢种表面清洁度情况。

由图3可知,当抛丸机速度设定为3 m/min,抛头电流设定为50 A时,高强钢表面略微发红,颜色较均匀,存在少量未除去氧化铁皮。Q345D钢板表面基本无色差,无明显氧化铁皮,丸料打击均匀。主要原因是高强钢的强度和硬度明显大于Q345D,在打击丸料数量和打击力几乎相同的情况下,Q345D表面的氧化铁皮更容易去除。这也是二号正火炉炉底辊结瘤较轻的主要原因之一。

图3 相同工艺下不同材料表面质量情况Figure 3 Surface quality of different materials under the same process

图4 相同工艺下不同直径丸料对钢板表面的影响Figure 4 Effect of different diameter pellets on the surface of steel plate under the same process

2.4 不同直径丸料对钢板表面清洁度的影响

抛丸机用丸料主要分为铸钢丸、铸钢砂、不锈钢丸、钢丝切丸和不锈钢丝切丸等。从成分上划分主要分为高碳钢丸、普通低碳钢丸和低碳贝氏体钢丸。为研究不同直径丸料对钢板表面清洁度的影响,分别在抛丸机中加入5 t直径1.4 mm的丸料和5 t直径1.7 mm的丸料,采用高强钢Q690D进行测试,辊道速度设为4 m/min,抛头电流为50 A,具体结果如图4所示。

由图4可知,当丸料直径较小时,辊道速度为4 m/min,抛头电流为50 A进行抛钢,高强钢表面颜色略微发红,存在少量氧化铁皮。当采用大丸料时,钢板表面颜色均匀,无发红的氧化铁皮存在。主要原因是直径增大,单个丸料质量增加,在相同的丸料初始速度下,大直径丸料具有较大的动能,打击到钢板上的打击力较大,氧化铁皮清除效果较好。

3 结论

研究了抛丸机辊道速度、抛头电流、丸料直径及不同钢种条件对抛丸后钢板表面清洁度的影响。当丸料和抛头电流保持一定时,抛丸机辊道速度越慢,抛钢厚钢板表面清洁度越好。当丸料直径为1.0 mm时,辊道速度设定为2 m/min可获得理想的抛钢效果。在相同辊道速度下,抛头电流越大,钢板抛丸后表面清洁度越好。低合金

正火钢板强度硬度较低,容易去除表面氧化铁皮。当丸料直径为1.0∶1.4∶1.7,配比为2∶1∶1时,辊道速度设定为4 m/min可获得理想的抛钢效果。

[1] 康阳. 抛丸机的结构分析及维护[J]. 山西冶金,2014,37(5): 101-103.

[2] 许亚军,徐征,李翠玲. 中厚板热处理机组抛丸机故障分析与改进[J]. 河南冶金,2014,22(5): 51-53.

[3] 刘天浩,宫永凤,张伟,等. 抛丸机在常化酸洗线的应用[J]. 矿冶,2015,24(s1): 159-161.

[4] 孙兴德. 新型盘条抛丸机的设计与应用[J]. 金属制品,2014,40(1): 27-29.