槽式太阳能热发电站全厂导热油系统设计探讨

0 引言

随着以燃煤为主的火力发电烟气排放的环保要求愈来愈高,以及国家环境治理力度的加大,可再生能源的开发与应用受到了重视。在太阳能热发电技术领域,虽然国内尚处于示范阶段,多项关键技术属于空白,技术设计缺乏标准规范,国内太阳能热发电站投入商业运行的还很少,但在此情况下,太阳能热发电技术在国内仍得到了越来越多专家学者的高度重视。

通过对目前国际上聚光集热太阳能热发电技术的发展趋势分析,在槽式、塔式、碟式和菲涅尔式等太阳能热发电系统中,槽式、塔式太阳能热发电技术的应用相对较成熟,尤其是槽式太阳能热发电技术更成熟,采用槽式太阳能热发电系统的项目最多。在槽式太阳能热发电站中,集热场单元集热器热载体利用导热油与汽轮机热力系统交换热能的方案占主流,采用除盐水作为热载体直接产生蒸汽的方案不多。因此,研究槽式太阳能热发电站全厂导热油系统方案,对于更好地开发利用太阳能热发电技术意义重大。

国电新疆吐鲁番槽式太阳能热发电站中试项目的装机容量为180 kW,集热器集热面积为2300 m2,储能装置蓄热能力为200万kcal/h,集热效率为45%,汽轮机主蒸汽压力为0.8~1.2 MPa、温度为260~320 ℃,综合光热发电效率为13%;工程全部设备采用国产设备,并于2011年6月26日完成了国内首台槽式太阳能热发电站中试机组的并网发电,实现了国内太阳能热发电领域槽式热发电系统项目“零”的突破。

本文结合国电新疆吐鲁番槽式太阳能热发电站的示范工作实践,着重探讨了槽式太阳能热发电站全厂导热油系统的应用技术,并结合笔者多年设计及研究经验,与诸位学者共享并探讨槽式太阳能热发电站全厂导热油系统的设计方法,共同提高我国槽式太阳能热发电站的设计水准,更好地保护环境,造福人类。

1 槽式太阳能热发电站全厂导热油系统方案及各分系统设计特点

1.1 全厂导热油系统方案

槽式太阳能热发电技术是将太阳光能转变为热能,再将热能转变为电能的一种发电方法;其利用数组串联的抛物面槽式聚光单元集热器吸收太阳光能,然后将聚光集热管内的导热油加热到高温,通过一系列油水、油汽换热装置产生过热蒸汽,从而推动汽轮机发电机组发电;也就是以槽式太阳能集热装置代替传统燃煤锅炉设备的发电站。

全厂导热油系统是槽式太阳能热发电站的核心系统之一,承担着向太阳能集热场单元集热器循环供油、补油,并产生连续的高温导热油,为汽轮机热力系统提供热源等重要任务。本文拟采用Helisol 5A太阳能热发电专用有机硅导热油作为热载体,该导热油是透明液体,具有无刺激性、极难被引燃、粘度极低、稳定性强、持久耐高温等特点,其液相的适用温度为-40~425 ℃。因此,汽轮机主汽温度不能超过415 ℃。

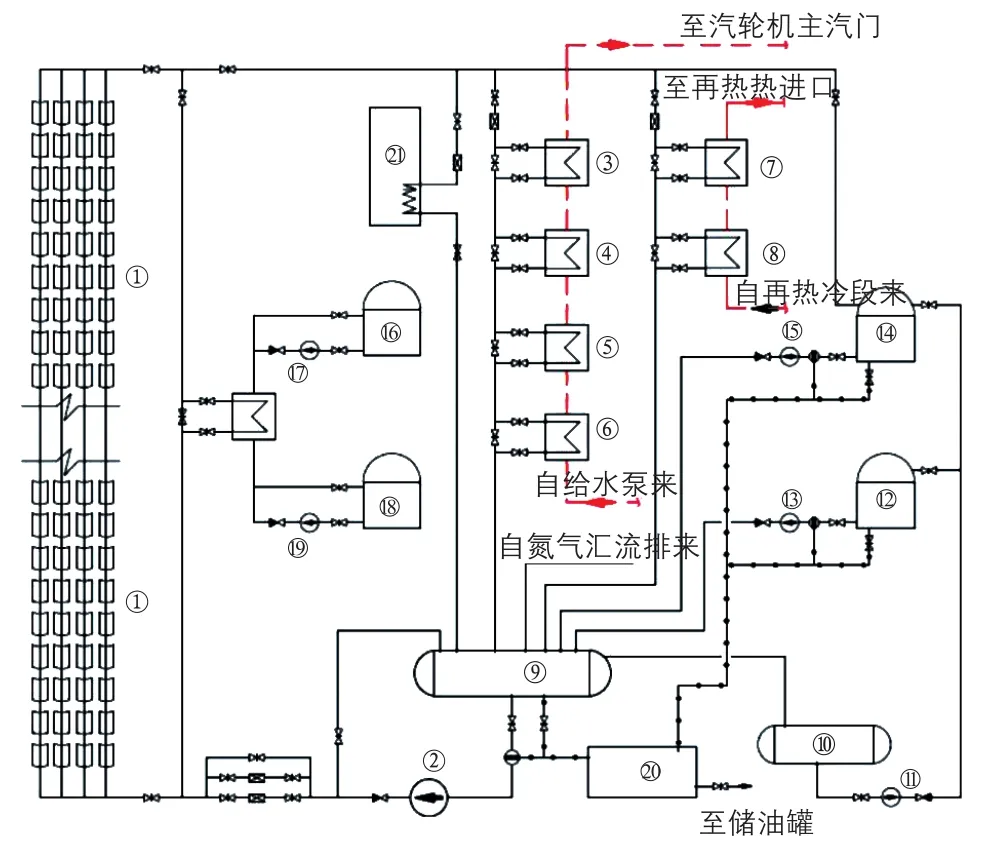

槽式太阳能热发电站的全厂导热油系统常规涵盖卸油系统、循环导热油吸热系统、循环导热油放热系统、导热油与熔盐换热系统、膨胀溢油系统、事故放油系统、污油处理系统、充氮保护及灭火系统、辅助热源系统等9个主要分系统[1]。图1为全厂导热油系统图。

图1 全厂导热油系统图

1.2 全厂导热油系统各分系统的设计特点

1.2.1 卸油系统

卸油系统宜采用母管制,通常设置2座储油罐、2台卸油泵和2台补充油泵。在储油罐附近设置2台补充油泵,为系统补充油量至膨胀缓冲油灌。储油罐最高点设置安全排气,底部设置排污水油口,在运行中冷却系统输送来的导热油,不断地进行二次油气分离并排气。为了保证系统中的油质及设备的正常运行,不论来油品质如何、采用何种卸油方式,在卸油泵入口前均加装油过滤器,每台油过滤器的清洗均采用蒸汽反吹扫和反冲洗水。

在符合GB 50016-2014《建筑设计防火规范》的要求后,储油罐的台数应考虑油源的供应情况,如油源保证性、油源的远近、运输方式及能力等,通常可设置1~2台储油罐。

1.2.2 循环导热油吸热系统

循环导热油吸热系统采用单元制,冷母管至N组槽式单元集热器可按枝状结构的方式设计。其中,膨胀缓冲油罐下端引出一路低温油管道,先经过细网滤油器,再经导热油循环泵提升压头; 提升了压头的导热油流经渐缩型冷母管,被分配进入枝状油管道,最后流入N组槽式单元集热器方阵进行辐射换热。在导热油循环泵出口止回阀后的管道上,装设了至导热油膨胀缓冲油罐的再循环管道。在导热油循环泵再循环管道节点后方,泵出口至槽式单元集热器方阵的管道上,装设了导热油供油操作台,通过调节供油操作台可适应机组各种工况下进入集热器的导热油流量。控制集热器方阵出口的导热油的温度约为425 ℃(运行中可调),N组槽式单元集热器出口分别通过管道连接至1根管径逐渐增大的导热油热母管。符合以上吸热过程的系统称为循环导热油吸热系统。

循环导热油吸热系统每台机组应设置4台调速油泵,其中2台运行,1台运行备用,1台检修备用。

1.2.3 循环导热油放热系统

循环导热油放热系统采用单元制。从N组槽式单元集热器出口分别相连汇合至1根管径逐渐增大的导热油热母管上,分3路送出,且在去高温过热器及再热器2条支路的管道上设置了自动调节阀。

第1路高温导热油首先经过机组热力系统的高温(油汽)过热器,使蒸汽侧加热到410±5 ℃、9 MPa的过热蒸汽去推动汽轮机做功。从高温(油汽)过热器流出来的高温导热油接着流经蒸汽发生器,然后在蒸汽发生器内又一次进行对流放热,使在发生器内的蒸汽侧蒸汽加热到一定的过热度;经过蒸汽发生器的高温导热油继续流经一级或两级高压加热器,使在高压加热器内的高压给水进一步加热达到设计值。这时,高温循环导热油温度已降至接近给水的饱和温度,然后流入导热油膨胀缓冲油罐内。

第2路高温循环导热油(约425 ℃)直接流经再热器进行换热,使从汽轮机出来的冷再热蒸汽加热达到再热热段工作温度后,放热后的导热油流入导热油膨胀缓冲油罐内。高温(油汽)过热器、蒸汽发生器、高压加热器的导热油油侧及再热器导热油油侧均设有小旁路,在机组起动或发生故障时,可直接流入导热油膨胀缓冲油罐内或下一级换热器。

第3路高温导热油(约425 ℃)是在光照较强期间,直接流经熔盐蓄热器进行热交换,放热后的导热油通过调压后,再注入导热油循环泵出口管道内,流入N组槽式单元集热器方阵重新再加热。

1.2.4 导热油与熔盐换热系统

导热油与熔盐换热系统设有熔盐冷储罐、熔盐热储罐、熔盐油换热器,还设有2台熔盐热泵、2台熔盐冷泵,均为1台运行、1台备用。自太阳能聚光集热场加热的高温导热油流经熔盐油换热器,将约425 ℃的导热油与冷熔盐进行热交换,使低温熔盐加热至蓄热温度后,再储存到熔盐热储罐。当夜间或阴雨天时,通过熔盐油换热器将熔盐系统的蓄热量传递给机组热力系统,产生蒸汽推动汽轮机发电[2]。

1.2.5 导热油膨胀溢油系统

导热油膨胀溢油系统通常设置有膨胀缓冲油罐、导热油溢油罐、溢油泵等,膨胀缓冲油罐出口管道上需装设油过滤器[3]。

本系统中的膨胀缓冲油罐和导热油溢油罐起到中转输油枢纽的作用,共同担负着在各种运行工况下,接收来自导热油放热系统、事故放油系统的回油,以及卸油系统的补充油等工作。导热油膨胀溢油系统具有缓冲消化导热油加热膨胀增容的能力,同时还应按照工况运行要求,不断地将系统内的各种无用气体用氮气置换出来,排入污油处理系统。

1)全厂导热油系统启动或运行中,循环导热油最终被加热到425 ℃,由于受热体积增大,致使膨胀缓冲油罐的油位达到溢油水平时,导热油将通过膨胀缓冲油罐与溢油罐相联的溢流管自流进入溢油罐,在正常工况时可借助溢油泵送入储油罐,当系统处于事故状态时,可直接将导热油溢油排放至事故油罐。

2)导热油膨胀缓冲油罐设置有高高位、高位、正常位、低位、低低位的液位指示装置,该装置实时将各种信号远程传送到机组单元控制室,通过远程操控使膨胀缓冲油罐液位处于正常状态。当膨胀缓冲油罐液位降低较大、发生漏油时,来自液位指示装置的指令将自动解列吸热系统油汽(油水)换热器;当膨胀缓冲油罐液位增高较大、发生满油时,来自液位指示装置的指令将自动起动溢油排油泵,将多余的溢油排入储油罐。

3)当系统油温接近结晶温度时,起动辅助热源系统,导热油借助循环泵的压升,将系统内的导热油加热,达到防凝目的,保证机组正常运行。

1.2.6 事故放油系统

全厂导热油系统发生的常见故障之一是泄漏现象,常见的现象如太阳能集热场单元集热器元件、油泵类密封、阀门及法兰、膨胀缓冲油罐接口处渗漏等,严重的现象如过热器、蒸汽发生器、高压加热器、再热器管程破裂等。当系统发生上述泄漏或故障时,直接将导热油排放到事故油罐中,防止事故的扩大,并尽快恢复系统的正常运行。

导热油事故放油系统中,通常设置1个导热油事故油罐、2台事故油泵、滤油器等设备。事故油罐的容积可按系统管道及设备中所容纳导热油的数值大小来选取,并考虑一定余量。

1.2.7 导热油污油处理系统

导热油污油处理系统采用母管制,即2台或多台机组设置1套污油处理系统装置。污油处理系统装置装设于膨胀缓冲油罐与导热油循环泵之间的旁路管道系统中。

导热油循环泵、卸油泵、补充油泵、溢油泵等设备入口滤油器排除出来的污油水、油渣,以及系统设备检修时吹扫出来的污油等,均进入到污油处理系统装置进行深度处理,处理合格后的导热油再返回到储油罐。

导热油污油处理系统配置的设备设施包括污油泵、污油池、溢流式隔油池、集油池、污油水处理装置、油净化装置等。

1.2.8 充氮保护及灭火系统

按照运行工况要求,在运行过程中为了隔绝高温导热油与空气相接触进而发生氧化反应,防止高温导热油乳化变质现象的发生,在系统中采取的主要措施是给膨胀缓冲油罐充氮密封并维持一定数值的压力;同时,本系统还具有兼顾惰性气体灭火的功能。本系统设置了氮气混流排装置,配备一定数量的氮气瓶。

1.2.9 辅助热源系统

辅助热源系统主要是供给系统在机组热力系统起动时需用的蒸汽、导热油系统启动煮油、在夜间或阴雨天时系统防凝加热导热油等。系统中设置1台燃油(燃气)蒸汽锅炉[4],额定蒸汽参数为1.2MPa/194℃,其产生的蒸汽与全厂热力系统相连,供给机组汽水系统用汽等;导热油集热系统启动煮油,或在夜间和阴雨天单元集热器方阵油品防凝,对系统中的导热油可利用燃气锅炉直接循环加热。

2 槽式太阳能热发电站全厂导热油系统设计中需注意的问题

在槽式太阳能热发电站的施工设计中,全厂导热油系统设计的基本要求是保证系统安全运行,这就必须从系统拟定、主要设备配置等方面进行考虑,以保证机组发电系统运行稳定。鉴于此,下文对系统施工设计中需注意的有关内容进行分析。

2.1 全厂导热油系统的拟定

槽式太阳能热发电站全厂导热油系统的拟定是非常重要的工作,是影响并决定热电站是否成功的重要评定指标之一。借鉴国外槽式太阳能热发电站较成熟的经验,一般可将全厂导热油系统设计成并列式、串联式两种形式。两种形式各有优缺点,从国外投入商业运行的槽式太阳能热发电站来看,以串联式系统居多,且系统运行经济合理、安全可靠、技术先进。因此,本文前述的系统推荐采用串联式全厂导热油系统。

2.2 导热油的选择

导热油的选择要与槽式太阳能热发电站汽轮机组选型相互适应。对目前国内外导热油产品的性能进行分析后发现,导热油使用温度限制了高温高压汽轮机的使用。因此,不同参数的汽轮机组可选用相适应温度的导热油作为换热介质,一定温度的导热油可适应一定参数的汽轮机组,当然要尽量选取高参数的汽轮机作为槽式太阳能热发电站汽轮机机组。另外,在选取导热油时,还应考虑无毒、热传导性良好、低温黏度小等特性。参照相关资料,导热油的最高使用温度必须高于机组系统设计规定的主蒸汽温度10 ℃左右[5]。

2.3 系统推荐流速选取及管径计算

全厂导热油系统的管内导热油流速选取主要考虑是否有利于导热油辐射换热,防止导热油加速变质产生残碳而传热恶化。根据工程流体力学介绍,对于在平直的圆管中流动的流体流态,可用雷诺数(Re)的大小判断。对现场试验结果分析认为,管内导热油流态属湍流,即Re≥4000时比较适合,有利于强化系统导热油的对流或辐射换热。通过参考相关资料,建议选取的流速为:导热油循环泵入口侧管道为0.5~1.5 m/s,循环泵出口侧冷母管为1.5~2 m/s,集热场N组槽式单元集热器管道为2~3 m/s,集热场出口侧热母管为2~3 m/s,热母管后放热管道均为2~3 m/s。管道内径选取通常可由式(1)或式(2)确定:

式中,Di为管道内径,mm;G为介质质量流量,t/h;v为介质比体积,m3/kg;ω为介质流速,m/s;Q为介质容积流量,m3/h。

2.4 管路系统的严密性

2.4.1 管道附件选择

为了与汽轮机发电机组主蒸汽温度相匹配,系统导热油工作温度选取较高,在设计中必须重视导热油系统的防泄漏问题,以消除自燃等安全隐患。所以在选择管道附件时,应考虑以下措施:

1)系统中的自动阀门应采用气动执行机构,不能采用电动执行机构。

2)系统中使用的阀门应采用锻制工艺阀门。

3)按照维护检修管道要求,管道之间在一定距离需分段时,宜采用法兰连接;无特殊要求时,应采用焊接连接。

2.4.2 管路试压

导热油系统管路应按照设计压力的1.5倍进行严密性试验,试验后应将系统管路内的水分彻底吹扫干净,防止产生暴沸喷油事故,危及机组安全运行。

2.5 膨胀缓冲油罐容积及安装位置

膨胀缓冲油罐的容积主要是调节系统中导热油的膨胀部分容积,其容积应大于系统内导热油从环境温度至最高工作温度时因受热膨胀而增加的容积的1.3倍[5]。

膨胀缓冲油罐应安装在导热油系统的最高点,即高位布置,目的是将其内聚集的过量低沸物、水蒸汽和其他气体安全排放,同时给循环泵入口保持一个静压头,防止泵的汽蚀。

2.6 储油罐容积

储油罐不仅可存放来自系统外的导热油,还应满足存放机组大修期间的导热油的要求。参照相似工程规范要求,储油罐的容积应选取导热油系统内管路、设备设施全部存油量的1.2倍[6]。

3 结语

本文从工程设计角度出发,通过介绍全厂导热油系统的组成,提出了系统设计整体规划及分系统的概念,为将来开发研编槽式太阳能热发电站设计技术规程规范奠定了基础;阐述并明确了全厂导热油系统各个分系统的设计功能及要点,以保证各系统设计的技术先进、安全可靠、经济适用;说明了在设计全厂导热油系统中应注意的事项,明确了导热油的选择原则、管内介质流速的选取范围、管路系统的严密性、管道附件阀门的选取要求等;说明了导热油系统储油罐、膨胀缓冲油罐在设计选取容积时应遵循的原则等。

[1]刘鉴民. 太阳能利用·原理·技术工程[M]. 北京: 电子工业出版社, 2010, 418-491.

[2]牛亚楠, 徐二树. 槽式太阳能热发电导热油传输系统防凝方案研究[D]. 北京: 华北电力大学, 2015.

[3]SY/T 0524-2016, 导热油加热炉系统规范[S].

[4]燃油燃气锅炉房设计手册编写组. 燃油燃气锅炉房设计手册[M]. 北京: 机械工业出版社, 2013, 349-416.

[5]GB 24747-2009, 有机热载体安全技术条件[S].

[6]TSG G0001-2012, 锅炉安全技术监察规程[S].