叶片形式对串并联泵内部流场及压力脉动的影响

石海峡,邹文鹏,李 跃 ,黄 鑫

(1.合肥工业大学机械工程学院,合肥 230000;2.合肥工业大学汽车与交通工程学院,合肥 230000)

0 引 言

串并联泵是一个可以通过进口和出口两个阀门的转换拥有串联和并联两种工况的特殊多级泵,有高扬程或大流量两种工作状态,一台泵就完成两台泵串并联工作任务,结构紧凑、可靠性高、调节方便,广泛运用于消防、军事、排水、船舶等领域。泵在高速运行的过程中造成内部流场的不稳定会产生湍流,湍流中水流的相互掺混使流场内各点压力在空间和时间上具有随机性的脉动即压力脉动,压力脉动与机组振动、噪声有着密切的联系,其特性会引起机组振动,损害泵的水力部件,影响其水力性能和运行稳定性,是衡量整个机组稳定性的重要标志。随着技术的发展进步,保证设备运行稳定性、减少噪音振动、提高水力性能成为串并联泵未来发展的必然方向[1]。因此,分析研究串并联泵的流场规律、压力脉动特性及其相对应的结构改进,对今后串并联泵的发展都具有指导意义。

国内外学者有对流体机械设备的压力脉动及振动特性做过大量研究,Wu D[2]等研究了循环水泵在不同流量下的噪声、振动特性和非定常流动特性,应用技术,获得了声、压波动和振动信号的显频频谱,并成功地识别出它们的主频率,发现设计工况的噪声水平低于非设计工况,在部分负荷工况下声压级最高,泵的声发射主要是由非定常流动和压力波动引起的。Li W[3]对混流泵的流场和叶片结构响应进行了协同求解,研究了混流泵叶片转子在流固耦合作用下的振动特性,比较了混流泵在不同流量条件下叶片表面的压力分布,研究了叶片在静载荷作用下的变形、等效应力分布和固有振动频率。R. Spence[4]等通过三个不同工况15个监测点,得到4个不同几何参数相对重要性,旨在通过压力脉动的降低,提高零部件寿命和降低噪音/振动的产生。Amro M[5]等通过监测在叶片出口内部压力波动,发现在双蜗壳的锅炉给水泵中v型切割形式增加叶片的叶片和蜗舌后缘之间的有效间隙,降低叶片和蜗壳的相互作用,在非设计工况下有效减少压力波动。柴立平[6]等学者通过改变叶片的叶片数与出口安放角等参数,运用多相干的分析方法采集振动信号,得到影响串并联泵内压力脉动主要影响因素。李跃[7]等学者通过实验的方式对监测点内20~8000Hz范围内的振动信号进行了频谱分析,发现新型结构虽然水力效率低于原始结构但是减振降噪上有明显的效果。

本文在之前的研究基础之上,为了进一步研究串并联泵的内部流动机理,设计选取2种叶片形式于已有的原型叶片进行对比,从水力特性及压力脉动等方面分析其在串并联泵中的适应情况,比较各形式之间的优劣,为串并联泵的进一步设计升级与减噪提供一定的参考。

1 数值模拟

1.1 几何模型基本参数

串并联泵有两种工况,串联工况下的额定流量Q=75 m3/h、扬程H=160 m、转速n=2 900 r/min。并联工况时下的额定流量Q=150 m3/h、扬程H=80 m、转速n=2 900 r/min。

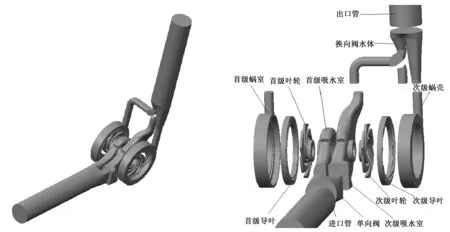

利用商业软件Creo对串并联泵三维造型,主要结构参数如表1所示,进出口管水体加长到需要的长度,以减小边界条件对仿真结果的影响。串并联泵模型水体图见图1。

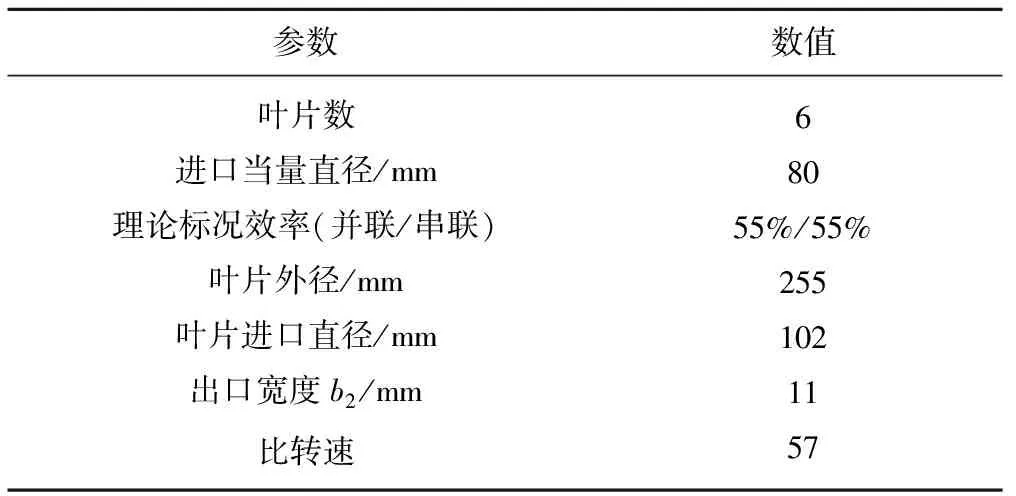

表1 离心泵叶片基本结构参数

图1 串并联泵的模型水体图

1.2 计算方法

用 ICEM CFD软件对模型流道进行网格划分,串并联泵部件众多,流道复杂,其中进口及出口延长段采用六面体网格,叶片及导叶流道采用四面体网格,保证网格质量在0.4以上,为保证计算结果收敛和准确进行网格无关测试,进行几组测试之后,在保证扬程及效率不依赖网格数变化的前提下,得到整个计算区域网格,网格数在2 000 万左右.迭代残差设定为10-5,保证计算结果的收敛。边界条件:进口边界采用速度与轴向均匀分布Static Pressure一个大气压,出口边界采用质量流量Mass Flow Rate,固壁的边界条件采用无滑移边界条件。交界面条件:定子与转子之间的动静交界面采用设置为冻结转子模式。

1.3 方案的选择及仿真可靠性验证

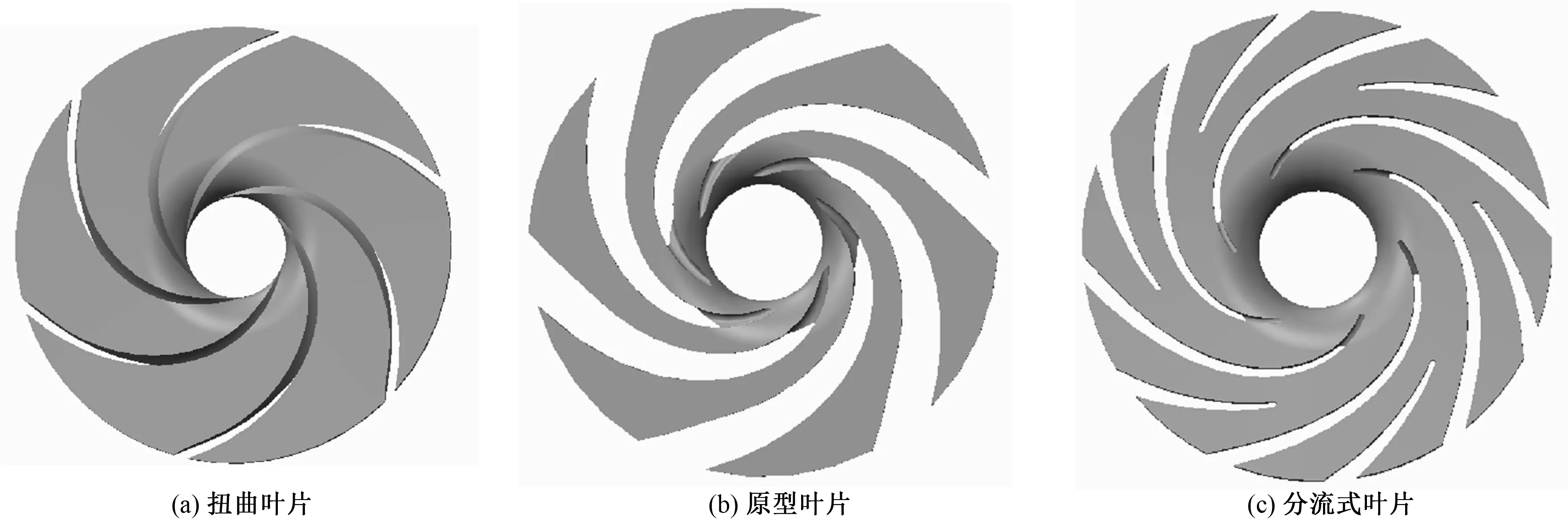

叶片是泵中的动力部件,对泵的性能有着决定性作用,为单独比较叶片形式对串并联泵流场及压力脉动的影响,对蜗壳、导叶及叶片出口和进口直径等外形尺寸参数保持一致的情况下,设计了两种满足串并联泵外特性需要的扭曲叶片及分流式叶片与原型的叶片进行对比,叶片的水体图如图2所示。

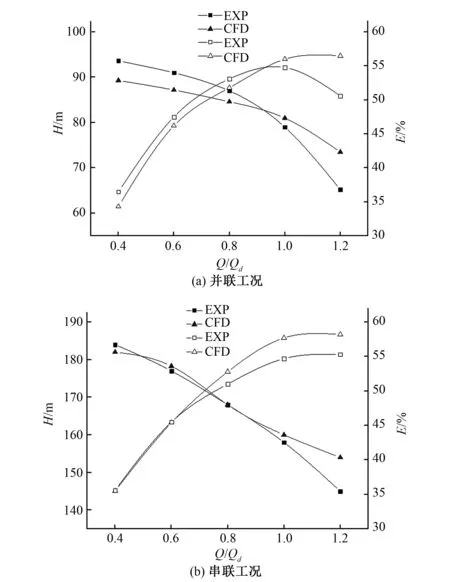

图3是原型叶片实验与仿真结果的对比图,用工作流量Q与标况流量Qd的比值,从0.4~1.2共五种工况,对串联和并联两种工况仿真结果与试验的结果进行对比,H为扬程,E表示效率。并联工况下扬程误差范围在2%~4.8%,效率的误差约为1.5%~2.6%;串联工况扬程在小流量工况下实验与数值模拟的结果误差很小,效率误差在1%~5%之间。大流量工况下,由于串并联泵的结构流道复杂,尤其是并联工况下流量已经增大一倍,继续增大流量泵内可能发生汽蚀等不稳定运行情况,流量增大后设备的冲击振动增大、蜗壳内回流严重等等因素严重影响了泵的外特性,扬程下降明显。试验中扬程、效率的测定依靠于压力表、扭矩仪、频闪仪,测量存在一定的误差,仿真模拟都是建立在理想化模型基础上的,对机械损失,加工误差等很多因素忽略不计,在大流量工况下存在一定误差。综上所述全工况下仿真结果与试验结果的总体误差范围在5%以内,因此认为仿真得到的结果是有效的。

图2 3种叶片形式水体图

图3 原型叶片实验与仿真对比图

2 不同叶片形式的水力性能分析

2.1 外特性结果对比分析

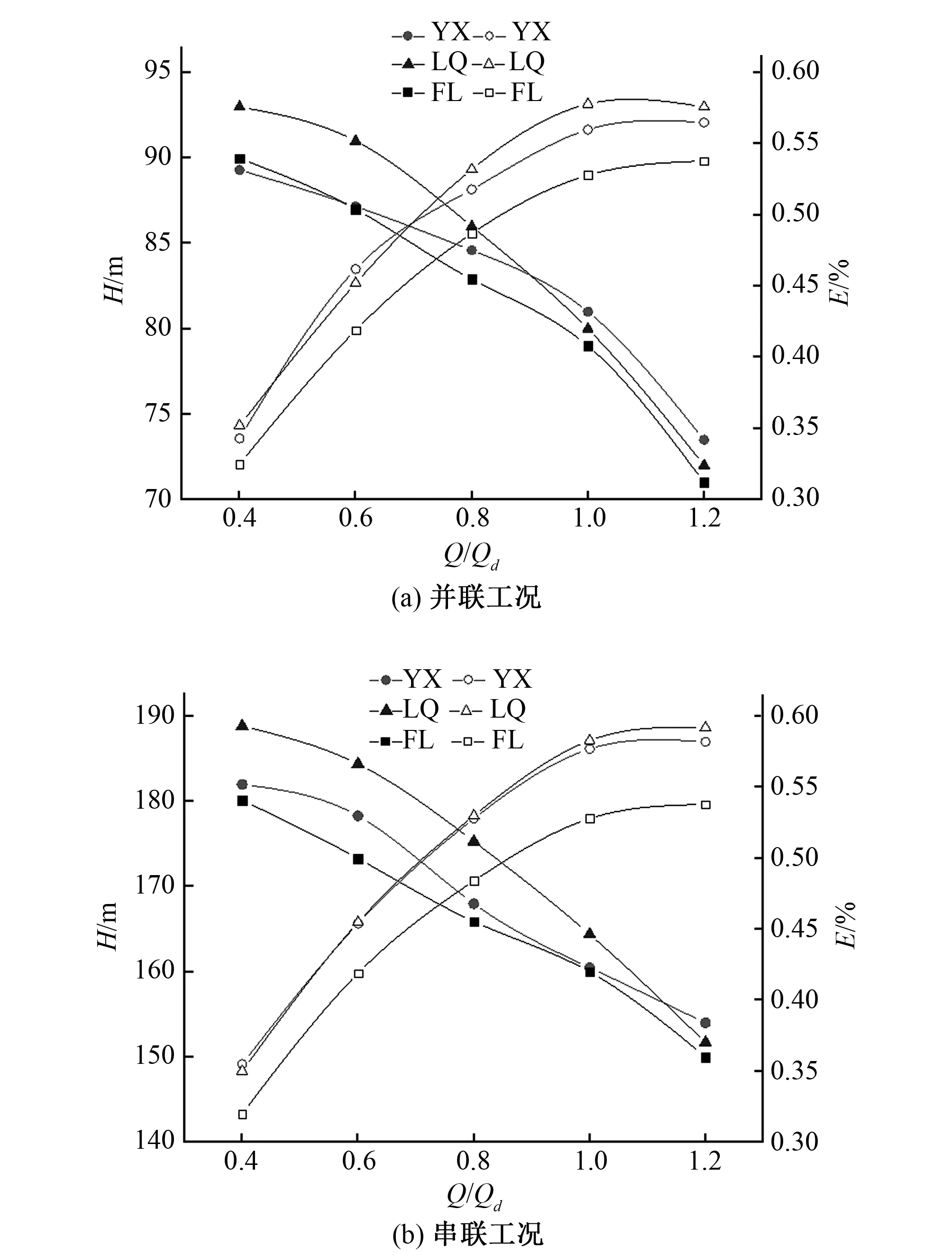

对3种形式叶片的外特性进行对比,扬程、效率与流量的关系如图4所示。

图4 3种叶片扬程与效率对比图

图4中YX为原型叶片,LQ为扭曲叶片,FL为分流式叶片。由图4并联与串联工况下3种叶片扬程与效率对比图可以得到,并联工况下在小流量工况下扭曲叶片的扬程明显大于原型和分流叶片,额定工况下都可以满足80 m的要求,大流量工况下3种叶片形式扬程大小和规律基本持平,效率方面扭曲叶片形式也明显高于其他两种方案,分流叶片的效率要低很多,扭曲叶片的效率在额定工况下达到最大值且高效区范围最大。串联工况下扭曲叶片的扬程明显大于其他两种叶片形式,在小流量工况下高出5.5%,效率基本与原型叶片持平但在额定工况下最高。综上所述,串并联泵中扭曲叶片形式最优原型圆柱叶片形式其次,最差的是分流叶片形式。

2.2 内流场分析

2.2.1 关键位置结构示意图

由图1可知串并联泵结构复杂,影响性能的关键位置也很多,为了研究叶片形式对其的影响将着重观察叶片、导叶和蜗壳这段的流场变化,关键位置结构如图5。

图5 截面位置结构示意图

2.2.2 并联工况的内部流场分析

由于并联工况下首、次级叶片的工作状态相似,采用流道管阻更小的次级叶片进行分析,比较分析不同叶片形式在工作中的流场分布状况。

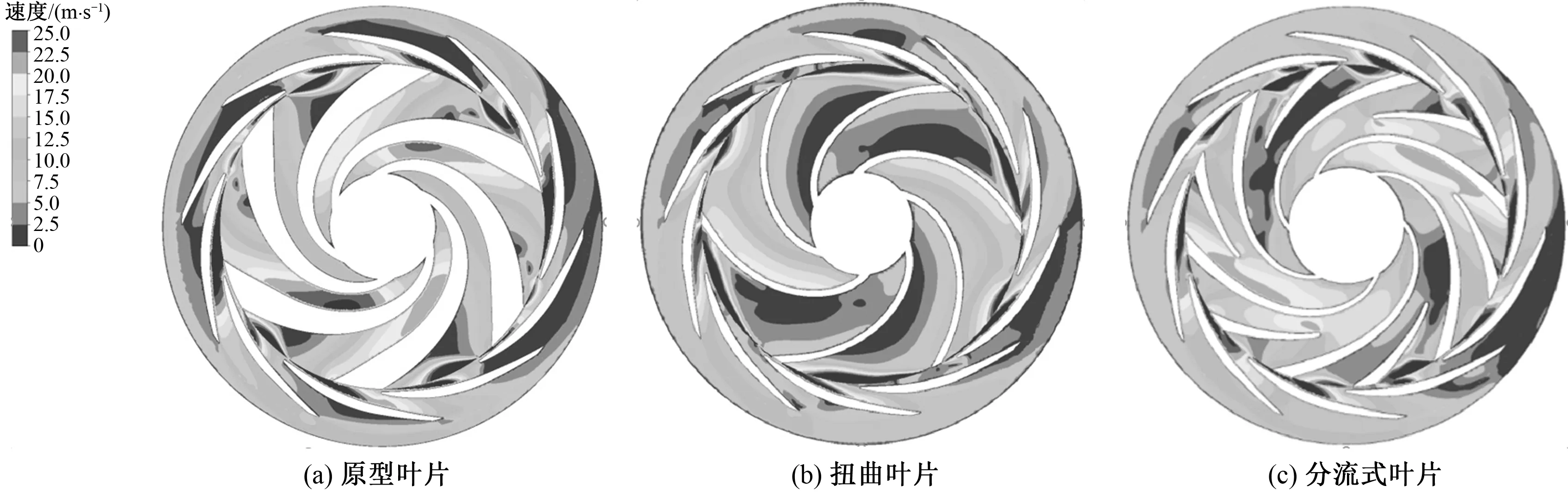

图6为并联工况下一个时刻次级叶片的中截面流线图。可以看出叶片形式不同流线分布有很大的差异,原型叶片由于叶片较厚,流道较其他叶片窄,漩涡等不稳定流动状态主要出现在流道突然增大且与导叶发生冲击的地方,扭曲型叶片流道较宽,在叶片背面前端也会产生一定面积的漩涡,但通过导叶的整流作用分离涡等得到明显减小,由图6可以观察到在叶片转动到与导叶一定相对位置的时候,分流式叶片的分流小叶片、主叶片与导叶形成了一个相对封闭的空间,不利于流体无法顺利流出,产生了大量剧烈漩涡,所以效率及扬程较其他两种低很多。

图6 并联工况中截面中截面流线图

观察图7速度云图发现3种叶片形式的中截面流场的速度从进口到出口逐渐增大,流体到叶片与导叶交汇处达到最大值,经过导叶的整流作用速度逐渐降低转化成液体的压能,有利于减少液体流动的损失,流道内相对速度的变化和压力梯度的作用造成脱流和回流是形成漩涡的主要原因,原型叶片与分流式叶片流道内速度出现先增大后减小的现象,不利于内部流场的稳定与能量转化。扭曲型叶片形式的内流场流速随进口到出口从叶片背面到工作面逐渐均匀增大,流场流动规律且稳定。

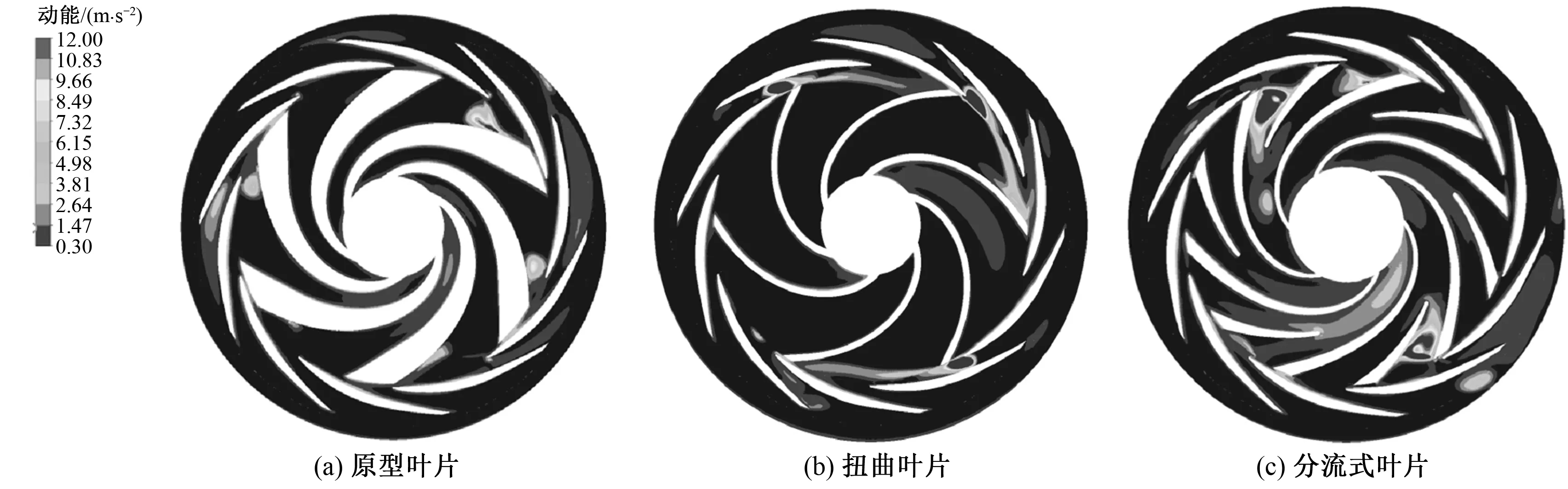

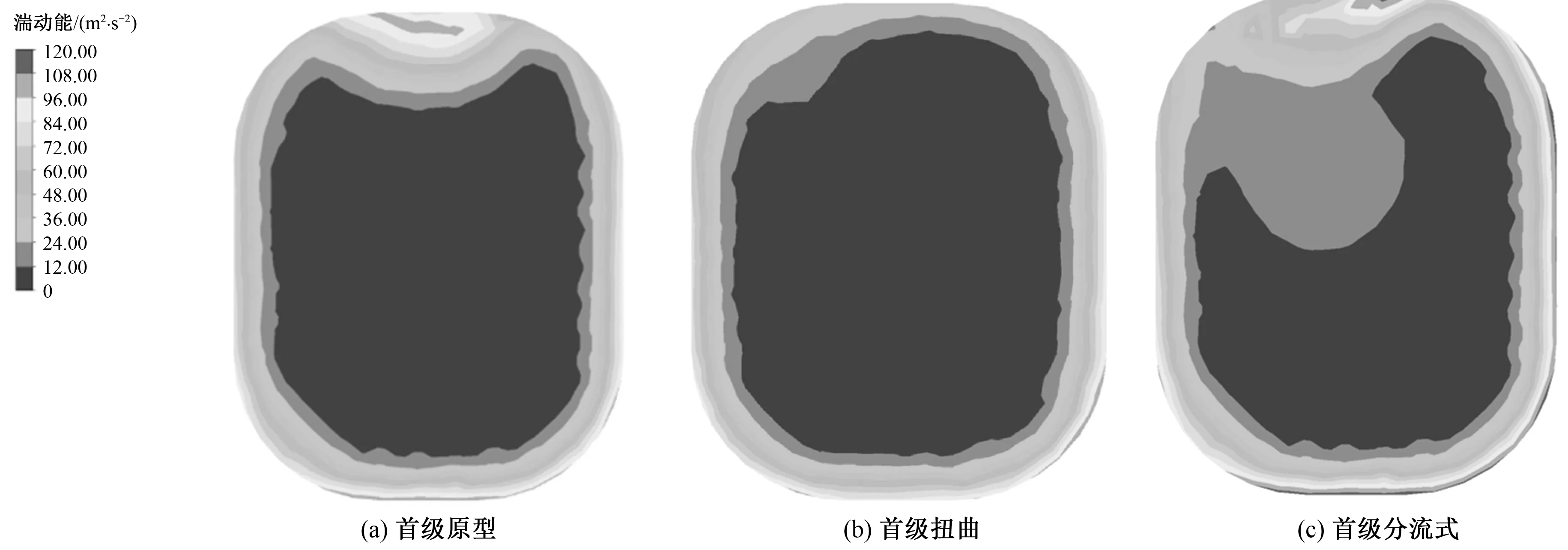

蜗壳隔舌的存在加上叶片与导叶之间的动静干涉改变着叶片流动的边界条件,干扰叶片内部流动诱导漩涡、湍流、回流等不稳定流动情况的产生,而湍动能是衡量湍流发展或衰退的重要指标。可以从图8湍动能分布图上看到叶片将液体送入导叶入口时会出现高湍动能分布区,带分流式叶片的叶片数最多,因此高湍动能分布区域明显大于其他两种方案,所以分流式叶片形式的效率扬程都明显小于其他两种方案。

图7 并联工况次级中截面速度云图

2.2.3 串联工况的内部流场分析

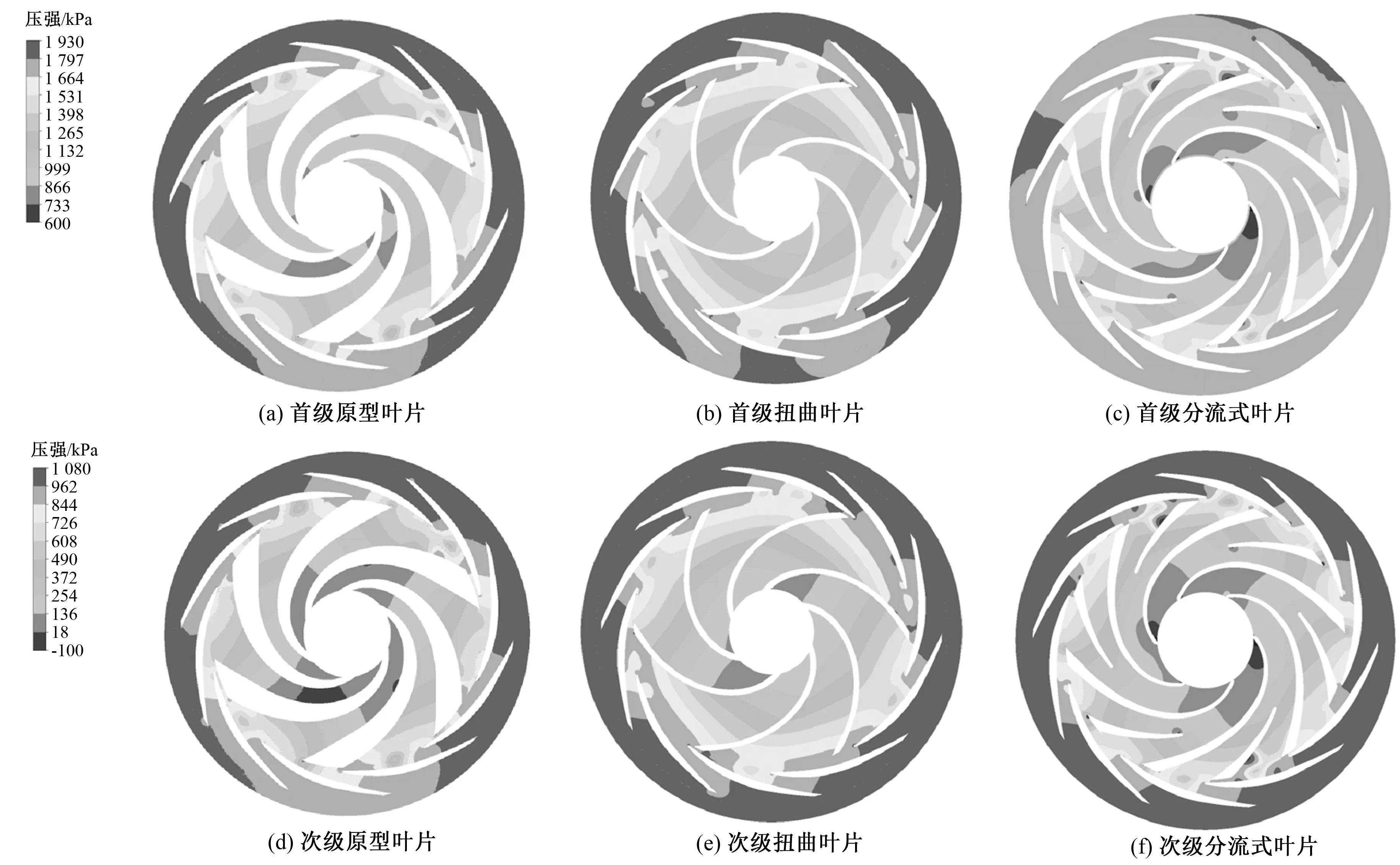

串并联泵的串联工况为了获得更高的扬程,首次级压力大小相差一倍,由于压力的增高、流动速度的增大,两级叶片和出口流动状态存在差异,通过首次级的比较观察分析叶片形式对泵内部流场的影响。由图9分析可知,串联工况下首次级叶片压力分布规律相似,叶片流道内静压值总体规律从叶片进口到叶片出口逐渐增大,原型叶片进口流道较窄,在流道中流速增大过程中出现低压区,容易造成汽蚀等不稳定工况,分流式叶片由于叶片数较多,叶片与导叶之间的动静干涉使得叶片出口和交界面部分区域压力突然增高,影响内部流动稳定性,水力特性最优的扭曲叶片进口处低压区最小,压力分布最为均匀,压力梯度较小,流道中的静压等值线呈现与叶片同心的圆弧,是最理想的状态,说明叶片内流动平稳,没有漩涡回流等现象产生。

图8 并联工况次级导叶中截面湍动能分布图

图9 串联工况中截面压力分布图

工作中流体通过叶片做工流入蜗壳,叶片出口处是流速较大且最大的静压出现的地方,并且此处流动状态会发生很大改变容易造成大面积的不稳定流动状态。由图10可以观察到由于液体的黏度靠近壁面的位置都会出现层流区,该区域湍动能值较高。不同叶片形式的截面漩涡出现的位置存在差异。能够明显的观测到串联工况下首级扭曲叶片湍动能强度与分布面积最小,原型叶片次与分流式叶片相近。次级叶片出口处扬程和流速都高于首级,所以3种形式叶片次级叶片湍动能强度都高于首级,而扭曲叶片出口扬程又高与其他两种形式,在靠近隔舌的位置出现了一定面积的流动紊乱,湍动能明显增强。总体来看原型叶片与分流式叶片出口处流动规律相近,扭曲叶片优与其他两种形式,且流场状态有明显差异。

图10 串联工况叶片出口截面湍动能图

3 不同叶片形式下串并联泵压力脉动特性的研究

3.1 压力脉动时域分析

叶片旋转流体不断从叶片出口流入导叶、蜗壳,发生动静干涉,流动状态发生周期性的变化,介质随着流动状态的波动引起局部压力随着时间瞬间变化,会增大设备的噪音和振动,研究其特性是设备减振降噪的关键。

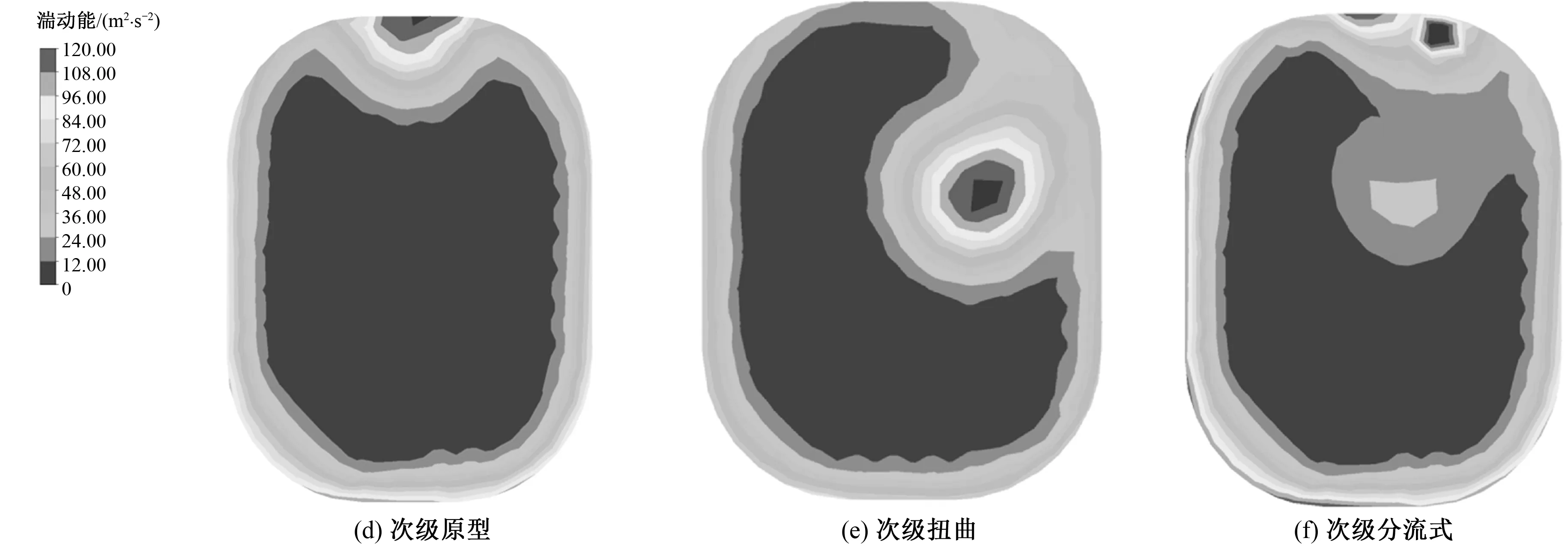

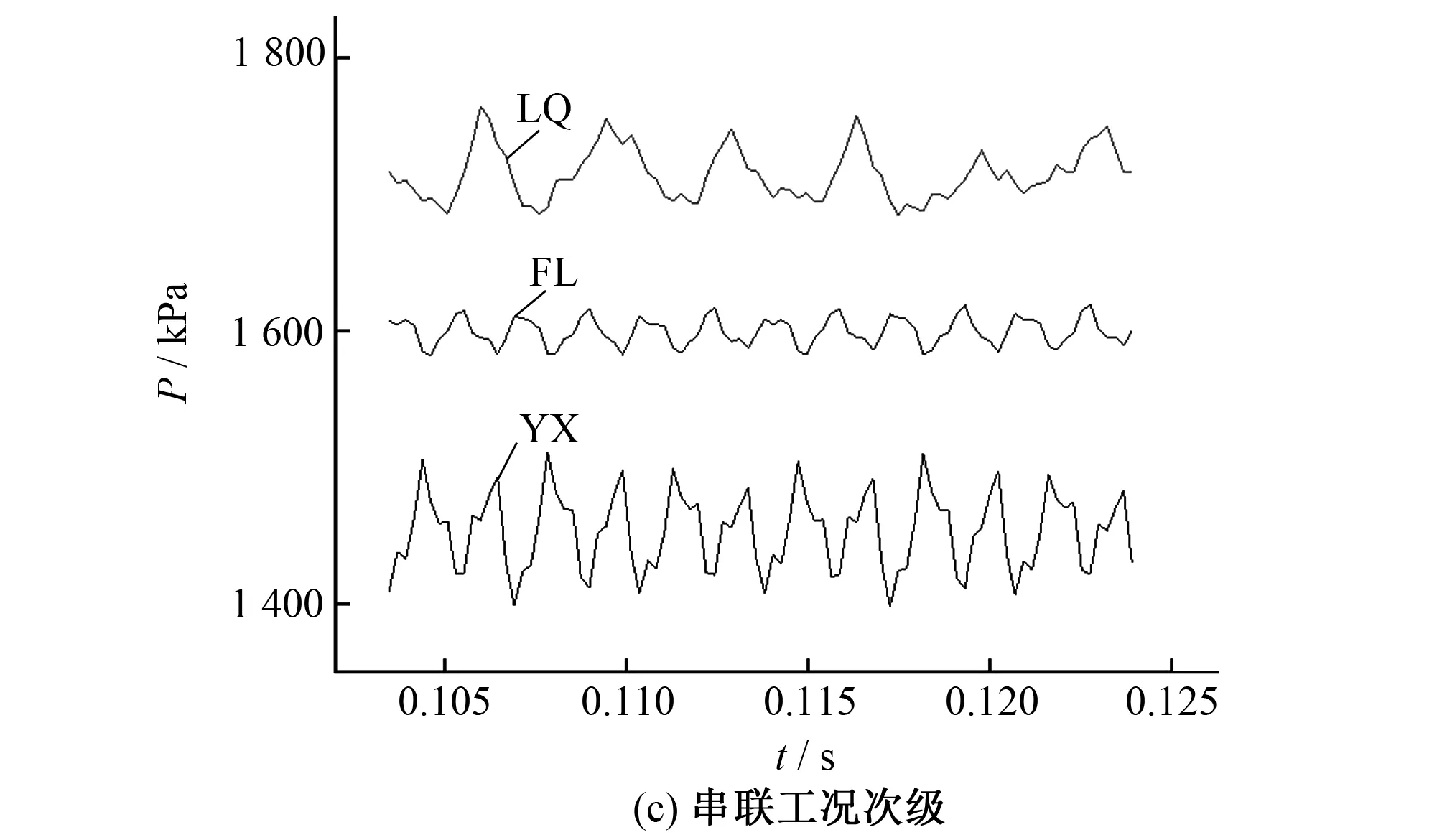

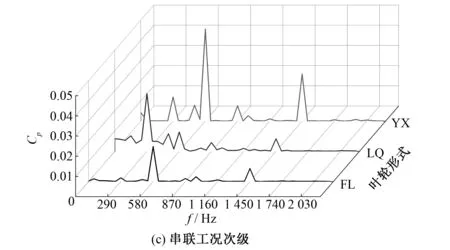

从图11中不同叶片形式下的叶片出口压力脉动时域图可以看出3种形式出口处压力值呈现比较稳定的周期变化,并联与串联工况下相同叶片形式呈现出的脉动波形一致。叶片转动一圈的时间内,出现的波动周期数量与叶片数相同,但大小和波形都存在明显差异,说明叶片形式对泵内流场压力脉动特性影响很大。首先扭曲叶片扬程较高,叶片出口位置的压力均值明显大于其他两种形式,压力波动幅度比原型叶片稍低。分流式叶片由于增加了分流叶片,叶片数多一倍,所以波峰的数量也多出一倍,压力波动幅度明显小于其他两种形式。原型叶片出口处出现二次峰值,波动幅度最大,不利于设备的减振。总体来说增加分流叶片的分流式叶片压力脉动特性最佳。为了更深入的了解几组叶片形式下的压力脉动特性,经过快速傅里叶变换将时域图转化为频域图如图12所示。

图11 叶片出口压力脉动时域图

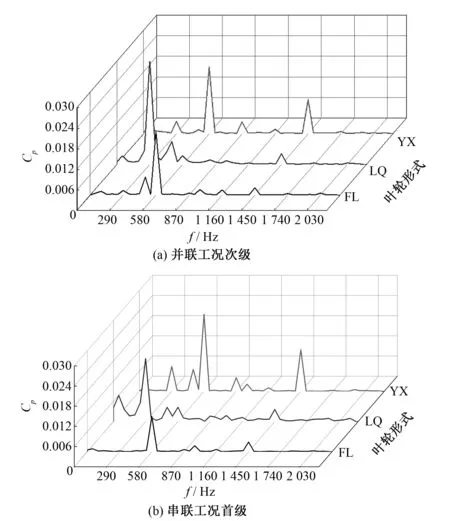

图12 叶片出口处压力脉动频域图

3.2 压力脉动频域分析

为了消除静压值等其他因素的干扰引入无量纲压力系数Cp。其中Cp的定义为:

(1)

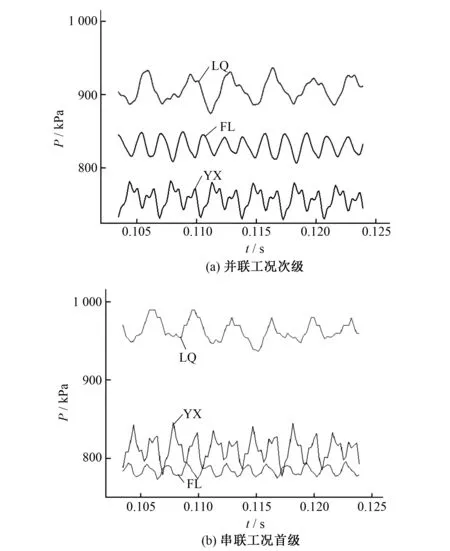

本次讨论的串并联泵轴转速n=2 900 r /min, 叶片的转频fn=n/60=48.33 Hz,3种叶片都是6个叶片,叶频为6fn=290 Hz。 由图12可知频域的峰值均出现在整倍叶频处, 且不同形式的叶片压力脉动规律差异明显。说明叶片形式是影响压力脉动特性的重要因素,对于需要控制振动的流体机械改善叶片形状或选择相应的叶片形式非常重要。可以在频域图中看到叶片形式压力脉动均以低频脉动为主,扭曲叶片的主峰值出现在一倍叶频处,而原型及分流式叶片分别在2倍叶频处。

并联工况下扭曲叶片的幅值最大,原型叶片在5倍叶频时又出现的一个较高的峰值,分流式叶片波峰及幅度最小,对压力脉动特性有明显的改善。

串联工况下,首次级叶片压力脉动规律相近,次级叶片的压力脉动的幅度大约是首级叶片及并联工况下的两倍,说明次级叶片的压力脉动会受到首级的影响不断累加。原型叶片峰值最多,幅度最大,扭曲叶片次之,分流式叶片对脉动特性改善极其明显,大大优于其他两种形式的叶片。

4 结 语

(1)不同叶片形式对泵水力特性影响很大,扭曲叶片扬程最高,效率及内部流场稳定性明显优于其他形式的叶片。

(2)3种叶片形式出口压力脉动规律差异明显,分流式叶片压力脉动峰值最少、幅值最低,对改善设备中流体的压力脉动有明显效果。

(3)根据不同叶片形式下串并联泵的表现,发现首级与次级叶片内部流场与压力脉动特性差异明显且相互影响。

(4)本文设计的扭曲型叶片与分流式叶片对比原型叶片都有着明显的优势,说明在串并联泵中根据相应运行要求改善叶片形状,选择合适叶片形式对其影响很大,对以后串并联泵的设计提供一定的参考。

□

参考文献:

[1] 关醒凡. 现代泵理论与设计[M]. 北京:中国宇航出版社,2011.

[2] Wu D, Ren Y, Mou J, et al. Investigation of the correlation between noise & vibration characteristics and unsteady flow in a circulator pump [J]. Journal of Mechanical Science & Technology, 2017,31(5):2 155-2 166.

[3] Li W, Ji L, Shi W, et al. Vibration characteristics of the impeller at multi-conditions in mixed-flow pump under the action of fluid-structure interaction[J]. 2016,18(5):3 213-3 224.

[4] R Spence, J Amaral-Teixeira. A CFD parametric study of geometrical variations on the pressure pulsations and performance characteristics of a centrifugal pump[J].Computers and Fluids,2009,38:1 243-1 257.

[5] Amro M Al-Qutub, Atia E Khalifa, Faleh A Al-Sulaiman. Exploring the Effect of V-Shaped Cut at Blade Exit of a Double Volute Centrifugal Pump[J].Journal of pressure vessel technology,2012,134:021 301-021 308.

[6] 柴立平,叶 欢,任志明,等.叶片参数对泵出口压力脉动的影响[J].排灌机械工程学报,2016,34(8):645-650.

[7] 李 跃,施卫东,韩笑笑.不同结构形式对串并联离心泵振动特性的影响[J].排灌机械工程学报,2015,33(9):744-749.

[8] 苏晓珍,杨从新,黎义斌,等.叶片进口条件对串并联离心泵无过载特性的影响[J].农业工程学报,2014,30(13):60-67.

[9] 于 萍,孙卫平.船用潜水式串并联离心泵的设计与[J].机电设备,2002,4(23):52-59.

[10] 马士虎,余栋高,谢江辉,等.新型串并联离心泵研制[J].船舶工程,2002,6(23):38-41.

[11] 赵玉萍.立式两级单吸串并联离心泵[P]. 中国专利:00246745.3,2001-07-04.

[12] 黄俊雄,耿少娟,吴 瑞,等.不同叶片形式下离心泵噪声特性对比研究[J].声学学报,2010,35(2):113-118.

[13] 姚志峰,陆 力,高忠信,等.不同叶片形式离心泵压力脉动和空化特性试验研究[J].水利学报,2015,46(12):1 444-1 452.

[14] 姚志峰,王福军,杨 敏,等.叶片形式对双吸离心泵压力脉动特性影响试验研究[J].机械工程学报,2011,47(12):133-137.