基于工件三维模型的三坐标测量技术

□ 郭建芬 □ 秦贞明 □ 徐井利 □ 王丹勇 □ 李树虎

山东非金属材料研究所 济南 250031

1 研究背景

设计技术、生产制造技术和测量技术的不断发展,为产品设计提供了越来越先进的技术手段。应用数字化技术设计的三维模型,可以为后续数控加工、三坐标测量提供数据源头。三维模型的引入,使设计、制造、检测真正做到了数据源的统一。三坐标测量机采用先进的传感技术、数字控制技术及计算机控制技术,具有较高的数据采集和处置效率。配合先进的测量方法,三坐标测量机可以高质高效地实现复杂工件的各种测量需求。三坐标测量技术已经是先进设计与制造技术必不可少的检验手段[1-3]。

2 任务分析

图1所示为某工件三维模型,图2所示为该工件部分尺寸。根据该工件的设计及使用要求,精确控制圆柱面、圆柱孔、圆锥切面三个元素的空间位置尺寸,包括投影角度 α1、α2,长度投影尺寸 D1、D2等。 根据设计要求,基准参照为X、Y、Z三个坐标轴方向。

▲图1 工件三维模型

▲图2 工件尺寸示意图

笔者使用青岛雷顿Miracle三坐标测量机,采用Rational DMIS测量软件。Miracle三坐标测量机的工作原理为:通过精确测量工件表面的数据点,由测量软件拟合形成测量元素,如圆、球、圆柱、圆锥等,再用数学计算的方法得出形状、位置、公差及其它几何数据。通过建立工件坐标系,可以得到所需的各种测量尺寸,实现所需的尺寸投影或尺寸转换。因此,需要根据设计基准,建立测量时的工件坐标系。工件坐标系的建立应尽量与设计坐标系一致[4-5]。

要求在一次装夹固定的条件下,建立所需的工件坐标系,测得所有元素,构造所需尺寸来评价位置与尺寸,这样才能保证较高的测量精度与效率。可见,合适的装夹固定方法对于工件坐标系的建立与后续测量至关重要[6]。

3 测量流程

建立工件的三维模型,由测量软件读取三维模型数据,提取模型设计元素,获取工件各元素的理论数据。建立工件坐标系,编制程序控制三坐标测量机进行精确测量。利用测量软件强大的功能,根据图纸要求进行尺寸与公差评价[7-9]。

测量流程如图3所示。

▲图3 测量流程

3.1 工件固定

根据建立坐标系与测量各元素的需求,将工件底部端面粘结固定,如图4所示。

3.2 测头选择

建立工件坐标系时,由于所需测量基准面很小,因此选用直径1 mm的测头来完成建立工件坐标系所需的测量工作。对于直径为2.5 mm的小孔及圆锥切面的测量,也只能选用直径1 mm的测头,如图5所示。

▲图4 工件粘结固定

对于圆锥切面与小圆柱孔的测量,除了选用小测头外,还需要旋转合适的角度才能进行测量。通过多次试验验证,确认所需的测头合适旋转角度,并一次校验完毕,如图6所示。

▲图5 测头选择

▲图6 测头旋转角度

3.3 三维模型读取

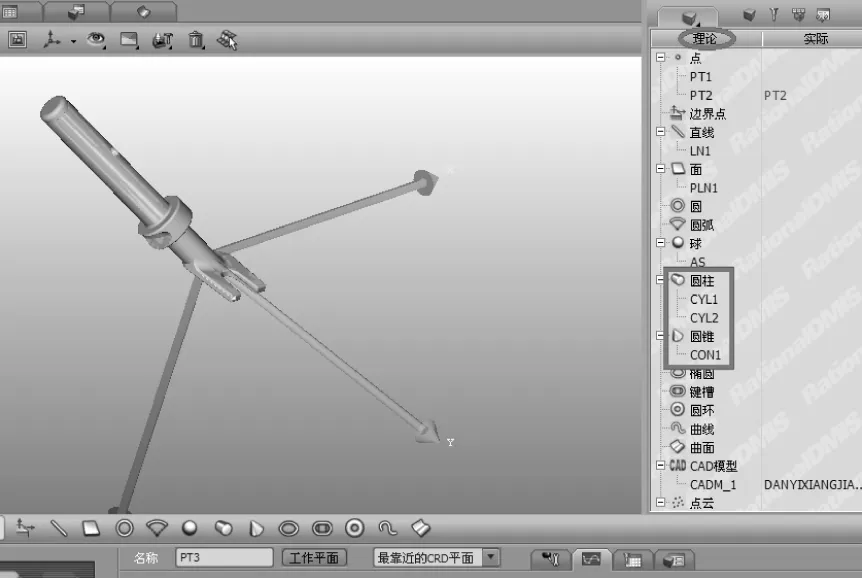

在测量软件中导入三维模型,通过提取曲面,获取所需测量的三个面元素,并将此作为理论数据进行后续测量,如图7所示。

▲图7 三维模型读取

3.4 工件坐标系建立

进入测量系统,默认的坐标系是测量机坐标系,如图8所示。测量工件前先要建立工件坐标系,在工件坐标系下,测得的尺寸都以工件上的实际元素为基准。

建立工件坐标系是通过手动测量端部的几个元素来实现的。根据测量软件所提供的坐标系建立方法,结合工件特点,可用两种方法来建立工件坐标系,实现数模对齐。

▲图8 测量机坐标系

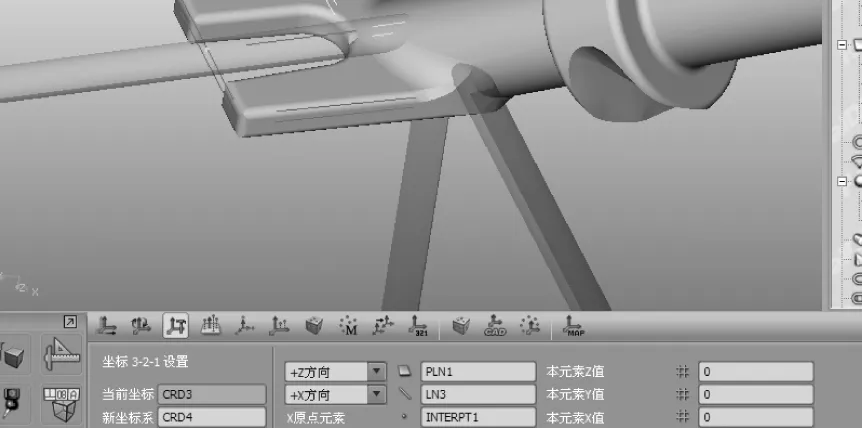

(1)通过在实际工件上建立一个和三维模型一样的坐标系,再转换坐标系来实现。三维模型输入测量系统时,显示的坐标系即为三维模型坐标系。在测量系统中,利用3-2-1法建立工件坐标系,如图9所示。通过测量实际工件上的元素,构建所需的X、Y、Z轴。取Z轴为端面底部的法矢方向,左端面方向为X轴方向,创建出工件坐标系,再合并坐标系,进行数模对齐,使模型的位置与工件实际位置一致。

▲图9 3-2-1法建立工件坐标系

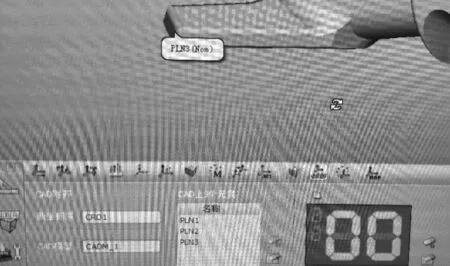

(2)使用计算机辅助设计(CAD)数模对齐法。如图10所示,通过提取三维模型上的设计元素,利用系统提供的数模对齐方法,依次测量模型端部的三个相应平面,即实现CAD数模对齐,建立工件坐标系。

▲图10 CAD数模对齐法建立工件坐标系

建立工件坐标系和实现数模对齐是数模测量最基本、最重要的一步,是测量成功的关键和重点。数模对齐后,在实际工件上任意测一点,它的理论位置与实际位置坐标是一致的。如果不一致,则说明没有实现数模对齐,需先进行数模对齐,才能进行后续的程序测量。

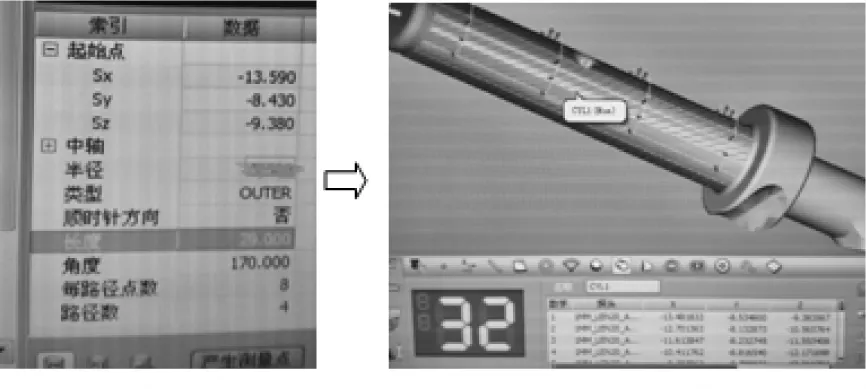

3.5 圆柱面测量

在测量数据区右键点击提取的圆柱曲面,选取菜单生成自动测量点,通过调整测量参数,选取圆柱面上表面四行32个点由程序自动测量。为保证自动测量顺利进行,测点要分布于圆柱上部,且要绕开障碍或孔。在模型上选取完成后,创建测量点,机器开始自动测量,如图11所示。

▲图11 圆柱面测量

3.6 小圆柱孔测量

进行圆柱面上直径为2.5 mm的小孔测量时,测头角度需与小孔的空间角度完全一致,这样才能保证测量顺利进行。为保证测头准确的运动路径及防止碰撞,还需设置合适的进出孔位置点、靠近与回退距离等。通过调整测量参数,在模型上合理选取若干个点,顺利进行小圆柱孔的自动测量,如图12所示。

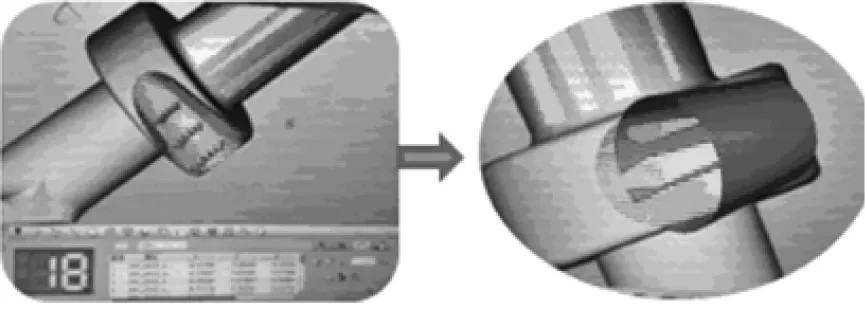

3.7 圆锥切面测量

由于要测的元素只是圆锥中很小的一部分圆锥面,因此需要调整参数使测点位于所需测量的圆锥面内。通过调整初始测点位置、测量角度和长度等参数,在数模上选取三排18个点来测量圆锥切面。测量完成后,软件根据测量点还原出整个圆锥切面,如图13所示。

▲图12 小圆柱孔测量

▲图13 圆锥切面测量

3.8 尺寸投影

圆柱的空间位置尺寸通过轴线与设计基准轴的角度,在三个基准平面内,即XY、YZ、ZX面内的投影角度来表示。长度尺寸通过两空间点的距离沿坐标轴的分量来表示。

构造圆柱轴线在XY面内投影的直线,其与Y轴的夹角即为所求的角度α1,使测得的元素相交,构造得到交点。例如圆柱轴线与圆柱端面相交,得到图2中交点A,底部端面的两直线相交,得到图2中交点B,计算A、B两点距离,并在X轴上投影,即为所求尺寸D1。

4 结束语

通过利用基于三维模型的三坐标测量技术,在测量软件中高质高效地实现了工件的测量。在测量时,建立合理的工件坐标系,实现工件位置角度、长度尺寸的评价,效果良好。