水箱拉丝机配模工艺研究*

□ 廖强华 □ 谢永宏

深圳职业技术学院 深圳 518055

1 研究背景

拉丝机是线缆制造行业极为重要的加工设备,广泛应用于五金加工、石油化工、电线电缆等行业[1-2]。水箱拉丝机冷却做得好,断丝率就低,能最大限度满足精细钢丝的生产要求。现有拉丝机多数通过多道模具对钢丝进行拉拔,配模时根据各种条件和约束,对拉拔过程的各种参数进行确定,以符合工业生产。各道次钢丝直径为各道模具进出口直径,各道模具按照配模结果进行选型,同时塔轮表面质量及所需功率也按配模结果进行确定和优化,所以配模工艺是钢丝拉拔和水箱拉丝机设计的基础[3-4]。

近年来,国内外配模方式多样。工业上常用的配模方式有均滑动因数配模、压缩率配模、滑动率配模、低滑动因数配模等[5-9]。采用均滑动因数配模相对比较简单,但是没有对各滑动因数进行修正。压缩率配模相对比较全面,但是没有同时考虑滑动因数、滑动率等参数。滑动率配模和低滑动因数配模对塔轮的磨损较小,但是没有考虑部分压缩率,同时较多道次的滑动因数小于1,对设备和模具的要求较高。

这些配模方式使用的配模理论有一定差异,涉及的配模参数在各种配模中定义不一致、不全面,配模公式种类繁多而且混乱[10-12]。各种配模方式基本没有技术指标来表明配模的优良与否,存在诸多问题。此外,拉拔力安全因数在以往的各种配模中没有提及,而安全因数却可以很好地解释配模优良、拉拔断丝和拉拔稳定性问题,一般最后道次的钢丝较细,安全因数较大,不容易断丝。

笔者基于现有的几种配模方式,提出了一种新的水箱拉丝机配模工艺。通过分析,得出配模计算中的三个关键指标:道次压缩率、道次滑动因数及拉拔力安全因数。针对进线0.85 mm、出线0.11 mm的23道次水箱拉丝机,对各配模工艺进行理论计算,对这三个关键配模指标进行对比分析,确认新配模工艺的优势。

2 配模理论基础

滑动水箱拉丝机实现滑动拉拔的必要条件是,除成品塔轮外,中间各道次塔轮的线速度Un要大于其相应道次的钢丝拉拔速度 Vn,即 Un>Vn。

如果Un<Vn,说明不是塔轮在拉钢丝,而是钢丝在拉塔轮,从而使反拉力急剧增大,必然引起n+1级塔轮上的拉拔力增大,而在n+1模处发生断丝。

如果Un=Vn,那么这种情况是不能持久的。由于模子不均匀、磨损和其它一些原因,很快就会过渡到Un<Vn的情况。

要使Un>Vn,就必须使钢丝的延伸因数μn大于塔轮梯级的增速因数in,两者之比称为滑动因数τn。

对于滑动因数的选择,既要考虑上述工艺需求,又要尽量减小滑动量以减轻钢丝对塔轮的磨损,一般取τn=1.00~1.10。 但是,不同形式的滑动,τn的范围不同。在低滑动时,τn=1.00~1.01,倒数第二道次滑动因数为安全滑动因数,相应取大一点。若拉拔后直径d≥0.2 mm,则 τn≈1.05。 若 0.1 mm<d<0.2 mm,则 τn=1.06~1.08。

对于部分压缩率,在总压缩率相同的条件下,各道次压缩率分配有不同方式。对于中、高碳钢丝,湿拉多选用第一道和最后道次较小,且中间各道次基本均衡的压缩率曲线。

对于滑动率的选择,可以根据实际情况,最小为1%,最大可以为6%或更大,最后道次为0。如有条件,尽量使滑动率小一些,进而减小卷筒磨损。

3 配模参数分析

配模工艺中,主要的工艺参数有道次滑动因数、道次压缩率、拉拔速度、拉拔道次、机器因数、塔轮直径、塔轮转速、塔轮梯度等,其中后四项都由机器本身结构决定。

根据对钢丝拉拔过程中断丝率影响因素进行分析,可知影响配模质量的主要参数为道次滑动因数、道次压缩率和滑动率,评价配模方案优良的主要参数为滑动率、道次压缩率、拉拔力安全因数和功率消耗。

4 配模方式分析

针对影响配模的三种主要参数——道次滑动因数、道次压缩率和滑动率,有四种配模方式可供选择。

4.1 均滑动因数配模

首先在经验范围内确定各道次滑动因数为某一定值,根据拉丝机参数,求得各道次部分压缩率,得到各道次钢丝拉拔直径。然后修正各道次压缩率和滑动因数。最后求取其它参数,如钢丝拉拔速度、塔轮圆周速度、钢丝拉拔力、拉拔力安全因数等。

4.2 部分压缩率配模

首先根据湿拉工艺常用的配模曲线确定各道次压缩率,设定总和需基本等于道次压缩率总和。然后确定各道次钢丝直径,修正道次压缩率。最后求取其它参数,如道次滑动因数、滑动率、钢丝拉拔力和拉拔力安全因数等。

4.3 滑动率配模

首先在经验范围内确定各道次滑动率,原则是随道次数的增大而逐渐减小,最后道次为0。然后根据滑动率求得累计滑动因数和各道次滑动因数,确定各道次部分压缩率,得到钢丝拉拔直径,修正道次压缩率、道次滑动因数和滑动率。最后求取其它参数。

4.4 低滑动因数配模

此配模与均滑动因数配模相差无几,根据经验范围选取各道次滑动因数,最后道次为1,倒数第二道次根据成品钢丝直径确定,其它过程与均滑动因数配模基本一致。

经过大量配模计算及结果比较,发现均滑动因数配模功率损耗不大,最后产生的各道次部分压缩率曲线是湿拉工艺常用的配模曲线,各道次滑动因数较容易确定,但道次滑动因数修正后不再平均。为了保证符合工艺上常用的完整配模曲线,以及基本达到均滑动因数要求,笔者设计了一种两方面兼顾的配模工艺,并对23道次水箱拉丝机进行了新配模工艺试验。

5 新配模工艺计算

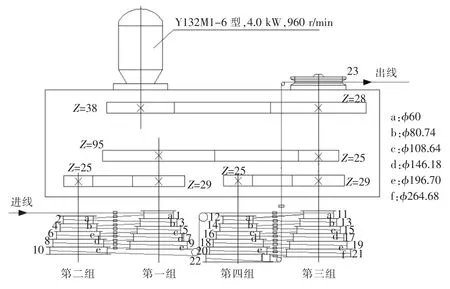

水箱拉丝机有四组塔轮,23道次以5(第一组)+5(第二组)+6(第三组)+6(第四组)+1 的模式分布,结构紧凑,布局合理。钢丝进线直径为0.85 mm,出线直径为0.11 mm。水箱拉丝机基本结构如图1所示。

5.1 各道次钢丝抗拉强度

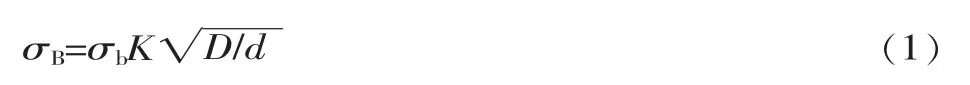

初始钢丝的抗拉强度σ=1 350 MPa,典型的各道次钢丝拉拔后的抗拉强度σB计算式为:

▲图1 水箱拉丝机基本结构

式中:K为增强因数,K=0.95~1.05,为方便计算取K=1;D为拉拔前钢丝直径,mm;d为拉拔后钢丝直径;σb为钢丝淬火后的抗拉强度,MPa。

5.2 各道次拉拔力

根据所求得的各道次拉拔直径,可以求得各道次拉拔后的钢丝抗拉强度,进而求得各道次拉拔力Fn,计算式为∶

式中:dn-1为在n道次模具拉拔前钢丝的直径,mm;σnp为在第n道次拉拔前后的平均抗拉强度,MPa;qn为钢丝第n道次压缩率。

5.3 各道次拉拔力安全因数

各道次拉拔力安全因数N为:

式中:Fg为抗拉拔力。

5.4 各道次塔轮滑动因数

各道次塔轮滑动因数τn为:

在末道次不希望有滑动,所以最末道次的滑动因数 τk=1。

5.5 延伸因数

由于钢丝通过模具时的秒流量相等,因此有:

式中:dn为第n道次拉拔后的直径。

5.6 累计滑动因数

累计滑动因数T为:

式中:τk-2、τk-1分别为最末道次前二次,最末道次前一次的滑动因数。

5.7 滑动率

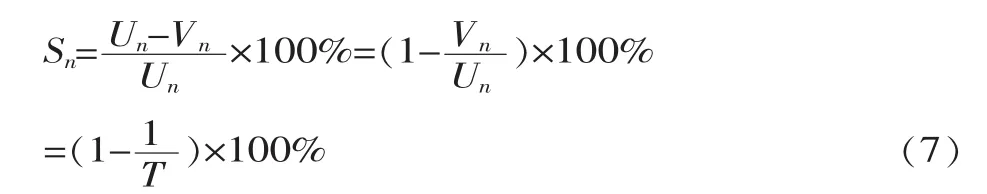

滑动率Sn又称为相对滑动量,为:

6 对比与分析

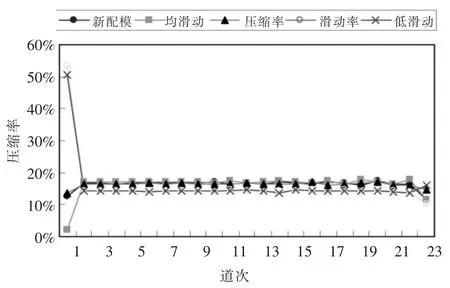

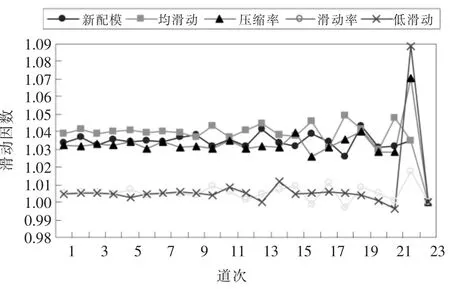

经过大量计算,得到四种配模方式和新配模工艺的结果对比,如图2~图4所示。

图2~图4中,均滑动因数配模、部分压缩率配模、滑动率配模和低滑动因数配模依次简称为均滑动、压缩率、滑动率、低滑动。

根据道次压缩率曲线,低滑动因数配模和滑动率配模的第一道次压缩率较大,超过50%。工艺上常用的道次压缩率几乎不超过30%,因此这两种配模对于水箱拉丝机而言不合理。

▲图2 道次压缩率曲线

▲图3 道次滑动因数曲线

▲图4 道次拉拔力安全因数曲线

根据拉拔力安全因数曲线,均滑动因数配模第一道次安全因数较第二道次大很多,这样造成安全因数变化较大,拉拔力不稳定,所以此种配模也不适合。

根据道次滑动因数曲线,压缩率配模第22道次滑动因数较大,严重超过了常规的经验值范围,因此此种配模不理想。

对比结果,新配模工艺压缩率分配合理,各道次滑动因数相对平稳,拉拔力安全因数平稳,三个指标相比其它几种配模方式较好,因此新配模工艺较为理想。

7 结论

笔者提出的水箱拉丝机新配模工艺,采用压缩率和均滑动因数兼顾的方式,配模中各种参数比较平稳,配模相对完整。相比其它四种配模方式,新配模工艺各道次滑动因数均衡,各道次压缩率分布合适,结果更加合理,更加接近工业上常用的配模情况。同时,钢丝拉拔必须避免钢丝断丝的情况,显然在配模中对拉拔力的分析及拉拔力安全因数曲线的考虑是较为重要的一环,而原有的四种配模没有考虑过这一因素。应用新配模工艺的23道次水箱拉丝机,在关键配模指标道次压缩率、道次滑动因数及拉拔力安全因数上进行对比分析,确认新配模工艺优于其它配模方式。