乙二醇生产现状及发展趋势探析

李 伟

(阳泉煤业(集团)有限责任公司,山西 阳泉 045000)

1 乙二醇用途

乙二醇又被称为甘醇,属于最简单的脂肪族二元醇,在石油化工生产过程中属于基础原料,可以被广泛应用至润滑剂、增塑剂以及防冻剂的生产方面,还可以用于制作涂料、照相显影液以及油墨等材料,具有较为广泛的用途。与乙醇化学性质相似,乙二醇也可以与有机酸、无机酸生成酯,一般只有一个羟基参与化学反应,之后,通过加热、增加酸用量等方法促使2个羟基参加化学反应,且均形成酯。同时,乙二醇也可以与碱金属生成醇盐,在制药行业中被用作水合剂与溶剂。但乙二醇具有较强的溶解能力,且很容易被代谢氧化,会生成有毒草酸,因此,尽量不要将其用作溶剂。

2 乙二醇生产工艺

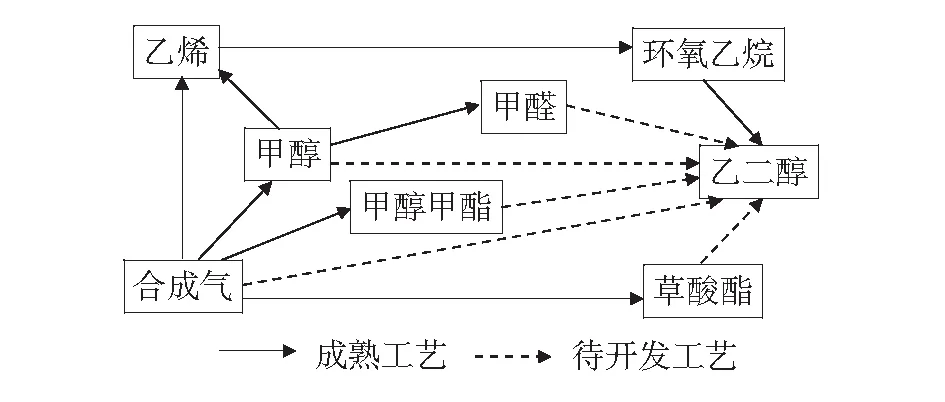

石油法与非石油法属于乙二醇的两种生产工艺,其中,乙烯属于石油法中使用的基础原料,且其环氧乙烷催化后会得到乙二醇,而非石油法生产过程中,乙二醇的合成原料为合成气。

2.1 石油法生产工艺

目前,国内外乙二醇的生产过程中均采用石油法,其生产原料为乙烯与氧气,催化剂为银,稳定剂为甲烷与氮气,生产期间,乙烯可以被直接氧化为环氧乙烷,之后再生成乙二醇。石油法生产工艺较为成熟,得到了广泛使用,但其却需要较大用水量,因此,并不适用于缺乏水资源的地区。同时,乙二醇生产原料也会受到石油价格的影响,存在较大的波动范围,催化技术更多依赖国外,且生产期间会出现较多副产品,产品回收率较低。目前我国企业在实际生产过程中,受技术因素、材料采购因素以及地域因素的影响,以致石油法生产乙二醇成本要远远高于其他国家[1]。

2.2 非石油法生产工艺

在非石油法生产过程中,主要利用煤或天然气生产,合成气在制取后,可以利用间接或直接法制成乙二醇。根据中间产物类型,间接合成法又可以被分为氧化偶联法以及甲醇甲醛法。且根据国家标准规定,在乙二醇的制取过程中应鼓励发展200 kt/a及以上的项目,且限制200 kt/a以下的乙二醇项目。

20世纪80年代,合成气制取乙二醇技术首次在我国提出,且随着石油价格的不断提升,煤化工行业的进程也在不断加快,合成气制取乙二醇技术得到了全面快速发展。图1为合成气制取乙二醇的具体生产流程。

图1 合成气制乙二醇不同生产工艺流程图

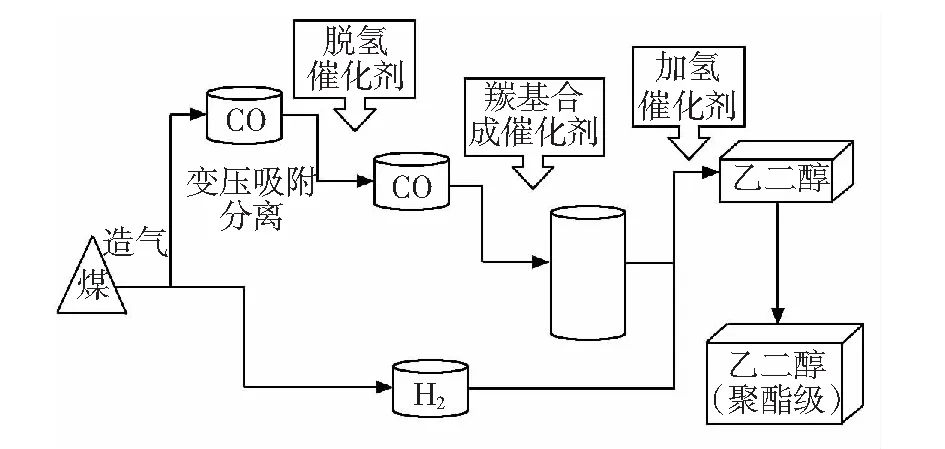

首先,直接法合成乙二醇,在理论层面看来,利用合成气制取乙二醇的技术成本最低,且流程简单可行,具备较低的转化率及自身反应选择性,实用价值较大。在直接合成乙二醇的过程中,需要活性较强的催化剂以及较大的压力,且需要十分精准的控制技术,因而很难得到大幅度的推广与使用。其次,甲醇、甲醛合成法生产乙二醇,如,甲醇脱氢二聚法、羟基乙酸法、甲醛缩合法、甲醛与甲酸甲酯偶联法等,这些生产工艺基本处于试验阶段,并未被用于实际工业生产过程中。再次,氧化偶联法,主要使用一氧化氮、一氧化碳、氧气、氢气等作为生产原料,NO与O2反应生成N2O3,之后再与甲醇反应,生成亚硝酸甲酯,加入催化剂后,其与CO会发生偶联反应,生成草酸二酯,并加氢催化生成乙二醇[2]。图2是草酸酯制成乙二醇的具体工艺流程图。

图2 草酸酯制乙二醇工艺流程

由图2可以得知,煤在经过造气后,会变压吸附分离为一氧化碳与氢气,其中,一氧化碳会在合成催化反应后制成草酸酯,并在与氢气反应后生成粗乙二醇,在精馏后得到聚酯级乙二醇。

在一氧化碳合成草酸二酯时存在两种方法,一是液相法,由美国联合石油公司提出,但这种方法会严重腐蚀生产设备。于是在1978年,由日本及美国公司联合开发了新的工艺路线,有效避免了生产设备被腐蚀问题,建成了专用的草酸二丁酯工艺生产装置,但此种生产方式存在多种问题,不但生产效率较低,且期间还会产生较多副作用产物,需要在加压20 MPa时才可以完成全部反应。二是气相法,主要由日本公司研发,生产过程中需要80 ℃~150 ℃的温度与0.5 MPa的反应压强。此种生产工艺已经在模拟试验中得到有效证实,反应速率较快。同时,这种生产工艺的使用也使得加氢制乙二醇的生产工艺获得了较快进展,加氢压力明显下降。在生产草酸酯的过程中,上述两种方法比较发现,气相法具备更为温和的反应条件,且加氢压力较低,因此较为适合工业生产[3]。

2.3 工艺成本对比分析

几种乙二醇的生产工艺中,生产成本最高的工艺是乙烯法,生产成本最低的工艺是煤制法。在制备乙二醇的过程中,电石炉气与焦炉气的生产成本较低,得到了广泛采用,且很可能成为乙二醇未来的生产发展方向。

3 乙二醇生产现状分析

1984年,北京燕山石油化工企业引入了第1套乙二醇生产装置,此后,石油乙烯氧化法在国内获得了快速发展。2005年,我国乙二醇的产能已经达到了1 390 t/a,表观消费量已经达到了5 090 kt/a,而至2010年,乙二醇产能已经达到了3 560 t/a,表观消费量达到了6 644 kt/a,我国已经成为世界上乙二醇消费量最大的国家。

截止2011年,我国生产乙二醇的企业已经达到了16家之多,总生产能力达到了3 559 kt/a,中石化的生产厂家有9家,中石油的生产厂家有4家。中石化集团旗下企业主要包括燕山石化、扬子石化、天津石化、茂名石化等,而中石油集团旗下企业主要包括辽阳石油、吉林石油、抚顺石油、新疆独山子等。同时,调查发现,石油法工艺产能为3 358 kt/a,非石油法工艺产能为200 kt/a,由此可知,在生产乙二醇方面,发展非石油法具备十分重要的意义,可以有效减轻对石油资源的依赖性。当前,我国在建及计划建设煤制乙二醇项目的产能占据总乙二醇企业产能的80%左右,在建及计划建设企业在乙二醇生产过程中占据十分重要的地位[4]。

4 乙二醇生产新技术

生产乙二醇时,最为广泛采用的制备方法为石油法,但由于环氧乙烷的转化率较低,为了提升转化率还需要增加用水量。对此,在此技术发展过程中应开发新的催化工艺,以有效降低用水量,降低环氧乙烷的转化率,提供更多的乙二醇生产制取工艺方法。目前,国内企业非石油法制取乙二醇的主要材料是煤,且生产期间主要采用成本较低且转化率较高的催化剂。在使用气相法合成草酸酯时,其催化剂主要成分为Pd,Al2O3为载体。对比分析发现,当反应温度为120 ℃时,催化剂的使用效果最佳,但此项技术却并未投入实际生产过程中。

目前,内蒙通辽金煤化工企业已经开始广泛使用草酸酯工艺技术,且工业化装置的建设标准为200 kt/a,在工业生产过程中,其属于最早利用煤制乙二醇方法的企业。在此后的生产中,内蒙通辽金煤化工企业将工业化装置由以往的200 kt/a调整为150 kt/a,且工艺流程也得到了优化打通,在改进后,此套工业装置的生产负荷已经达到了设计能力的75%以上,乙二醇生产能力得到了大幅度提升。

5 结束语

随着现代工业技术的快速发展,乙二醇的社会需求量也在不断增加,但乙二醇主要利用石油材料制取,为了减轻对原料的依赖性,企业应在遵循乙二醇发展趋势的基础上,综合考虑技术开发、环境保护等方面,开发适合的非石油法生产乙二醇技术,创新生产工艺,从而最大程度地减轻对石油的依赖性。

参考文献:

[1] 张有政,赵彩云,曲顺利.乙二醇生产工艺的现状及发展趋势[J].氮肥技术,2012,33(4):41-46.

[2] 王鹏飞,冯立静.煤制乙二醇的现状以及发展趋势[J].中国石油和化工标准与质量,2013(17):30.

[3] 庞纪峰,郑明远,姜宇,等.乙二醇生产和精制技术研究进展[J].化工进展,2013,32(9):2006-2014.

[4] 戴本慧,席宏波,周岳溪,等.乙二醇生产废水中特征污染物含量的测定[J].化工环保,2013,33(2):175-178.