双组分聚氨酯胶粘剂的制备及施胶工艺的研究

魏润利

(阳煤集团太原化工新材料有限公司,山西 太原 030000)

我国聚氨酯胶粘剂于20世纪60年代就已开始研制,直到20世纪90年代才具有显著规模,但我国聚氨酯胶粘剂与国外在行业产品质量和安全环保的管理及标准方面仍有显著差距。目前,国内同类产品很少有统一的行业质量标准,安全环保标准也比国外落后。

本文以乙二醇降解的废聚氨酯产物和聚合MDI为主要原料,探讨双组分聚氨酯胶粘剂的配方和制备工艺,通过加入相关助剂改变聚氨酯胶粘剂的固化时间及性能,来达到实现一定用途的目的,为废聚氨酯材料的资源化利用提供了一条新途径。

1 热固化聚氨酯胶粘剂的制备

1.1 甲、乙两组分不同比例时胶粘剂凝胶时间和固化时间的测定

将甲组分(聚合MDI,俗称“黑料”)、乙组分(降解的聚酯多元醇,俗称“白料”)在室温(17.5 ℃)下,按不同质量比(固定乙组分为1 g)均匀混合,制成胶粘剂,分别测定不同比例组分时胶粘剂的凝胶时间和固化时间[1]。实验结果见图1和图2。

从图1、图2中发现,随着黑料成分的增多,凝胶时间和固化时间均呈递增的趋势,涂布操作时间较长。综合考虑原料的费用问题,结合凝胶时间和固化时间的测定得出,当甲、乙两组分的质量比是0.7∶1.0时,凝胶时间和固化时间均合适,并且黑料的用量也少,节省了费用。

图1 甲组分质量对凝胶时间的影响

图2 甲组分质量对固化时间的影响

1.2 甲、乙两组分不同质量比对胶粘剂的剪切强度的影响

室温下(19 ℃),将甲组分、乙组分分别按照如下质量比混合均匀(固定乙组分质量为1 g),涂抹在一片实验钢板上后,将另一块钢板粘接在上面,搭接面积为15.0 mm × 25.0 mm,并施加一定的压力使其固定,在烘箱中于80 ℃条件下烘干3 h,后用用NLW-20型胶粘剂拉伸剪切试验机按GB7124标准,测定其剪切强度,做两组平行试验,减小误差,结果如第21页图3所示。

图3 剪切强度随甲组分的增加而变化的曲线

由图3可知,在一定温度条件下制成的胶粘剂的剪切强度有一定的变化规律,当白料组分一定时,随着黑料加入量的增加,剪切强度增大,并且当黑料的成分相对于白料成分比例较少时,钢板的剪切面较脆,韧性差,硬度小,剪切强度测定值小;当黑料与白料成分达到一定比例时,剪切面开始变硬,韧性增强,剪切强度值变大。究其原因是,黑料越多,当异氰酸酯基团过量时,能够与潮气产生脲基甲酸酯、缩二脲等,硬段含量增加,并且在加热固化时异氰酸酯会发生交联反应,增加交联度,提高了胶层的内聚强度,使剪切强度增大[2]。

1.3 甲、乙两组分不同比例时胶粘剂耐温性的测定

将甲、乙两组分在室温(16 ℃)下,按不同比例均匀混合,制成胶粘剂,分别测定不同比例组分时胶粘剂分别在80、100、130、150、170、200 ℃时的耐温性能。通过在高温条件下加热后,立即趁热观察胶粘剂的变化情况(变软或变成韧性较差的块状固体,表明耐温性较差)。实验结果见表1。

表1 甲、乙组分不同质量比时在不同温度下的耐温性能

从表1中可以看出,甲乙组分比为0.2∶1.0和0.3∶1.0时,在80 ℃以上产物均成粉末状;甲、乙组分比为0.4∶1.0时,在100 ℃以上产物均成粉末状;甲乙组分比为0.5∶1.0和0.6∶1.0时在130 ℃以上产物均成粉末状;其余不同组分比时均不出现粉末状。

原因可能是当固化时,—NCO基团参与胶的固化反应,产生化学黏合力,多余的异氰酸酯基团在加热固化时,还可以产生脲基甲酸酯、缩二脲等,增加交联度,提高了胶层的内聚强度和耐热性。当处于130 ℃以上时,异氰酸酯基团与氨基甲酸酯或脲键反应,产生交联键,且在此温度以上,所产生的氨基甲酸酯、脲基甲酸酯或缩二脲很不稳定,会发生分解反应。

若甲组分加入量太少,与乙组分反应不完全,则漆膜发软或发黏,耐水解、耐化学药品等性能都会降低。若甲组分加入量太多,则多余的异氰酸酯就吸收空气中的潮气转化成脲,增加交联密度和耐溶剂性,但漆膜较脆,不耐冲击。

2 相关喷涂工艺的探究

2.1 混合物不同进料管长度对胶粘剂性能的影响

喷涂工艺的实验过程:空气压缩机在0.50 MPa~0.75 MPa下工作,在足够高的压力强度下喷枪能够正常工作。喷枪两喷液口喷出物料相交点距喷枪口20 cm,喷枪距地面距离在35 cm左右。甲、乙两组分的黏度对一定压力下喷枪的喷涂具有较大的影响,通过综合考虑,将甲组分用二氯甲烷稀释至质量分数为40%,乙组分用二氯甲烷稀释至质量分数为50%,使其达到喷涂所需要的黏度。通过空气压缩机,使甲、乙两组分在喷枪两喷头分别喷出,按一定比例充分混合,达到预期效果。

喷枪的不同进料量决定着聚氨酯胶粘剂性能的好坏,而进料管的长度对进料量的大小有一定的影响。本实验采用单一变量法,探究混合物不同进料管长(固定聚合MDI的进料管长为12 cm)对产物性能的影响。事先配制好混合物(7∶1)并加入相应质量的催化剂和增塑剂,充分混合,放置12 h后,进行实验,结果见图4。

图4 不同管长对混合物与MDI喷涂质量比的影响

从图4中可以看出,随着混合物进料管长度增加,混合物与MDI喷涂质量比大体减小,这是由于,在相同的气泵压力下,进料管长不利于将料液吸入喷枪。不同管长得到产物的韧性相差不大且都不尽人意,并且可观察到没有完全固化的现象。这个现象在固化时间上也得到了证明,产物在较长时间内都不能固化。通过试验,选择混合物进料管长为12 cm,喷枪到地面距离为35 cm左右为宜。

2.2 混合物不同黏度对胶粘剂性能的影响

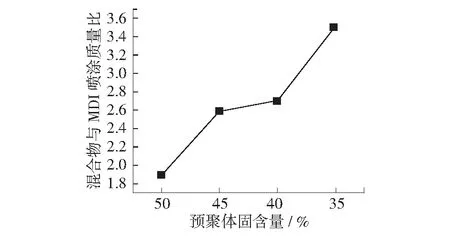

混合物黏度的大小在一定程度上影响着喷枪的喷涂量,进而影响着聚氨酯胶粘剂的性能。本实验采用单一变量法,探究混合物不同黏度时,喷枪的喷涂量及产物的韧性等性能。事先配制好50%的混合物(7∶1)并加入相应质量的催化剂和增塑剂,充分混合,放置12 h后,用二氯甲烷逐级稀释混合物,配制固含量分别为50%、45%、40%、35%的混合物,进行实验,实验结果见图5。

图5 混合物不同黏度对喷涂质量比的影响

从图5中可以看出,随着混合物固含量的降低,混合物与MDI喷涂质量比在逐渐增大,也就是说,预聚体黏度越小,混合物的喷涂量越大。根据实验观察到,只有固含量为35%时产物的韧性相对较好,其余都很一般,且所有产物的固化时间都较长。由于不同固含量的产物的固化时间和韧性都相差不大且工业产品要求产品固含量不能太低,因此,通过综合考虑,选择固含量为50%的混合物作为喷涂的主要原料[3]。

3 结论

1) 在一定温度下,降解物与聚合MDI的质量比为1.0∶0.7,凝胶时间、固化时间、固化温度、胶层的耐热性能及粘接性能等满足制备热固化双组分聚氨酯胶粘剂的要求,凝胶时间为10 min,固化时间为50 min,剪切强度为7.198 MPa。

2) 选择两进料管长均为12 cm,混合物固含量为50%,聚合MDI固含量为40%,适合喷枪的喷涂施胶,此时得到的产物固化时间和各项性能指标较好。

3) 本研究为废聚氨酯材料的循环利用提供了必要的实验依据,为进一步的开发利用指明了方向。本工艺对仪器设备要求简单,实验条件易达到,便于推广生产,因此其应用前景十分广阔。

参考文献:

[1] 李绍雄,刘益军.聚氨酯树脂及其应用[M].北京:化学工业出版杜,1998.

[2] 肖海依.双组分聚氨酯胶粘剂仍将主导市场[J] . 浙江新东方油墨集团,2005(7):15.

[3] 山西省化工研究所.聚氨酯弹性体手册[M].北京:化学工业出版社,2001:88.