基于ANSYS摩擦材料性能对起重机盘式制动器温度场的研究

高志柯,李向东,胡洪洋

(1. 江苏省特种设备安全监督检验研究院,江苏 南京 210000;2. 河南工学院,河南 新乡 453000)

盘式制动器具有稳定的制动性能和良好的散热性能,因此在工业领域被广泛应用,如起重机行业,但在制动过程中带来的温升及其热衰退现象所引发的制动力矩下降严重影响其制动性能,进而带来危险,因此必须加以控制研究。制动盘片材料性能指标及其匹配性对制动摩擦过程的生热和散热均有着重要的决定性作用,因此研究材料性能对制动器温升的影响,将对起重机盘式制动器制动性能的提高和安全事故的预防有着重要的理论指导意义。

1 材料性能对摩擦过程的影响

1.1 热流密度及其分配

制动器的间接热机耦合分析是先把热流转化为热流密度施加于盘上与衬块接触区域上来代替摩擦转动,分析时可将制动盘视为固定,摩擦衬块沿轴心转动。据热流密度定义可知,热流密度即吸收的热量与微小接触面积的比值。制动摩擦热量95%传递给盘片,但由于二者的散热相关特征值之间存在着相当大的不同,故要对热流密度如何分配这一问题重新进行计算。盘所占能量在总的生成热量中所占的份额是η,所以r处的热流密度可表示为

2 制动热机耦合基础

2.1 建立模型的简化及假设

制动盘两侧都是采用对称布置的,只需要考虑1/2模型即可。其工作环境比较复杂,将所有因素考虑进去不太现实。间接热机耦合是以将热流密度加载到制动盘上的方式实现的,故只需建立制动盘的简化模型,忽略台架、退刀槽、凸台、细孔及安装吊耳等对温度场仿真影响很小的结构,并假定:环境温度在制动过程始终稳定在25℃,且盘的初始条件与此相同;制动比压在制动过程中始终为均匀稳定状态;制动材料具有各向同性且摩擦系数或制动力矩不会随温度变化而改变;摩擦副的接触区域较为理想,不考虑制动引起的翘曲、磨损和热裂纹破坏问题。

2.2 制动力矩和制动比压的计算

以型号YZS380/80-21A8铸造起重机起升用盘式制动器为例,作用在起升卷筒卷筒轴上的静力矩

经计算得出其制动比压为0.75Pa。

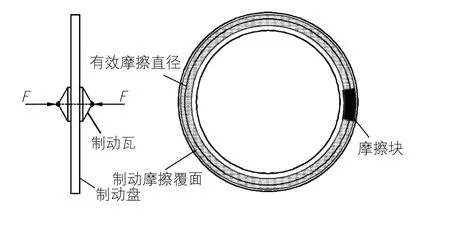

图1 盘片摩擦示意图

2.3 实体模型的建立和网格划分

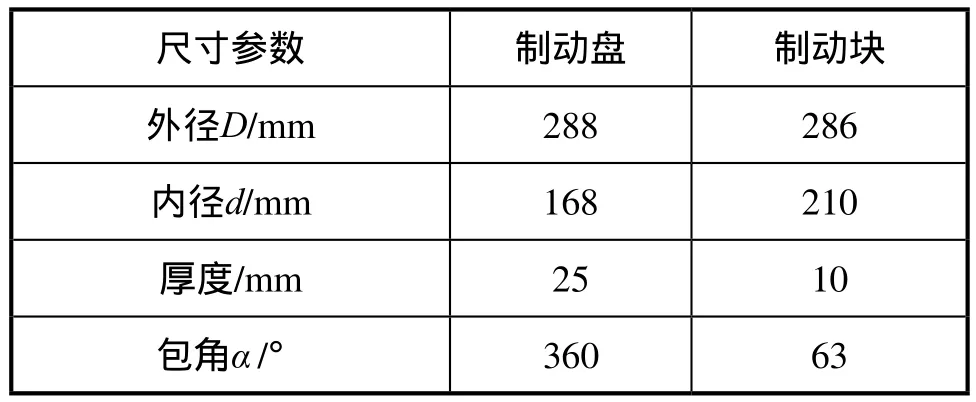

制动盘的尺寸以及二者的材料特性和相关参数见表1和表2。

表1 盘式制动器模型尺寸

表2 制动盘和摩擦衬块材料特性

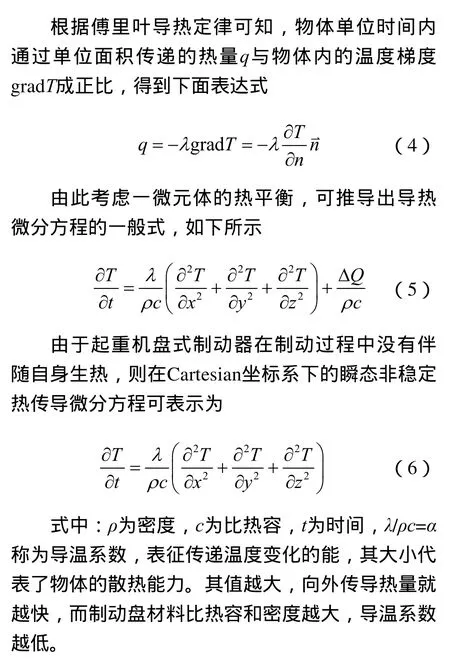

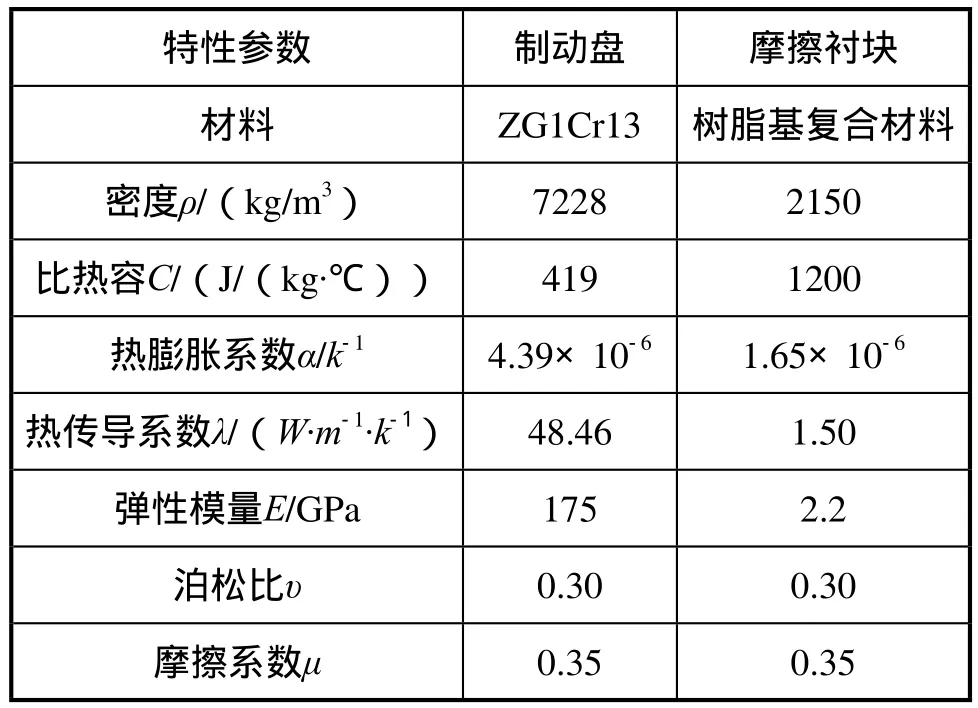

采用间接耦合仿真法,首先考虑单纯热分析,在模型建立时使用SURF152用于施加热流率,定义SOLID70实现热仿真的求解。制动盘网格划分的好坏对于热流密度的施加至关重要,考虑摩擦热的产生主要是在制动盘表面与摩擦衬块接触的圆环位置,如若直接平均划分网格,则不利于其热流密度的施加。故模型分为内圈、摩擦圈和外圈,并按表2设定材料参数,模型建立好后采用六面体网格进行划分,将整个制动盘分为3个部分,如图2建立模型并划分网格。

图2 有限元模型的建立和网格划分

3 制动温度场仿真结果

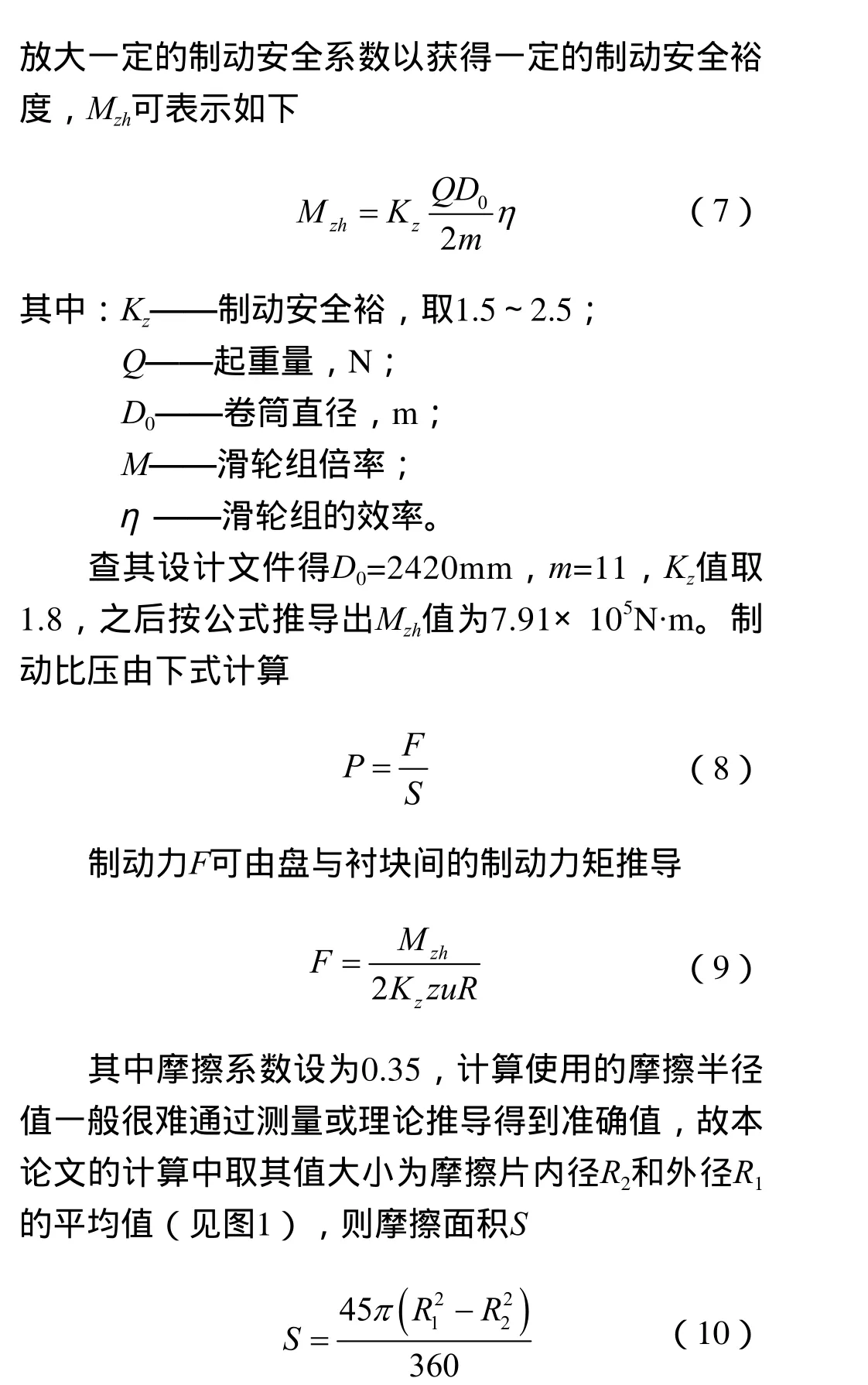

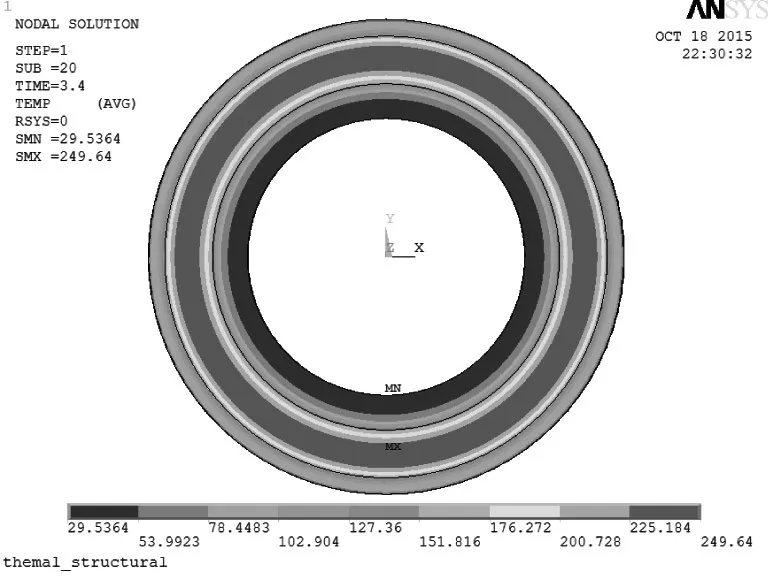

经有限元仿真可得到直观的温度场分布情况,如图3是制动末期制动盘表面和径向截面的温度场云图。

图3 制动末期温度场径向分布

从温度场分布情况可以得出,盘片接触位置温升值最高。制动盘片之间在接触相交面上相互摩擦瞬间带来巨大的热能,因为生热速度大于向空气和盘内部其它部位散热速度,导致制动盘摩擦接触位置温度产生快速上升,在制动末期盘内最高温度值达到249.64℃。因制动时间较短,热量未能及时散发出去,故非摩擦区域温升较小,相对于摩擦区域表面的温升,径向温升比较缓慢且最高温度也达不到表面的最高温度,导致内外不同位置温差明显,这也是导致热疲劳破坏的根本原因。

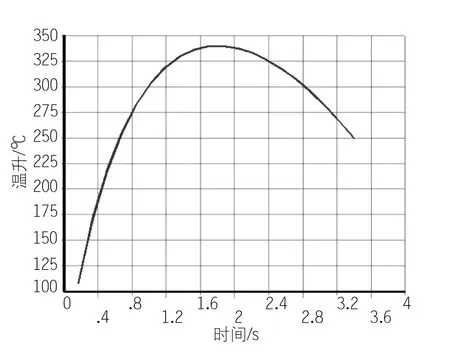

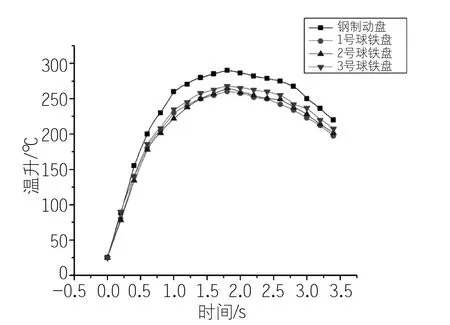

图4 0~3.4s制动盘表面温升曲线

由ANSYS得到的温升曲线(见图4)可知,制动盘表面在制动开始阶段产生一个快速的温升,而随着制动的进行,温升速度逐渐降低,在制动即将结束前制动盘的温度呈下降趋势。出现这种状况是因为制动盘的转速随制动进行会逐渐降低,热流输入密度随之减小,到制动末期,转速很小,由制动摩擦瞬间产生的热量也就很小,当产热量低于散热量时,就会出现温度曲线下降的现象。

4 摩擦材料性能对温度场的影响

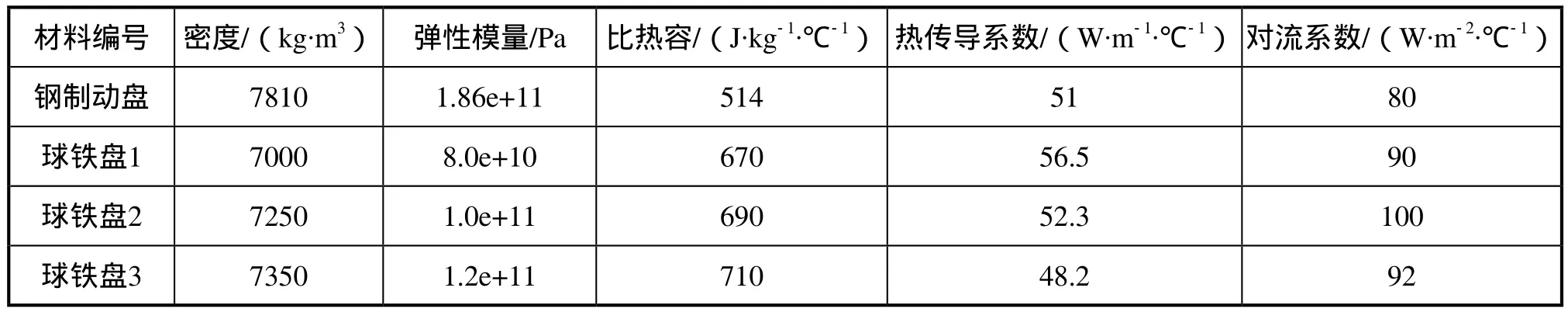

为探究制动盘材料性能差异对温升的影响效果,在ANSYS中先后采用相关参数如表3中的几组球墨铸铁盘和钢制动盘实现制动仿真,模拟过程中保持制动力矩、制动时间等条件一致,温度场仿真结果如图5所示。

表3 制动盘材料特性

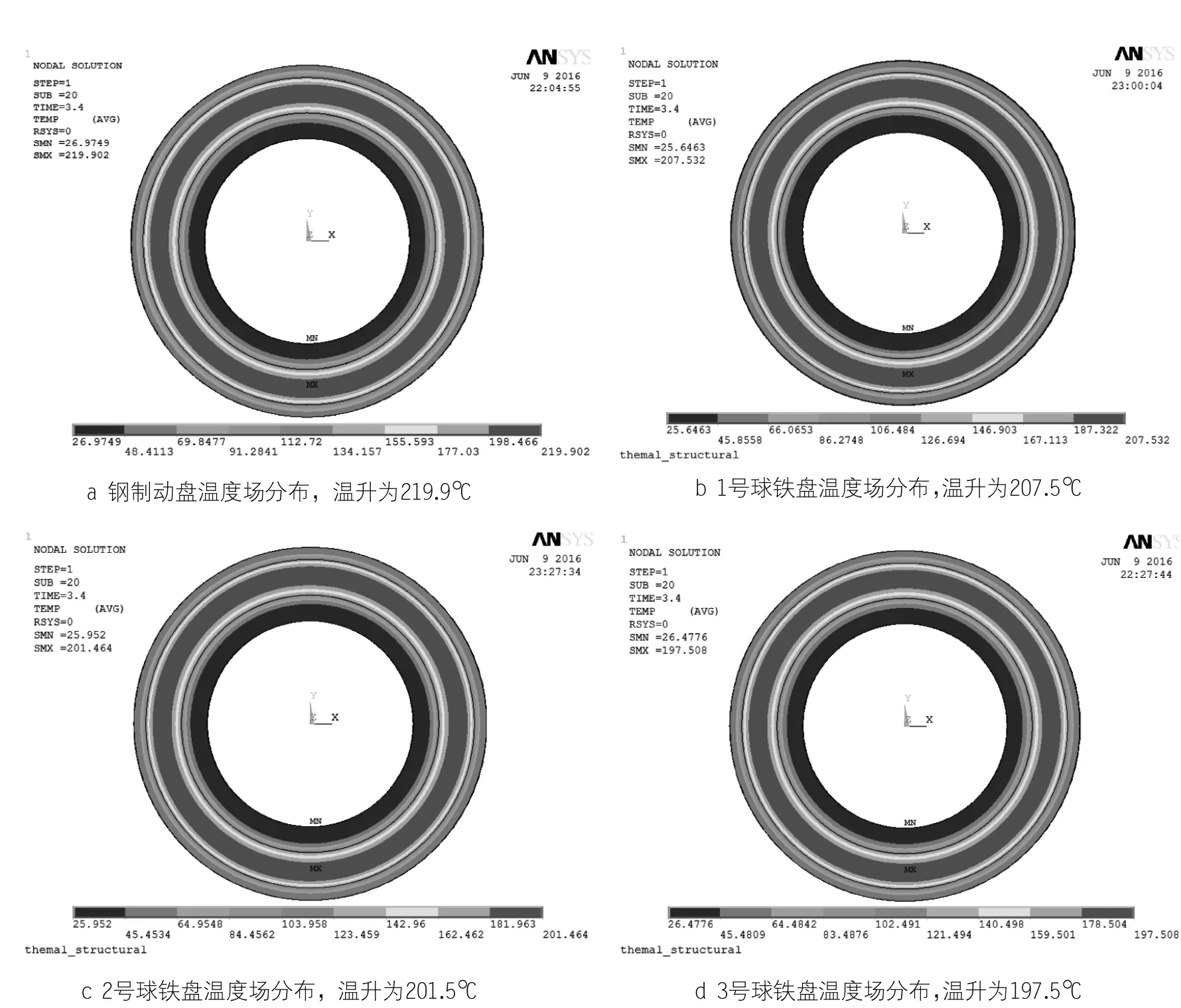

图5 不同材料制动盘紧急制动温度场分布

从图5的温度场分布情况及图6制动盘温升曲线可以看出,选用的铸钢制动盘温升明显高于球铁制动盘,1号球铁制动盘温升低于2号和3号球铁盘,其原因主要和导温系数α有关

其中:λ指导热系数;ρ指制动盘密度;c指比热容。

由于铸钢制动盘的密度较大,导热系数较小,导致盘的散热能力较弱,又根据分析可知,摩擦生成的热量多少与密度呈正比关系,故相同规格的制动盘,铸钢盘比球铁盘摩擦产生热能更大,因此最终的温升出现图6所示规律。由于采用的1、2、3号球铁盘密度相差不大,所以温升曲线比较接近,1号球铁盘由于导热系数较大,比热容较小,导致其散热能力较强,虽然密度相比其它2个球铁盘略大,生热量稍大,但热量不易积聚,很快被传递给盘的其它部位及空气中,所以从温升曲线上看,1号球铁盘要低于2号和3号盘。因此,选用制动盘材料时,不仅要看材料的密度和弹性模量,而且材料的散热性能指标也十分重要,特别是比热容和导热系数,往往这些特性参数决定了制动器的制动性能好坏。

图6 不同材料制动盘温升曲线

5 结论

本文利用ANSYS软件对起重机用盘式制动器在不同参数材料匹配情况下进行了制动热机耦合仿真,结果表明,盘密度越大及导热系数越小得到的温升越高;制动盘片之间内外和不同位置温差比较明显,这也是导致热疲劳破坏的根本原因。

[1] 孟祥宝. 基于ANSYS的制动器摩擦生热分析[D].延安:延边大学,2014.

[2] J. Choi,I. Lee. Finite element analysis of transient thermoelastic behaviors in disks[J]. Wear,257(2004):47-58.

[3] 华小洋,唐风. 制动器温度工况的研究[J]. 太原重型机械学院学报,1989,10(3):12-24.